防锈型碳氢清洗剂及其制备方法和应用与流程

1.本发明属于碳氢清洗剂技术领域,尤其涉及一种防锈型碳氢清洗剂及其制备方法和应用。

背景技术:

2.随着全球跨国采购部件的大力发展,国内进出口货物运输总量的80%~90%是以海运形式完成。海运时,海水的腐蚀性很强,即使没有直接接触海水,含有海水成分的空气非常容易导致运输的工件发生腐蚀。如将铜件海运到其他国家时,由于铜件与含有海水成分的空气接触,铜件表面就容易生锈,故铜件在清洗之后还需要做防锈处理。现有技术中通常采用防锈油进行防锈处理,但是防锈油清洗力差,对金属屑、加工屑的清洗效果不好,粘稠度大,不利于清洗,只能做为防锈油使用。

3.因此,亟需一种防锈型碳氢清洗剂及其制备方法和应用,以解决现有技术问题的不足。

技术实现要素:

4.本发明的目的是提供一种防锈型碳氢清洗剂,该防锈型碳氢清洗剂不仅能洗去铜件表面的油污,而且还能在铜件表面形成保护膜以达到防锈效果。

5.本发明的另一目的是提供一种上述防锈型碳氢清洗剂的制备方法,通过该制备方法可制得具有去油污效果和防锈效果的防锈型碳氢清洗剂。

6.本发明的又一目的是提供一种防锈型碳氢清洗剂在清洗铜件中的应用。

7.为实现以上目的,本发明提供了一种防锈型碳氢清洗剂,按重量份数计,包括70~90份碳氢化合物、5~20份醇醚类化合物、2~5份n-油酰肌氨酸十八胺盐、0.5~10份石油磺酸盐、0.1~2份苯并类化合物、0.5~10份烷醇酰胺类化合物。

8.与现有技术相比,本发明的防锈型碳氢清洗剂采用碳氢化合物为主体以除去铜件表面的油污;采用醇醚类化合物为增溶剂以增大n-油酰肌氨酸十八胺盐、石油磺酸盐、苯并类化合物、烷醇酰胺类化合物与碳氢化合物之间的增溶作用,进而提高防锈型碳氢清洗剂的稳定性,此外醇醚类化合物也能进一步提高去油污的效果;采用n-油酰肌氨酸十八胺盐和石油磺酸盐为防锈添加剂,其与铜件表面能形成强作用力进而可在铜件表面形成稳定的油膜,进而阻挡铜件表面与空气接触从而达到防锈的效果;采用苯并类化合物和烷醇酰胺类化合物为金属缓蚀剂,其中苯并类化合物与铜原子之间形成共价键和配位键,相互交替成链状聚合物,因此苯并类化合物在铜件表面形成多层保护膜,使铜件表面不起氧化还原反应,从而进一步达到防锈的效果,而醇酰胺类化合物有助于进一步提高防锈效果和去油污的效果。因此,本发明的防锈型碳氢清洗剂尤其适用于清洗铜件,以去除铜件表面的油污,而且还能防止铜件生锈。

9.较佳地,本发明包括70~80份碳氢化合物、5~10份醇醚类化合物、2.5~5份n-油酰肌氨酸十八胺盐、3~6份石油磺酸盐、0.1~1份苯并类化合物、0.5~5份烷醇酰胺类化合

物。

10.较佳地,本发明的石油磺酸盐的重量与n-油酰肌氨酸十八胺盐的重量之比为1:1。本技术的发明人在发明创造过程中发现防锈型碳氢清洗剂的防锈效果与石油磺酸盐的重量与n-油酰肌氨酸十八胺盐(c

39h78

n2o3)的重量之比也有关系,更具体地,发现当石油磺酸盐的重量与n-油酰肌氨酸十八胺盐的重量之比为1:1,防锈型碳氢清洗剂的防锈效果达到最佳。

11.较佳地,本发明的苯并类化合物包括苯并三氮唑、2-巯基苯并噻唑中的至少一种。

12.较佳地,本发明的烷醇酰胺类化合物包括油酸二乙醇胺(cas:93-83-4)、椰子油酰二乙醇酰胺(cas:68603-42-9)和月桂酰二乙醇胺(cas:120-40-1)中的至少一种。

13.较佳地,本发明的碳氢化合物包括正壬烷、异壬烷、正癸烷、异癸烷、正十二烷和异十二烷中的至少一种。

14.较佳地,本发明的醇醚类化合物包括3-甲氧基-3-甲基-1-丁醇、乙二醇丁醚中的至少一种。

15.较佳地,本发明的石油磺酸盐包括石油磺酸钙、石油磺酸钠中的至少一种。

16.为实现以上目的,本发明提供了一种防锈型碳氢清洗剂的制备方法,步骤包括:

17.(1)将配方量的n-油酰肌氨酸十八胺盐加热熔化成琥珀色油状液体;

18.(2)再加入配方量的碳氢化合物、醇醚类化合物、石油磺酸盐、苯并类化合物、烷醇酰胺类化合物,搅拌混合,制得防锈型碳氢清洗剂。

19.与现有技术相比,本发明先将配方量的n-油酰肌氨酸十八胺盐熔化,再加入配方量的碳氢化合物、醇醚类化合物、石油磺酸盐、苯并类化合物、烷醇酰胺类化合物进入复配,可制得具有去油污效果和防锈效果的防锈型碳氢清洗剂,整个制备过程简单。

20.为实现以上目的,本发明还提供了一种防锈型碳氢清洗剂在清洗铜件中的应用,采用防锈型碳氢清洗剂对待清洗的铜件进行超声波清洗。

21.与现有技术相比,本发明的防锈型碳氢清洗剂不仅能洗去铜件表面的油污,而且还能在铜件表面形成保护膜以达到防锈效果,因此铜件在使用本发明的防锈型碳氢清洗剂超声波清洗之后,不仅可去除铜件表面的油污,而且还能防止铜件生锈。

具体实施方式

22.为更好地说明本发明的目的、技术方案和有益效果,下面将结合具体实施例对本发明作进一步说明。需说明的是,下述实施所述方法是对本发明做的进一步解释说明,不应当作为对本发明的限制。实施例和对比例中所使用的原料均通过市售可得。

23.实施例1

24.一种防锈型碳氢清洗剂,按重量份数计,包括70份正壬烷、5份乙二醇丁醚、2.5份n-油酰肌氨酸十八胺盐、4份石油磺酸钠、0.5份苯并三氮唑、4份油酸二乙醇胺。

25.本实施例的防锈型碳氢清洗剂的制备方法,步骤包括:

26.(1)将2.5份n-油酰肌氨酸十八胺盐加热熔化成琥珀色油状液体;

27.(2)再加入70份正壬烷、5份乙二醇丁醚、4份石油磺酸钠、0.5份苯并三氮唑、4份油酸二乙醇胺,搅拌混合,制得防锈型碳氢清洗剂。

28.实施例2

29.一种防锈型碳氢清洗剂,按重量份数计,包括90份正壬烷、15份乙二醇丁醚、2份n-油酰肌氨酸十八胺盐、8份石油磺酸钠、2份苯并三氮唑、10份油酸二乙醇胺。

30.本实施例的防锈型碳氢清洗剂的制备方法,步骤包括:

31.(1)将2份n-油酰肌氨酸十八胺盐加热熔化成琥珀色油状液体;

32.(2)再加入90份正壬烷、15份乙二醇丁醚、8份石油磺酸钠、2份苯并三氮唑、10份油酸二乙醇胺,搅拌混合,制得防锈型碳氢清洗剂。

33.实施例3

34.一种防锈型碳氢清洗剂,按重量份数计,包括80份正癸烷、8份3-甲氧基-3-甲基-1-丁醇、3份n-油酰肌氨酸十八胺盐、6份石油磺酸钙、0.8份2-巯基苯并噻唑、0.8份月桂酰二乙醇胺。

35.本实施例的防锈型碳氢清洗剂的制备方法,步骤包括:

36.(1)将3份n-油酰肌氨酸十八胺盐加热熔化成琥珀色油状液体;

37.(2)再加入80份正癸烷、8份3-甲氧基-3-甲基-1-丁醇、6份石油磺酸钙、0.8份2-巯基苯并噻唑、0.8份月桂酰二乙醇胺,搅拌混合,制得防锈型碳氢清洗剂。

38.实施例4

39.一种防锈型碳氢清洗剂,按重量份数计,包括70份正壬烷、5份乙二醇丁醚、4份n-油酰肌氨酸十八胺盐、3份石油磺酸钠、0.5份苯并三氮唑、4份油酸二乙醇胺。

40.本实施例的防锈型碳氢清洗剂的制备方法,步骤包括:

41.(1)将4份n-油酰肌氨酸十八胺盐加热熔化成琥珀色油状液体;

42.(2)再加入70份正壬烷、5份乙二醇丁醚、3份石油磺酸钠、0.5份苯并三氮唑、4份油酸二乙醇胺,搅拌混合,制得防锈型碳氢清洗剂。

43.实施例5

44.一种防锈型碳氢清洗剂,按重量份数计,包括70份正壬烷、5份乙二醇丁醚、5份n-油酰肌氨酸十八胺盐、5份石油磺酸钠、0.5份苯并三氮唑、4份油酸二乙醇胺。

45.本实施例的防锈型碳氢清洗剂的制备方法,步骤包括:

46.(1)将5份n-油酰肌氨酸十八胺盐加热熔化成琥珀色油状液体;

47.(2)再加入70份正壬烷、5份乙二醇丁醚、5份石油磺酸钠、0.5份苯并三氮唑、4份油酸二乙醇胺,搅拌混合,制得防锈型碳氢清洗剂。

48.对比例1

49.一种防锈型碳氢清洗剂,按重量份数计,包括70份正壬烷、5份乙二醇丁醚、4份石油磺酸钠、0.5份苯并三氮唑、4份油酸二乙醇胺。

50.本对比例的防锈型碳氢清洗剂的制备方法,步骤包括:

51.(1)加入70份正壬烷、5份乙二醇丁醚、4份石油磺酸钠、0.5份苯并三氮唑、4份油酸二乙醇胺,搅拌混合,制得防锈型碳氢清洗剂。

52.对比例2

53.一种防锈型碳氢清洗剂,按重量份数计,包括70份正壬烷、5份乙二醇丁醚、2.5份n-油酰肌氨酸十八胺盐、0.5份苯并三氮唑、4份油酸二乙醇胺。

54.本对比例的防锈型碳氢清洗剂的制备方法,步骤包括:

55.(1)将2.5份n-油酰肌氨酸十八胺盐加热熔化成琥珀色油状液体;

56.(2)再加入70份正壬烷、5份乙二醇丁醚、0.5份苯并三氮唑、4份油酸二乙醇胺,搅拌混合,制得防锈型碳氢清洗剂。

57.对比例3

58.一种防锈型碳氢清洗剂,按重量份数计,包括70份正壬烷、5份乙二醇丁醚、2.5份n-油酰肌氨酸十八胺盐、4份石油磺酸钠、4份油酸二乙醇胺。

59.本实施例的防锈型碳氢清洗剂的制备方法,步骤包括:

60.(1)将2.5份n-油酰肌氨酸十八胺盐加热熔化成琥珀色油状液体;

61.(2)再加入70份正壬烷、5份乙二醇丁醚、4份石油磺酸钠、4份油酸二乙醇胺,搅拌混合,制得防锈型碳氢清洗剂。

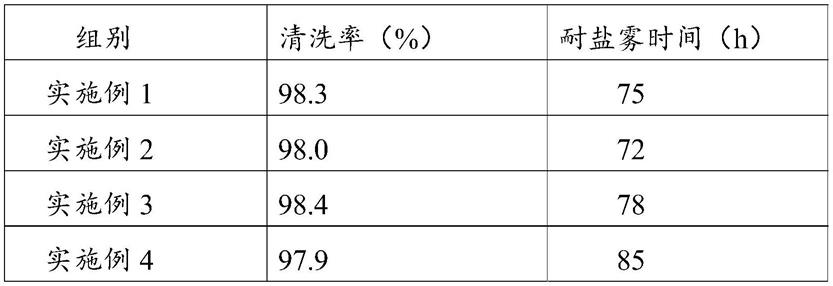

62.取试验用铜件,按照下述方法测试实施例1~5和对比例1~3的防锈型碳氢清洗剂对铜件的清洗率,测试结果见表1:

63.清洗率检测方法:将铜件置于无水酒精中用超声波清洗,干燥后称重记为m0,人工将污垢均匀的涂抹到铜件表面上,烤干后称重记为m1,将防锈型碳氢清洗剂倒入超声波清洗机内并加热到50℃,再将有污垢的铜件浸泡其中,超声波的频率为40khz,超声5min,取出用普通碳氢进行漂洗,再用热风干燥,干燥后称重记为m2,即清洗率=(m

1-m2)/(m

1-m0)

×

100%。

64.同时对清洗后的铜件按照下述方法进行中性盐雾测试,检测结果见表1:

65.中性盐雾测试方法:采用实施例1~5和对比例1~3的防锈型碳氢清洗剂分别对8个铜件进行清洗,清洗后采用热风干燥,再将铜件悬挂置于盐雾箱内进行连续性喷雾,让盐雾自由沉降在铜件表面,记录铜件表面开始出现腐蚀的时间,其中试验用溶液含氯化钠浓度为50g/l,ph值为6.8。

66.表1清洗率和耐盐雾时间测试结果

[0067][0068][0069]

从表1可知,采用本技术的防锈型碳氢清洗剂清洗之后的铜件的耐盐雾性为72小时以上,这表明本发明的防锈型碳氢清洗剂不仅能洗去铜件表面的油污,而且还能在铜件

表面形成保护膜以达到防锈效果。

[0070]

将实施例1与实施例4~5比较,可知防锈型碳氢清洗剂的防锈效果与石油磺酸盐的重量与n-油酰肌氨酸十八胺盐的重量之比有比较大关系,更具体地,当石油磺酸盐的重量与n-油酰肌氨酸十八胺盐的重量之比为1:1,防锈型碳氢清洗剂的防锈时间可长达96小时。

[0071]

将实施例1与对比例1~3相比,可知实施例1的防锈效果优于对比例1~3,这表明采用n-油酰肌氨酸十八胺盐和石油磺酸盐为防锈添加剂,其与铜件表面能形成强作用力进而可在铜件表面形成稳定的油膜,进而阻挡铜件表面与空气接触从而达到防锈的效果;采用苯并类化合物为金属缓蚀剂,苯并类化合物与铜原子之间形成共价键和配位键,相互交替成链状聚合物,因此苯并类化合物在铜件表面形成多层保护膜,使铜件表面不起氧化还原反应,从而进一步达到防锈的效果,即可知石油磺酸盐、n-油酰肌氨酸十八胺盐、苯并类化合物皆对防锈效果起到重要的作用,三者中缺少任何一种都会影响防锈型碳氢清洗剂的防锈效果。

[0072]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照最佳实施例对本发明做了详细的说明,但本发明并不局限于以上揭示的实施例,而应当涵盖各种根据本发明的本质进行的修改、等效组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1