一种主铁沟测温装置的制作方法

1.本实用新型涉及高炉主铁沟技术领域,具体为一种主铁沟测温装置。

背景技术:

2.主铁沟是高炉出铁过程中承担渣铁分离与铁水导流重要作用必不可少的设备,其由钢壳和耐材内衬组成。在工作中受到高温渣铁侵蚀及高炉间断出铁制度而形成的热震作用,随着出铁量的增加其耐材内衬不断减薄,从而危及安全出铁作业。因此,有效判断主铁沟耐材内衬是否存在安全隐患是关系到高炉出铁安全作业的关键。当前,生产上采用两种方式对主铁沟耐材内衬进行监测,一种是人工采用铁钎探测主铁沟耐材内衬的厚度,另一种是通过热电偶监测内衬温度,通过温度参数及耐材的传热系数推算耐材内衬厚度。这两种方式均存在以下一些缺陷。

3.人工用铁钎探测主铁沟耐材厚度时,其准确度取决于人工经验,存在不可预测性,不能全面准确探测,且需在铁沟高温环境下作业,对作业人员存在一定的安全隐患。采用这种方法如果有漏探测,会对主铁沟安全带来巨大事故隐患。

4.采用热电偶监测主铁沟耐材厚度,其原理是通过温度参数及耐材的传热系数推算耐材内衬厚度。这种方法能准确计算出主铁沟耐材厚度,并可实时监测耐材厚度变化,目前已被大多数高炉所采用。但是,由于目前主铁沟测温热电偶结构形式及其安装方式存在各种不同缺陷,所以未能达到有效监测效果。

5.目前,主铁沟测温热电偶的安装方式通常是将热电偶埋入主沟永久层砌砖层中,这种安装方式仅能在新制作的主铁沟内衬中实施,主铁沟内衬在使用过程中存在膨胀、震动等情况,会破坏热电偶,导致热电偶失去测温功能。而且发现问题后无法在线更换新的热电偶。因此,这种热电偶安装方式不能满足持续有效准确的监控主铁沟温度。

技术实现要素:

6.一个或多个实施例提供了如下技术方案:

7.一种主铁沟测温装置,包括外壳,外壳的侧壁内表面安装铜板,铜板的中心高度位于主铁沟渣铁交界线处,外壳的侧壁外表面具有套管,套管连接热电偶。

8.外壳为槽型,内部具有耐材内衬。

9.耐材内衬包括连接在一起的永久层和消耗层。

10.铜板与永久层浇筑在一起。

11.热电偶通过紧固件与套管连接。

12.热电偶包括套接在一起的测温元件和铜管,铜管内部具有测温元件,铜管外部具有弹簧压紧装置。

13.铜管、弹簧压紧装置和测温元件穿入套管中,通过紧固件固定在套管上。

14.测温元件的端面与铜管的内侧端面接触,铜管的外侧端面与铜板的表面接触。

15.测温元件通过导线连接插件,将温度信号导入显示装置或控制器中。

16.以上一个或多个技术方案存在以下有益效果:

17.1、在主铁沟每个测温点处钢壳侧壁内表面固定有用于测温的铜板,铜板的高度与渣铁交界线的高度相当。铜板有良好的导热性,因此热电偶可监测到铜板面积大小的区域温度,使得热电偶的监测更为全面。

18.2、热电偶采用螺纹连接,固定在主沟钢壳外部套管上,便于更换。

19.3、热电偶设有弹簧压紧装置,使得热电偶稳定地压在铜板上,能够保证热电偶同铜板的接触始终密切,避免耐材位移对热电偶的剪切破坏以及因接触不良引起的数据失真,

附图说明

20.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

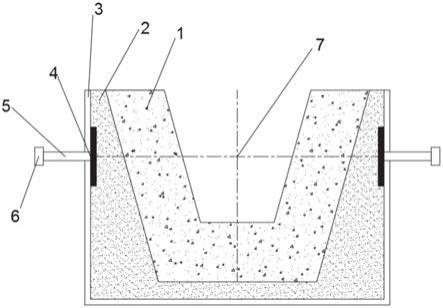

21.图1是本实用新型一个或多个实施例提供的整体结构示意图;

22.图2是本实用新型一个或多个实施例提供的热电偶结构示意图;

23.图中:1、消耗层;2、永久层;3、外壳;4、铜板;5、套管;501、弹簧压紧装置;502、铜管;503、测温元件;504、导线;505、插件;6、紧固件;7、渣铁交界线。

具体实施方式

24.以下详细说明都是示例性的,旨在对本实用新型提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

25.正如背景技术中所描述的,目前利用热电偶监测主铁沟内衬耐材厚度时,由于耐材内衬承受较大温差带来的热应力,导致测温元件受到耐材砖衬震动、膨胀导致容易损坏。例如:

26.实用新型专利cn204897953u公开了一种高炉铁沟监测装置,提出了通过在主沟钢壳内粘土质隔热砖层与铁沟永久层之间设有网格和多个热电偶,结合有限元分析方式设立网格式监控网络,建立铁沟侵蚀系统。该方案虽然能获得大量的内衬温度数据,但仍未解决前述的砖衬震动、膨胀导致的热电偶虚接、损坏等缺陷。

27.实用新型专利cn110093469a,提出了在主铁沟永久层预制件冷面设置测温板安装槽,安装槽中安装有铜板,热电偶由主沟侧面安装,工作端与铜板相接的测温方式。这种热电偶安装方式由于铜板与永久层预制件为一体,在工作中会因为永久层预制件的热膨胀运动而产生电偶与铜板接触虚接情况,从而影响测温数据的准确性。同时,这种测温方式限制了主铁沟永久层必须采用预制件,具有一定的局限性。

28.实用新型专利cn210664800u,公开了一种主沟内衬温度测量装置,提出了设有压紧器的测温元件,测温组件前端设耐材塞头,测温元件从主沟钢壳外侧壁插入主沟侧壁永久衬中进行温度测量。这种测温装置虽然解决了热电偶的在线更换以及虚接问题,但这种测温装置只能测量出主铁沟侧壁某一点的温度,实际中主沟侧壁耐材破损是一个面或者一条线,从而不能准确探测到主沟内衬受损部位。

29.基于目前存在的问题,本实施例提出一种既能准确监测主铁沟内衬温度、又能方便更换的测温装置,可通过主铁沟内衬温度计算出主铁沟工作层内衬厚度,从而确保主铁沟安全生产,提高主铁沟的通铁量,具有显著的安意义及经济意义。

30.主铁沟:高炉出铁场第一级出铁沟,用于渣铁分离与铁水导流,内部具有承担高温铁水的内衬层,内衬层能够承受相对很高的温度,由于温度较高,耐材会随着损耗而逐渐减薄,因此,常见的主铁沟内衬为两层,靠近钢制外壳的一侧为永久砌砖层,这一层不直接接触铁水,而直接接触高温铁水的一侧为消耗层,会随着除铁量的增加而逐步减薄。

31.测温装置:用于监测主铁沟耐材温度,以温度参数判断主铁沟耐材侵蚀情况,这里的耐材值的是永久层+消耗层的总厚度,总厚度小于一定值时,主铁沟需要停车修复内衬的耐材。

32.实施例一:

33.如图1

‑

2所示,一种主铁沟测温装置,包括外壳3,外壳3的侧壁内表面安装铜板4,铜板4的中心高度位于渣铁交界线7处,铜板4被外壳3内部的永久层2固定连接(例如铜板4与永久层2浇筑在一起),永久层2还与消耗层1连接。

34.铜板4通过套管5连接热电偶,用于检测内层耐材的温度,热电偶通过紧固件6与套管5连接。

35.热电偶包括测温元件503,测温元件503套接在铜管502上,测温元件位于铜管的内部,用于保护测温元件503,铜管外表面具有弹簧压紧装置501,连接了弹簧压紧装置501和测温元件503的铜管502穿入套管5中,通过紧固件将热电偶固定在套管5上。

36.测温元件503的端面与铜管502的内侧端面接触,铜管502的外侧端面与铜板4的表面接触,使铜板4覆盖区域的温度信号能够通过铜管502传递给测温元件503,测温元件503通过导线504连接插件505,将温度信号导入显示装置或控制器中,在现场或远程控制室监控主铁沟内衬耐材的温度。

37.测温的铜板4数量不做限制,相应的配套的热电偶数量也不做限制,图1中为两组热电偶,对应设置在主铁沟渣铁交界线上,位于主铁沟外壳的两侧,实际数量依据主铁沟的规格型号来设置。

38.在主铁沟每个测温点处钢壳侧壁内表面固定有用于测温的铜板。这些铜板的中心高度与渣铁交界线的高度相当,并且铜板沿主铁沟中心两侧对应交错布置,能够更加精确的获得主铁沟内衬耐材的温度。

39.例如:铜板大小500

×

500mm,铜板设置在与主铁沟长度方向间距800

‑

1000mm的测点出,一侧的测点位置对应另一侧两个测点的中线位置。

40.热电偶采用螺纹连接,固定在主沟钢壳外部套管上,便于更换。热电偶设有弹簧压紧装置,使得热电偶稳定地压在铜板上,能够保证热电偶同铜板的接触始终密切。这样避免了耐材位移对热电偶的剪切破坏以及因接触不良引起的数据失真,达到热电偶的长期稳定使用。同时,由于热顶偶监测的是铜板,由于铜板有良好的导热性,因此热电偶可监测到铜板面积大小的区域温度,使得热电偶的监测更为全面。当热电偶故障需要更换时,只需要拆除紧固件抽出故障的测温元件更换即可,不需要主铁沟停车大修。

41.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领

域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1