一种长寿炉底炉缸结构的制作方法

1.本实用新型涉及炼铁高炉技术领域,具体为一种长寿炉底炉缸结构。

背景技术:

2.高炉在使用过程中承受了极高的温度,炉底和炉壁的耐材会随着使用逐步侵蚀呈现特定的形状。高炉炉底炉缸的侵蚀类型主要有四种:“象脚状”侵蚀、“锅底状”侵蚀、“宽脸状”侵蚀和“蘑菇状”侵蚀。其中,“象脚状”侵蚀、“宽脸状”侵蚀和“蘑菇状”侵蚀均不利于高炉长寿,并且“象脚状”侵蚀是最为常见的侵蚀类型。最利于高炉长寿的炉底炉缸侵蚀类型是“锅底状”侵蚀,“锅底状”侵蚀主要是向炉底下部发展,在炉底形成深坑,有减轻炉缸环流的作用,对侧壁侵蚀较少。

3.高炉生产实践证明,炉缸侧壁温度与炉底温度成反比,即炉底温度高时,侧壁温度降低,有利于炉缸侧壁安全工作。因此,在实际生产中,高炉操作者将炉芯温度作为一个重要的参考指标,保证炉芯温度在一个较高的合理范围。

4.传统的高炉炉底炉缸耐火材料结构未考虑如何引导侵蚀发展趋势,炉底陶瓷垫为单一的刚玉砖结构,侵蚀过程依靠生产操作中的自然侵蚀发展。炉芯温度只能依赖生产操作的调整,未采用结构设计措施引导炉芯温度向合理范围发展。

技术实现要素:

5.一个或多个实施例提供了如下技术方案:

6.一种长寿炉底炉缸结构,包括上部为炉缸,底部为炉底;炉缸内壁具有陶瓷杯或炉缸保护砖,陶瓷杯或炉缸保护砖呈直径逐步减小的阶梯状铺设。

7.炉底包括,上层陶瓷垫和下层陶瓷垫,上层陶瓷垫包括陶瓷垫上层中心区域和陶瓷垫上层边缘区域,下层陶瓷垫位于上层陶瓷垫的底部。

8.陶瓷垫上层中心区域铺设第一耐火砖。

9.陶瓷垫上层边缘区域铺设第二耐火砖。

10.陶瓷垫下层区域铺设第三耐火砖。

11.三种耐火砖的抗铁水侵蚀性能分布为:第二耐火砖大于第三耐火砖,第三耐火砖大于第一耐火砖。

12.炉缸和炉底为耐火材料,耐火材料包括陶瓷垫、陶瓷杯或炉缸保护砖及配套不定型耐火材料。

13.炉缸外侧具有炉缸炭砖,炉缸炭砖外侧连接冷却壁;炉底具有炉底炭砖,炉底炭砖下部连接水冷炉底;冷却壁的外侧具有炉壳。

14.炉底的耐火砖采用防漂浮自锁式结构,包括多组砖块砌筑而成的陶瓷垫,相邻两组砖块的结合面上具有镶嵌结构。

15.以上一个或多个技术方案存在以下有益效果:

16.1、解决高炉炉底炉缸侵蚀过程依靠生产操作中的自然侵蚀发展的弊端,可以有效

引导炉底炉缸向“锅底状”侵蚀趋势发展,进而延长高炉炉底炉缸寿命。

17.2、引导炉芯温度保持一个较高的、合理的温度,适应高炉操作者的需求。

18.3、适应最不利的“象脚状”侵蚀线的特征,以适应不同侵蚀发展趋势的要求,进而实现高炉炉底炉缸长寿。

附图说明

19.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

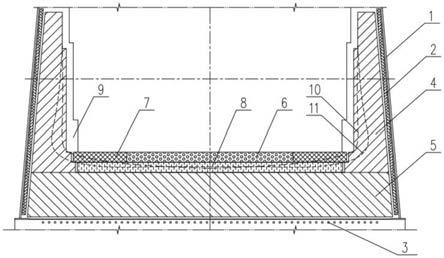

20.图1是本实用新型一个或多个实施例提供的整体结构示意图;

21.图中:1、高炉炉壳;2、冷却壁;3、水冷炉底;4、炉缸炭砖;5、炉底炭砖;6、陶瓷垫上层中心区域;7、陶瓷垫上层边缘区域;8、陶瓷垫下层区域;9、陶瓷杯或炉缸保护砖;10、“锅底状”侵蚀线;11、“象脚状”侵蚀线。

具体实施方式

22.以下详细说明都是示例性的,旨在对本实用新型提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

23.正如背景技术中所描述的,高炉炉底炉缸的侵蚀类型主要有四种:“象脚状”侵蚀、“锅底状”侵蚀、“宽脸状”侵蚀和“蘑菇状”侵蚀。最利于高炉长寿的炉底炉缸侵蚀类型是“锅底状”侵蚀10,而“象脚状”侵蚀11是最为常见的侵蚀类型,也是最不利于高炉长寿的侵蚀类型。

24.本实施例通过对炉底陶瓷垫层不同区域刚玉砖的材质和结构形式进行精准配置,以引导炉底炉缸向“锅底状”侵蚀10趋势发展;同时,炉壳和炭砖冷面轮廓线的形式为向下倾斜结构,以适应最不利的“象脚状”侵蚀线11的特征。

25.实施例一:

26.如图1所示,一种长寿炉底炉缸结构,包括,上部为炉缸,底部为炉底,炉缸外侧连接炉缸炭砖4,炉缸炭砖4外侧具有冷却壁2;炉底外侧具有炉底炭砖5,炉底炭砖5外侧具有水冷炉底3,炉缸和炉底被高炉炉壳1包围。

27.炉缸和炉底为耐火材料,耐火材料包括陶瓷垫、陶瓷杯或炉缸保护砖9及配套不定型耐火材料。

28.炉缸内壁具有陶瓷杯或炉缸保护砖9,陶瓷杯或炉缸保护砖9呈直径逐步减小的阶梯状铺设。

29.炉底包括,上层陶瓷垫和下层陶瓷垫,上层陶瓷垫包括陶瓷垫上层中心区域6和陶瓷垫上层边缘区域7,下层陶瓷垫位于上层陶瓷垫的底部。

30.陶瓷垫上层中心区域6铺设第一耐火砖。

31.陶瓷垫上层边缘区域7铺设第二耐火砖。

32.陶瓷垫下层区域8铺设第三耐火砖。

33.耐火砖为刚玉砖,三种耐火砖的抗铁水侵蚀性能分布为:第二耐火砖大于第三耐

火砖,第三耐火砖大于第一耐火砖。

34.例如:陶瓷垫上层中心区域6选用抗铁水侵蚀性能相对差一些的耐火砖,陶瓷垫下层区域8选用抗铁水侵蚀性能相对较好的耐火砖,陶瓷垫上层边缘区域7选用抗铁水侵蚀性能最好的耐火砖,利用三者不同的抗铁水侵蚀性能,引导炉底炉缸的侵蚀方向。

35.首先侵蚀最薄弱的陶瓷垫上层中心区域6的第一耐火砖,其次侵蚀陶瓷垫下层区域8第三耐火砖的中心部分,最后侵蚀陶瓷垫上层边缘区域7,从而达到引导高炉炉底向“锅底状”侵蚀发展。

36.在上述侵蚀趋势下,可以保证炉芯温度保持一个较高的、合理的温度,从而适应高炉操作者对炉底炉缸状态的要求。

37.同时,炉缸炭砖4、炉底炭砖5以及第一、二、三耐火砖均采用的防漂浮自锁式结构形式。即便是在锅底状侵蚀的情况下,陶瓷垫侵蚀完毕,炭砖的自锁式结构形式依旧能够起到防漂浮的作用。

38.耐火砖为多组砖块砌筑而成,包括一定数量的中心砖、过渡砖和周边砖,或者内砖与外砖。

39.中心砖可以为全部或部分砖面上有突出的矩形或梯形或弧形凸带,或有矩形或梯形或弧形凹槽的完整或非完整圆台、圆柱形或多边柱形。

40.中心砖外围的过渡砖和过渡砖外围的周边砖可以为全部或部分砖面上有矩形或梯形或弧形凹槽,或者有突出的矩形或梯形或弧形凸带的水平断面形状为扇形或梯形或多边形的倾斜状或竖直状柱体。

41.内砖和砌筑在内砖周围的外砖可为全部或部分砖面上有突出的矩形或梯形或弧形凸带,或者有矩形或梯形或弧形凹槽的倾斜状或竖直状矩形或多边形柱体。

42.最外边的周边砖或外砖与高炉其它砖接触的砌筑面可以为有突出的矩形或梯形或弧形凸带,或者有矩形或梯形或弧形凹槽的平面。

43.耐火砖上的凹、凸面相互配合,多组砖块砌筑而成时,各耐火砖砌筑对应面上的凹凸镶嵌结构,形成了单体耐火砖之间的多向自锁,避免了耐火砖的漂浮,可保证陶瓷垫的整体稳定。

44.进一步,炉壳1、冷却壁2、炉缸炭砖4的冷面轮廓线、炉底炭砖5的冷面轮廓线均设计为向下倾斜结构,以适应“象脚状”侵蚀线11的特征。即便是在炉役中后期,象脚区侵蚀严重的情况下,炉底炉缸结合部位的残余炭砖厚度仍能够保证在一个安全的厚度。

45.同时,选用上述斜轮廓线的形式,炉壳与冷却壁有一种向下的分力来约束耐火砖的上浮,从而摩擦力与斜面约束力共同阻止耐火砖上浮;而且,由于斜面约束力的存在,可以将炭砖与冷却壁之间的炭素捣打料压缩的更加密实,反过来减小气隙层的产生概率。

46.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1