冒口及铸件模的制作方法

1.本实用新型涉及一种冒口及铸件模。

背景技术:

2.冒口本体是在铸造中专门设置的储存金属液的空腔,用以补偿铸件成形过程中可能产生的收缩所需的金属液,起到防止缩孔、缩松、排气和集渣的作用。但是冒口本体本身的材质的导热系数较高,导致冒口本体内的金属液凝固太快,不能够满足实际需要。因此,需要设置一种带有保温装置的冒口以避免金属液凝固过快。

3.cn202199724u公开了一种金属型铸造用保温冒口,在模型的上面固定设有一个冒口座,冒口座上固定设有内冒口保护层和外冒口保护层,内冒口保护层和外冒口保护层之间设有冒口保护层,冒口置于内冒口保护层中。

4.cn209890695u公开了一种铝合金铸造冒口保温结构,包括保温炉本体,保温炉本体的底部固定连接有操作箱,操作箱内腔顶部的前侧和后侧均固定连接有操作槽,两个操作槽之间设置有支撑板,且支撑板的两端分别与操作箱内腔的两侧固定连接。

5.cn103406504a公开了一种钢锭模冒口保温装置,旨在通过抑制冒口侧壁的传热,减少铸锭冒口的侧向散热,以实现顺序凝固,提高钢锭收得率和铸锭质量。该保温装置包括:重质绝热材料层、中空气室、隔板、轻质绝热材料层和加强筋。

6.综上,现有技术中的带有保温装置结构的冒口较复杂,而且保温效果仍待改善。

技术实现要素:

7.有鉴于此,本实用新型的一个目的在于提供一种冒口,其结构简单,保温性能较好。本实用新型的另一个目的在于提供一种铸件模。

8.本实用新型通过如下技术方案达到上述目的。

9.本实用新型提供一种冒口,其包括冒口本体和保温装置,所述冒口本体为圆筒状结构,所述冒口本体具有相对设置的上开口和下开口,所述下开口的直径小于所述上开口的直径,所述上开口和所述下开口之间形成冒口内壁;所述保温装置包括保温内层和盖板;

10.所述保温内层沿所述冒口内壁设置,其形状设置为与所述冒口内壁的形状相匹配;所述保温内层由n块保温板构成,且n为≥3的自然数;其中,所述保温板包括隔热层、耐火材料层和第一真空气室,所述隔热层设置在所述耐火材料层与所述冒口内壁之间,且所述隔热层设置为能够紧贴所述冒口内壁;第一真空气室设置在所述耐火材料层和/或所述隔热层中;第一真空气室内填充有气凝胶;

11.所述盖板设置于所述保温内层的上方,包括隔热保温层和第二真空气室;第二真空气室设置在所述隔热保温层中;第二真空气室内填充有气凝胶。

12.根据本实用新型的冒口,优选地,所述保温板的长度方向与所述冒口本体的轴向方向基本一致;第一真空气室沿所述保温板的长度方向设置。

13.根据本实用新型的冒口,优选地,所述保温板的外部轮廓的形状接近于等腰梯形。

14.根据本实用新型的冒口,优选地,在相邻的两块保温板中,其中一块保温板的外部轮廓的较长的底边与另一块保温板的外部轮廓的较短的底边基本位于一条直线上。

15.根据本实用新型的冒口,优选地,所述冒口内壁沿圆周方向具有多个依次连接的内壁劣弧面;每个保温板的隔热层的表面均包括依次相连的第一劣弧面、第二劣弧面和第三劣弧面;第二劣弧面设置为与所述内壁劣弧面相匹配;相邻的两块保温板中,其中一块保温板的第一劣弧面和另一块保温板的第一劣弧面配合形成的劣弧面设置为与所述内壁劣弧面相匹配,其中一块保温板的第三劣弧面和另一块保温板的第三劣弧面配合形成的劣弧面设置为与所述内壁劣弧面相匹配。

16.根据本实用新型的冒口,优选地,所述耐火材料层的表面为一个内凹的弧面。

17.根据本实用新型的冒口,优选地,每个保温板具有两个以上的第一真空气室,且第一真空气室的大部分或全部位于所述隔热层中。

18.根据本实用新型的冒口,优选地,全部的第一真空气室的总容积占每个保温板的体积的35~45%。

19.根据本实用新型的冒口,优选地,所述盖板的外部轮廓为半圆形结构;第二真空气室沿垂直于半圆形结构的直边均匀设置。

20.本实用新型还提供一种铸件模,包括铸件模本体和上述冒口,所述冒口设置于铸件模本体上,所述冒口本体的下开口靠近所述铸件模本体。

21.本实用新型的冒口结构简单,可以提高冒口的保温性能。本实用新型的冒口能够提高铸件的成材率,采用本实用新型的冒口能够使得铸件少收缩30~40cm。

附图说明

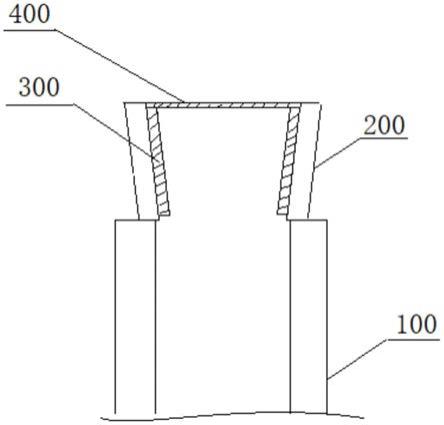

22.图1为本实用新型的一种冒口的示意图。

23.图2为本实用新型的一种保温板的横截面示意图。

24.图3为本实用新型的一种保温板的外部轮廓示意图。

25.图4为本实用新型的相邻的两块保温板的外部轮廓的示意图。

26.图5为本实用新型的一种盖板在俯视状态下的剖面示意图。

27.图6为本实用新型的一种盖板在正视状态下的剖面示意图。

28.图7为本实用新型的一种冒口本体的横截面示意图。

29.附图标记说明如下:

30.100

‑

铸件模本体,200

‑

冒口本体,300

‑

保温内层,310

‑

保温板,311

‑

隔热层,3111

‑

第一劣弧面,3112

‑

第二劣弧面,3113

‑

第三劣弧面,312

‑

耐火材料层,313

‑

第一真空气室,400

‑

盖板,410

‑

隔热保温层,420

‑

第二真空气室。

具体实施方式

31.下面结合附图以及具体实施例对本实用新型作进一步的说明,但本实用新型的保护范围并不限于此。

32.在本实用新型中,冒口设置于铸件模本体上。冒口包括冒口本体和保温装置。下面进行详细描述。

33.本实用新型的冒口本体为上大下小的圆筒状结构。冒口本体具有上开口和下开

口。下开口靠近铸件模本体并位于铸件模本体的正上方。下开口的直径小于上开口的直径。上开口和下开口之间形成冒口内壁。根据本实用新型的一个实施方式,冒口内壁沿圆周方向具有内壁劣弧面。所谓“劣弧面”表示弧度小于90

°

的弧面。

34.本实用新型的保温装置包括保温内层和盖板。

35.本实用新型的保温内层沿冒口内壁设置。保温内层的形状与设置为与所述冒口内壁的形状相匹配。这样有利于对冒口进行保温。

36.保温内层由n块保温板构成,且n为≥3的自然数,优选地,n为≥6的自然数,更优选地,n为≥8的自然数。根据本实用新型的一个实施方式,保温内层由四块以上的保温板构成。根据本实用新型优选的一个实施方式,保温内层由六块以上保温板构成。根据本实用新型的一个具体的实施方式,保温内层由八块保温板构成。这样有利于形成与冒口本体紧贴的保温内层,从而有利于对冒口的保温。

37.在某些实施方案中,保温板的长度方向与冒口本体的轴向方向基本一致。保温板的外部轮廓的形状接近于等腰梯形,从而保证保温板可以围合成圆筒形。

38.根据本实用新型的一个实施方式,相邻的两块保温板中的一块保温板的外部轮廓的较长的底边与相邻的另一块保温板的外部轮廓的较短的底边基本位于一条直线上。具体地,相邻的两块保温板中,一块正放,另一块倒放。这样有利于形成紧贴冒口内壁且与冒口内壁形状相匹配的保温内层。

39.保温板包括隔热层、耐火材料层和第一真空气室。隔热层设置在所述耐火材料层与所述冒口内壁之间,且所述隔热层设置为能够紧贴所述冒口内壁。例如,隔热层紧贴冒口内壁,耐火材料层远离冒口内壁。这样可以降低冒口的保温装置的导热系数,有利于对冒口的保温。在本实用新型中,隔热层由漂珠或藻泥轻质黏土形成。

40.耐火材料层与钢水直接接触,需要考虑钢水对保温板的冲刷。在本实用新型中,耐火材料层可以由镁砂材料形成。

41.在某些实施方案中,冒口内壁沿圆周方向具有多个依次连接的内壁劣弧面。内壁劣弧面的数量优选为偶数,这样有利于保温板形成紧贴冒口内壁且与冒口内壁形状相匹配的保温内层。相邻的两块保温板中,一块正放,另一块倒放,从而形成保温内层。

42.每个保温板的隔热层的表面均包括依次相连的第一劣弧面、第二劣弧面和第三劣弧面;第二劣弧面设置为与所述内壁劣弧面相匹配;相邻的两块保温板中,其中一块保温板的第一劣弧面和另一块保温板的第一劣弧面配合形成的劣弧面设置为与所述内壁劣弧面相匹配,其中一块保温板的第三劣弧面和另一块保温板的第三劣弧面配合形成的劣弧面设置为与所述内壁劣弧面相匹配。

43.耐火材料层的表面具有凹面。凹面贯穿整个耐火材料层的表面。根据本实用新型的一个实施方式,所述耐火材料层的表面为一个内凹的弧面。

44.第一真空气室设置在所述耐火材料层和/或所述隔热层中。第一真空气室沿保温板的长度方向设置。根据本实用新型的一个实施方式,第一真空气室设置在所述耐火材料层中。根据本实用新型的另一个实施方式,第一真空气室设置在所述隔热层中。根据本实用新型的再一个实施方式,第一真空气室设置在所述耐火材料层和所述隔热层中。在某些实施方案中,第一真空气室的大部分或全部位于隔热层内。

45.第一真空气室内填充有气凝胶。这样可以降低冒口的保温装置的导热系数,同时

可以增强气室的强度,使得气室在承受钢水的静压力时避免钢水的侵蚀破坏气室。如果气室不能承受钢水的压力会导致破损,则会造成传热更快。

46.根据本实用新型的一个实施方式,每个保温板具有两个以上的第一真空气室。根据本实用新型的一个具体实施方式,每个保温板内的第一真空气室设置为两个。每个第一真空气室均沿保温板的长度方向设置。

47.在本实用新型中,每个保温板中,全部的第一真空气室的总容积占每个保温板的体积的35~45%,优选为37~43%,更优选为40~43%。一方面,这样可以降低冒口保温装置的导热系数,另一方面,这样要保证保温板的强度。

48.本实用新型的盖板设置于保温内层的上方。盖板包括隔热保温层和第二真空气室。第二真空气室设置于隔热保温层内。盖板可以包括三个以上第二真空气室,优选为五个以上第二真空气室。全部的第二真空气室的总容积占盖板的体积的35~50%,优选为40~50%,更优选为40~45%。一方面,这样可以降低盖板的导热系数,另一方面,这样可以保证盖板的强度。

49.第二真空气室内填充有气凝胶。这样可以降低盖板的导热系数。

50.在某些实施方案中,盖板的外部轮廓为半圆形结构。第二真空气室沿垂直于半圆形结构的直边均匀设置。

51.本实用新型的冒口的保温装置采用特殊的结构设置,径向和横向都有真空气室,延迟钢锭在冒口的凝固速度,使得钢液能够充分补充到锭身上,改善锭身凝固过程中的缺陷。

52.在本实用新型中,保温板的隔热层和盖板的隔热保温层可以采用完全相同的材料形成,也可以采用不同的材料形成。

53.本实用新型还提供一种铸件模,其包括如上所述的冒口和铸件模本体。所述冒口设置于铸件模本体上,所述冒口本体的下开口靠近所述铸件模本体。在某些实施方案中,冒口位于铸件模本体的正上方。

54.实施例1

55.图1为本实用新型的一种冒口的示意图。图2为本实用新型的一种保温板的横截面示意图。图3为本实用新型的一种保温板的外部轮廓示意图。图4为本实用新型的两块相邻的保温板的外部轮廓的示意图。图7为本实用新型的一种冒口本体的横截面示意图。

56.如图1和图7所示,本实施例的冒口为带有保温装置的冒口。冒口包括冒口本体200和保温装置。冒口本体200设置于铸件模本体100上。冒口本体200为上大下小的筒状结构。冒口本体200具有上开口和下开口。下开口靠近铸件模本体100,位于铸件模本体100的正上方。下开口的直径小于上开口的直径。上开口和下开口之间形成冒口内壁,冒口内壁沿圆周方向具有内壁劣弧面。

57.本实用新型的保温装置包括保温内层300和盖板400。如图1、图2和图3所示,保温内层300沿冒口内壁设置,且二者形状相匹配。保温内层300由多块保温板310构成,例如由八块保温板310构成。保温板310的长度方向与冒口本体200的轴向方向基本一致。保温板310的外部轮廓的形状接近于等腰梯形。

58.如图4所示,相邻的两块保温板310中的一块保温板310的外部轮廓的较长的底边与相邻的另一块保温板310的外部轮廓较短的底边基本位于一条直线上。也就是说,相邻的

两块保温板310中,一块正放,另一块倒放。

59.保温板310包括隔热层311、耐火材料层312和第一真空气室313。隔热层311设置在耐火材料层312与冒口内壁之间。隔热层311紧贴冒口本体200的内壁设置。第一真空气室313设置于耐火材料层312和隔热层311中,且大部分位于隔热层311内。第一真空气室313沿保温板310的长度方向设置。第一真空气室313内填充有气凝胶。本实施例的保温板310包括两个平行设置的第一真空气室313;两个第一真空气室313的总容积占保温板310的体积的40%。耐火材料层312可以为镁砂形成的层。隔热层311为藻泥轻质黏土形成的层。

60.如图2所示,隔热层311的表面包括依次相连的第一劣弧面3111、第二劣弧面3112和第三劣弧面3113。第二劣弧面3112与冒口本体200的内壁劣弧面相匹配。相邻的两块保温板310中,其中一块保温板310的第一劣弧面3111和另一块保温板310的第一劣弧面3113相配合形成劣弧面a,该劣弧面a与冒口本体200的内壁劣弧面相匹配;其中一块保温板310的第三劣弧面3113和另一块保温板310的第三劣弧面3113相配合形成劣弧面b,该劣弧面b与冒口本体200的内壁劣弧面相匹配的劣弧面。耐火材料层312的表面为一个内凹的弧面,其贯穿整个耐火材料层312的表面。

61.图5为本实用新型的一种盖板在俯视状态下的剖面示意图。图6为本实用新型的一种盖板在正视状态下的剖面示意图。

62.如图1、图5和图6所示,盖板400设置于保温内层300的上方。盖板400包括隔热保温层410和第二真空气室420。第二真空气室420设置于隔热保温层410中。第二真空气室420内填充有气凝胶。本实施例的盖板400具有多个第二真空气室420和多层隔热保温层410。第二真空气室420间隔设置在隔热保温层410之间。隔热保温层410为藻泥轻质黏土形成的层。全部的第二真空气室420的总容积占盖板400的体积的40%。

63.在俯视状态下,盖板400的外部轮廓为半圆形结构。第二真空气室420为六个。六个第二真空气室420沿垂直于半圆形结构的直边均匀设置。

64.实施例2

65.本实施例的铸件模包括铸件模本体100和如实施例1所示的冒口。冒口设置于铸件本体100上,且冒口本体200的下开口靠近铸件模本体100。

66.本实用新型并不限于上述实施方式,在不背离本实用新型的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1