一种点焊电极自动修磨器用组合刃具的制作方法

1.本实用新型涉及一种电阻点焊电极修磨时使用的电极修磨刃具,尤其是置于专用电极自动修磨器内、用于电阻点焊电极工作端部修磨的组合刃具。

背景技术:

2.电极置于电极握杆端部,俗称电极帽。点焊时,两侧电极端部的平面部分为工作表面,由其夹持被焊接工件,并具体执行向被焊接部位的施压和焊接电流向被焊工件的导入。电极焊接一点数后因电极端部工作平面的状态发生改变,需及时进行修磨,电极自动修磨器与其内的刃具就是对电极工作端面形面修磨的方法之一。

3.电阻点焊工艺过程中,电极自动修磨器利用置于其内的刃具实现对电极工作端面形面修磨的目的,已知技术的电极自动修磨器因刃具的结构设计型式及其工作原理所致,主要存在以下不足:

4.1.均使用一把两侧带有刃口的整体式刃具对两侧电极待修端面进行同步修磨,且两侧刃口之间呈镜像关系;受工作原理所限,基本均使用单刃结构型式。

5.2.电极修磨过程中,电极压力始终垂直作用于两侧刃具刃口之上,电极修磨方式的本质为刮削修磨;刃具工作原理决定了电极修磨时的切削力须由电极压力与刃口的旋转扭矩协同建立;电极修磨过程中,一侧刃口以正刃刮削方式修磨电极待修端面,另一侧刃口则以反刃刮削方式修磨电极待修端面;这一刮削修磨的本质特性决定了刃具刃口不仅磨损速度极快,且两侧刃口的磨损速度也存在很大差异,同一修磨条件下,两侧电极工作端部的修磨质量和每次修磨量之间的差距随刃口工作次数提高会逐渐加大。

6.3.因点焊机器人存在重复定位精度误差,承担电极工作平面部分修磨的刃口设计工作长度必须符合大于等于拟切削修磨电极工作半径与电极重复定位精度之和的关系,才能保证在重复定位精度范围内均能对电极待修平面部分的有效切削修磨;从概率统计角度考虑,约50%的切削修磨是在局部刃口超过电极半径条件下进行切削修磨的,超过电极半径部分的局部刃口是在反刃硬性挤压状态下工作的,而处于刃具每次刮削回转中心部分的刃口,是在旋转碾压和旋转撕裂条件下对电极工作表面进行修磨的,极易造成上述区域内的刃口快速磨损或崩刃。

7.4.由于受到第2项中所述设计条件和刃口工作条件的制约,限制了以减小刃口工作负荷为目的的多刃口结构型式的刃具使用,同时也排除了刃具刃口自动断屑能力的可能性,所谓的切屑实为连续挤压的叠屑,未及时排出的挤压叠屑或妨碍刃口持续稳定的刮削工作,或易导致刃具刃口加速磨损或崩刃现象。

8.5.刃具固定安装在电极自动修磨器内的刀架上,并随刀架同步旋转;刃具的回转轴线与两电极工作表面中心连线所确立的轴线始终保持同轴,电极修磨后的工作表面实际上是与该段刃具刃口曲率半径对应的、并由刃口吃刀量决定的、具有螺旋升角的球面。

9.6.由于刃口的回转轴线与电极轴线同轴,切削过程中,刃口中心与刃口外缘的转动线速度和转动线加速度的差异均极大,即延刃口全长各部位所承受的工作载荷或弯矩相

差非常悬殊,外缘刃口因转动加速度最大而成为危险部位,超过旋转轴心部分的刃口因反刃硬性挤压的工况也成为刃口中的另一危险部位;同时,因刃口全长各部分切削线速度差异极大,也易造成修磨后电极端面各部位修磨质量的不同。

10.由于刃具刃口是在上述一系列及其不利的工况条件下工作的,即使选择相对昂贵的材料制作刃具,也难以摆脱刃具是电极自动修磨器内经常性易损件的现状。

技术实现要素:

11.本实用新型克服了现有技术的不足,提供一种点焊电极自动修磨器用组合刃具。

12.本实用新型采取的技术方案是:

13.1.通过改变刃具结构型式及其切削工作原理的方式,将具有前倾角的多刃口组合刃具引入到电极自动修磨器内,将已知技术对电极的刮削修磨本质特性改变为切削修磨。

14.2.刃具在不借助电极压力条件下、以公转+自转形式对电极待修端部进行切削修磨,杜绝了已知技术中不利的刮削修磨现象。

15.3.通过微吃刀量定位移切削方式极度压缩已知技术中的非必要切削修磨量,并由组合刃具的多刃刃口分摊更小修磨量中的切削负荷,进一步降低刃具刃口的切削应力。

16.4.通过修磨角度调整方式对焊钳机臂挠曲变形和两侧电极修磨时的间距等对电极工作表面与工件表面接触状态的负面影响进行修正补偿。在上述技术措施的共同支持下,可提高刃具平均使用寿命十倍以上,并可提高电极材料利用率50%以上。

17.具体改进如下:

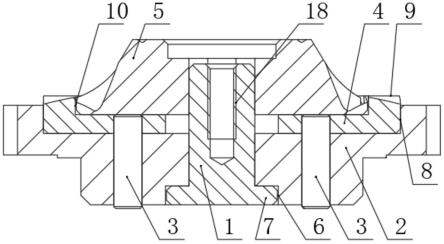

18.一种点焊电极自动修磨器用组合刃具,包括刀轴(1),所述刀轴(1)的轴端装配有直齿轮(2);本实用新型的创新在于:

19.所述刀轴(1)的一端带有凸缘(7),所述凸缘(7)的内侧表面用于所述直齿轮(2)与其组合装配时的定位基面;所述刀轴(1)的另一端轴心开具一螺纹孔(18),所述螺纹孔(18) 用作所述刀轴(1)进行轴向约束时的螺栓装配孔;

20.在所述直齿轮(2)轴端沿轴线开具一第一圆形沉台(6),所述第一圆形沉台(6)的底面作为刀轴(1)插入直齿轮(2)轴孔后的定位基面;在所述直齿轮(2)另一侧盘面上,开具一中心对称第二圆形沉台(8),利用两个固定销(3)在所述第二圆形沉台(8)内固定安装第一刃具(4),使二者成为一个组合件;

21.所述第一刃具(4)上中心对称的第三圆形沉台(10)内同轴嵌装第二刃具(5)或(17);利用键(11)对所述直齿轮(2)和所述第二刃具(5)或(17)与所述刀轴(1)之间进行径向约束固定;

22.所述第一刃具(4)形状为一薄壁圆盘;所述第二圆形沉台(8)外侧的凸环环面上,相对其圆心均布开具多条具放射形轨迹线的相同刃口(9);所述第二刃具(5)或(17)轴向外侧表面上,沿轴向各开具多个几何尺寸均相同的刃口;

23.所述第二刃具(5)或(17)包括弧面刃具(5)和圆台形刃具(17)。

24.再有,所述第一刃具(4)旋转修磨电极时,其刃口的回转平面始终与拟切削修磨电极的工作端平面部分(12)相贴合,并只承担电极工作端平面部分(12)的修磨工作。

25.再有,所述弧面刃具(5)旋转修磨拟切削修磨的电极时,其刃口回转的轮廓轨迹线与弧面电极(13)侧面的弧面曲线(15)贴合,并只承担弧面电极(13)工作端侧面的修磨。

26.再有,所述轮廓轨迹线从弧面刃具(5)的小端至大端由凹形的弧线段和直线段组合而成;所述弧线段的半径与所述拟修磨电极中弧面曲线(15)部分的的弧面半径相同。

27.再有,所述圆台形刃具(17)旋转修磨拟切削修磨电极时,其刃口回转的轮廓轨迹线与圆台形电极(14)侧面的锥面(16)贴合,并只承担圆台形电极(14)工作端侧面的修磨。

28.再有,所述圆台形刃具(17)的锥角与拟修磨圆台形电极(14)工作端侧面锥面(16)部分的锥角相同。

29.再有,所述第一刃具(4)包括有数个几何形状均相同的刃口(9),该刃口(9)的前角α、刃厚f、刃厚背角θ、刃后宽度e、盘直径d1和刃口数量n1与点焊材质的关系如下:

30.点焊材质前角α刃厚f刃厚背角θ刃后宽度e盘直径d1刃口数量n1钢板类3~8

°

f≥0.2mm15~25

°

≥0.8mm≥30≥32铝板类2.5~5

°

f≥0.3mm15~25

°

≥0.8mm≥35≥34

31.再有,所述弧面刃具(5)包括有数个几何形状均相同的刃口;所述弧面刃具(5)的刃具大端直径d5、刃具小端直径d3、刃口数量n2和刃口螺旋角ω2与拟切削修磨弧面电极(13) 的电极直径r的关系如下:

32.电极直径r刃具大端直径d5刃具小端直径d3刃口数量n2螺旋角ω13mm≥35mm≥9mm8~14个0~3

°

16mm≥43mm≥11mm14~20个0~4

°

22mm≥52mm≥12mm18~25个0~5

°

[0033] 再有,所述圆台形刃具(17)包括有数个几何形状均相同的刃口;所述圆台形刃具(17) 的刃具大端直径d5、刃具小端直径d3、刃口数量n3和刃口后倾角ε与拟切削修磨圆台形电极(14)的电极直径r的关系如下:

[0034]

电极直径r刃具大端直径d5刃具小端直径d3刃口数量n3后倾角ε13mm≥35mm≥9mm8~14个10~13

°

16mm≥43mm≥11mm14~18个11~14

°

22mm≥52mm≥12mm18~23个12~15

°

[0035]

再有,所述第一刃具(4)、弧面刃具(5)和圆台形刃具(17)的结构参数按照拟点焊的材质选取:

[0036]

⑴

当所述第一刃具(4)、弧面刃具(5)和圆台形刃具(17)用于点焊钢板的电极修磨时:

[0037]

所述刃口的几何参数均包括前角α、背角δ、刃厚f、刃后宽度e和刃厚背角θ,其前角α、背角δ、刃厚f、刃后宽度e和刃厚背角θ关系的推荐值如下:

[0038]

前角α背角δ刃厚f刃后宽度e刃厚背角θ3~8

°

8~12

°

≥0.2mm≥0.8mm15~25

°

[0039]

⑵

当所述第一刃具(4)、弧面刃具(5)和圆台形刃具(17)用于点焊铝或铝合金的电极修磨时:

[0040]

所述刃口的几何参数均包括前角α、背角δ、刃厚f、刃后宽度e和刃厚背角θ,其前角α、背角δ、刃厚f、刃后宽度e和刃厚背角θ关系的推荐值如下:

[0041]

前角α背角δ刃厚f刃后宽度e刃厚背角θ

2.5~5

°

8~12

°

≥0.3mm≥0.8mm15~25

°

[0042]

本实用新型取得的技术效果是:

[0043]

1.本实用新型中,由于刃具结构型式及其切削修磨原理的根本性改变,加之组合刃具中的各刃具均具有多刃刃口的特点,每次电极修磨时的总切削修磨量由多刃口分摊,可提高刃具使用寿命数倍。

[0044]

2.本实用新型中,允许刃口设计得更为锐利,为小吃刀量定位移切削修磨电极创造了必要条件,进一步降低刃具切削修磨过程中的切削应力水平和提高刃具的使用寿命,易于实现电极修磨时的定位移切削,有益于抑制电极的过度切削,降低电极消耗量。

[0045]

3.本实用新型提高电极修磨后工作表面的平面度,对提高电极馈电效率和保证焊点质量等均起到有益效果。

附图说明

[0046]

图1-1是本实用新型中第一刃具与弧面刃具组合后的轴向剖视图;

[0047]

图1-2是图1-1的俯视图;

[0048]

图2-1是本实用新型中第一刃具与圆台形刃具组合后的轴向剖视图;

[0049]

图2-2是图2-1的俯视图;

[0050]

图3-1是本实用新型中第一刃具的轴向剖视图;

[0051]

图3-2是图3-1的俯视图;

[0052]

图4-1是本实用新型中弧面刃具的轴向剖视图;

[0053]

图4-2是图4-1的俯视图;

[0054]

图5-1是本实用新型中圆台形刃具的轴向剖视图;

[0055]

图5-2是图5-1的俯视图;

[0056]

图6是各刃具刃口i部的放大图;

[0057]

图7-1是弧面电极的结构图;

[0058]

图7-2是圆台形电极的结构图。

[0059]

图中:1-刀轴,2-直齿轮,3-固定销,4-第一刃具,5-弧面刃具,6-第一圆形沉台,7

‑ꢀ

凸缘,8-第二圆形沉台,9-刃口,10-第三圆形沉台,11-键,12-工作端平面部分,13-弧面电极, 14-圆台形电极,15-外凸形圆弧面+直线部分,16-电极工作端锥面部分,17-圆台形刃具。

具体实施方式

[0060]

下面结合附图和具体实施例对本实用新型技术方案作进一步详细描述,所描述的具体实施例仅对本实用新型进行解释说明,并不用以限制本实用新型。

[0061]

一种点焊电极自动修磨器用组合刃具,包括刀轴1,所述刀轴1的轴端装配有直齿轮2;本实用新型的创新在于:刀轴1的一端带有凸缘7,所述凸缘7的内侧表面用于所述直齿轮2 与其组合装配时的定位基面;刀轴1的另一端轴心开具一螺纹孔18,螺纹孔18用作所述刀轴 1进行轴向约束时的螺栓装配孔(。

[0062]

如图1-1、图1-2、图2-1和图2-2所示,将刀轴1的轴端从直齿轮2轴端第一第一圆形沉台6的中心通孔一侧插入,并使所述刀轴1上的凸缘7嵌入所述所述第一第一圆形沉台6

内;所述直齿轮2另一侧盘面上也开具一第二圆形沉台8,在所述该圆形沉台内,利用两个固定销 3固定安装一个第一刃具4,使二者成为一组合件;所述第一刃具4的外形为一侧表面开具第三圆形沉台10的薄壁圆盘,在所述圆形沉台外侧凸起的环面上开具有第一刃具的放射性刃口 9;在所述第一刃具的圆形沉台内,同轴嵌装一个第二刃具5或17,并利用键11实现所述直齿轮2和所述第二刃具5或17与所述刀轴1之间的径向约束固定。

[0063]

如图3-1和图3-2所示,所述第一刃具4的外观形状为薄壁圆盘;在其一侧盘面上,中心对称开具一第三圆形沉台10,并在所述第三圆形沉台10外侧的凸环面上,相对其圆心均布开具多条相同的放射形刃口;所述第一刃具相当于环状端面铣刀;当第一刃具4旋转修磨电极时,刃口回转平面9始终与拟切削修磨电极工作端的电极工作端平面部分12(如图7-1和图7-2) 相贴合,并只承担电极工作端平面部分12的修磨。

[0064]

本实用新型中,所述第一刃具4刃口的几何形状可用刃具刃口的前角α、刃厚f、刃厚背角θ和刃后宽度e等参数共同描述;其中,前角α越大,表示刃口越锐利,但承受载荷的能力也相应降低;刃厚f、背角θ和刃后宽度e是共同表征刃口的刃后部分对刃口的支撑能力,刃厚与刃后宽度e越大和背角θ越小时,反映刃口刃后部位对刃口的支撑能力越强。所述参数与铣刀标准中各参数的意义相同;所述第一刃具刃口的前角α、刃厚f、刃厚背角θ、刃后宽度e 等参数与第一刃具4的圆盘直径d1和刃口数量n1之间的关系最好符合表1中的推荐值。

[0065]

表1:第一刃具刃口几何形状各参数之间的关系

[0066]

点焊材质前角α刃厚f刃厚背角θ刃后宽度e盘直径d1刃口数量n1钢板类3~8

°

f≥0.2mm15~25

°

≥0.8mm≥30≥32铝板类2.5~5

°

f≥0.3mm15~25

°

≥0.8mm≥35≥34

[0067]

如图3-1和图3-2所示,d2为第一刃具4刃口圆环的内径,即第三圆形沉台10的直径, d1为刃口圆环的外径;d1-d2的差值即为刃口环面的环宽,即刃口宽度;由于组合刃具组合装配时,第二刃具5或17的大端直径系嵌装在第一刃具4的沉台内,第一刃具4圆环内径d2 的取值范围可按第二刃具5或17大端直径d5+0.10毫米选取;为了保证刃具刃口基体部位的强度,第一刃具4的总厚度尺寸h按≧3毫米选取。从利于排屑的角度考虑,圆盘形第一刃具 4的刃口均设有后倾角ε,后倾角ε的角度最好为10

°

~15

°

之间。

[0068]

本实用新型中,由于拟加工的电极工作端面可能是弧面电极13或是圆台形电极14,即电极工作端侧面的轨迹线可能为标号15处的外凸形圆弧面+直线部分或标号16处的圆台形锥面,因此,图7-1所示电极适用的第二刃具为图4-1与图4-2所示的弧面刃具5,图7-2所示电极适用的第二刃具为图5-1与图5-2所示的圆台形刃具17。

[0069]

若所述第二刃具为弧面刃具5,则其刃口的轮廓轨迹线的分为内凹形的弧线段与直线段的组合,如图4-1和图4-2所示;所述弧面刃具5轮廓轨迹线中的弧线段半径与拟切削修磨弧面电极13工作端侧面外凸形圆弧面的弧面半径r相等,其直线形面按弧面曲线对应的中心角为 50

°±

10

°

时的外展切线设计,如图7-1右下角所示。所述弧面刃具5的轮廓轨迹线与拟切削修磨弧面电极13工作端侧面的弧面曲线15相吻合,并只承担如图7-1所示的电极工作端侧面外凸形圆弧面+直线部分15位置处的的修磨。所述弧面刃具5弧线段的半径与拟修磨电极中该处的弧面半径相同。

[0070]

所述弧面刃具5包括有数个几何形状相同的刃口,其结构尺寸包括刃具大端直径d5、刃具小端直径d3和刃口数量n2。因弧面刃具5刃口的几何尺寸均比较小,且为多刃复合

曲面结构型式,从方便刃具制作角度考虑,可将弧面刃具5刃口螺旋角ω限定在≦5

°

范围之内;弧面刃具5的结构尺寸、刃口数量及刃口螺旋角ω与拟切削修磨的电极直径r之间的关系最好符合表2中的推荐值。

[0071]

表2:弧面第二刃具5结构尺寸、刃口数量与螺旋角之间的关系

[0072]

电极直径r刃具大端直径d5刃具小端直径d3刃口数量n2螺旋角ω13mm≥35mm≥9mm8~14个0~3

°

16mm≥43mm≥11mm14~20个0~4

°

22mm≥52mm≥12mm18~25个0~5

°

[0073]

若所述第二刃具为圆台形刃具17,圆台形刃具17的锥角与拟切削修磨圆台形电极11工作端侧面的锥角相吻合,并只承担如图7-2圆台形电极工作端侧面锥面16位置处的修磨。

[0074]

如图5-1和图5-2所示,所述圆台形刃具17包括有数个几何形状相同的刃口;所述圆台形刃具17的结构尺寸包括刃具大端直径d5、刃具小端直径d3和刃口数量n3;因所述圆台形刃具17较之所述弧面刃具5具有更好的加工工艺性,从利于排屑的角度考虑,圆台形刃具17的刃口均设有后倾角ε,后倾角ε的角度最好为10

°

~15

°

之间。所述圆台形刃具17的结构尺寸、刃口数量及刃口后倾角ε与拟切削修磨的电极直径r之间的关系最好符合表3中的推荐值。

[0075]

表3:圆台形第二刃具17结构尺寸、刃口数量与后倾角之间的关系

[0076]

电极直径r刃具大端直径d5刃具小端直径d3刃口数量n3后倾角ε13mm≥35mm≥9mm8~14个10~13

°

16mm≥43mm≥11mm14~18个11~14

°

22mm≥52mm≥12mm18~23个12~15

°

[0077]

第一刃具4、弧面刃具5和圆台形刃具17刃口的几何形状用刃具刃口的前角α、背角δ、刃厚b和刃厚背角θ等参数共同描述。其中,刃口前角α越大,表示刃口越锐利,但承受载荷的能力也会相应降低;背角δ、刃厚b和刃厚背角θ等参数是共同描述刃口背部对刃口支撑能力的参数,刃口刃厚b越大、背角δ与刃厚背角θ越小,表示刃口后部对刃口承载时的支撑能力越强;刃口前角α、背角δ、刃厚b和刃厚背角θ等几何参数的关系最好符合表4和表5中的推荐值。

[0078]

第一刃具(4)、弧面刃具(5)和圆台形刃具(17)在点焊不同材质使用时的结构参数推荐值推荐如下:

[0079]

⑴

所述第一刃具(4)、弧面刃具(5)和圆台形刃具(17)用于点焊钢板的电极修磨时,所述刃口的几何参数均包括前角α、背角δ、刃厚f、刃后宽度e和刃厚背角θ,其前角α、背角δ、刃厚f、刃后宽度e和刃厚背角θ关系的推荐值如下:

[0080]

表4:第一刃具(4)、弧面刃具(5)和圆台形刃具(17)结构参数

[0081]

前角α背角δ刃厚f刃后宽度e刃厚背角θ3~8

°

8~12

°

≥0.2mm≥0.8mm15~25

°

[0082]

⑵

所述第一刃具(4)、弧面刃具(5)和圆台形刃具(17)用于点焊铝或铝合金的电极修磨时,所述刃口的几何参数均包括前角α、背角δ、刃厚f、刃后宽度e和刃厚背角θ,其前角

α、背角δ、刃厚f、刃后宽度e和刃厚背角θ关系的推荐值如下:

[0083]

表5:第一刃具(4)、弧面刃具(5)和圆台形刃具(17)结构参数

[0084]

前角α背角δ刃厚f刃后宽度e刃厚背角θ2.5~5

°

8~12

°

≥0.3mm≥0.8mm15~25

°

[0085]

如图3-1、图4-1和图5-1所示,所述第一刃具4、第二刃具5或17的轴孔直径均用d4表示,均与所述直齿轮2上的轴孔直径相同,并共同与刀轴1外径之间构成间隙配合关系,其轴孔配合间隙均按(0.01~0.02毫米)选取。l为所述圆弧刃具5或圆台形刃具17的轴向总长度,l取值范围均按拟修磨弧面电极13工作端12半径(半径为图7-1或7-2中的d/2)减去(0.5~ 1毫米)选取。

[0086]

r为弧面刃具5中圆弧部分的弧面半径,其值等于拟修磨弧面电极13工作端侧面圆弧部分9的弧面半径r。

[0087]

β1为弧面刃具5为避免电极重复定位误差产生撞刀而设定的安全角;所述β1按如下方法设计,从弧面刃具5弧面半径r的圆弧中点处作外展切线,以保证“外展切线的长度与弧面半径之间的差值≧电极重复定位精度”作为刃具刃口的终点位置,该外展切线与弧面刃具5轴线之间的夹角即为所述弧面刃具5的安全角β1。

[0088]

β2是所述圆台形刃具17锥面倾角与其轴线之间的夹角,其取值与圆台形电极14工作端 12侧面的倾角相同;2β2即为拟修磨圆台形电极14工作端12的锥角,也是圆台形刃具17的锥角。

[0089]

本实用新型中,无论第一刃具4的圆盘形刃具,还是第二刃具的弧面刃具5或圆台形刃具 17,均为多刃口刃具,与已知技术电极自动修磨器中多推荐使用的一体式单刃口刃具相比,本实用新型的多刃刃具除必须在第一刃具4与第二刃具5或17按图1-1或图1-2关系组合后才能使用外,还必须使组合刃具以公转+自转形式对电极待修表面进行修磨时,才能对电极工作端面取得预期的修磨效果。

[0090]

所谓多刃刃具,是与现有技术中多推荐使用的只带有一个刃口的刃具相比;本实用新型如图3~图5所提出的多刃刃具的刃口数量,对第一刃具4,其刃口数量与圆盘直径成正比,与刃口之间的刃口齿距成反比;对圆弧形刃具5或圆台形刃具17,当修磨对象为通用型φ16电极时,其最小刃口数取值为14。所述第二刃具5或17的刃口几何特征均为复合曲面,所谓刃具刃口的复合曲面,系指所述刃具刃口细部的几何形状需由表2~表5中所列的多尺寸和多角度共同描述。作为第一刃具4的圆盘形刃具,在电极修磨过程中,只承担电极工作端12平面部分的切削修磨;作为第二刃具的弧面刃具5或圆台形刃具17,在电极修磨过程中,只承担电极工作端侧面侧面的标号15或16位置处的切削修磨,所修磨的弧面半径或锥角等均由拟修磨电极13或14工作端侧面的几何形状与参数尺寸决定。

[0091]

采用本实用新型如图3~图5的多刃型式刃具,并按图1-1或1-2组合成为组合刃具后,可为电极自动修磨器创造以下有利条件:其一,由多刃口分担现有技术中由单刃口承担的切削负荷,提高刃具的使用寿命;其二,由于刃具刃口在电极切削修磨过程中的切削负荷大为降低,刃具的刃口可制作得更为锐利,为刃具刃口在微吃刀量条件下修磨电极创造了必要条件,并进一步降低刃具刃口的切削应力和提高刃具使用寿命。

[0092]

尽管上面结合附图对本实用新型进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术

人员在本实用新型的启示下,在不脱离本实用新型宗旨的情况下,还可以做出很多变形,这些均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1