具有预蚀刻制程的蚀刻装置的制作方法

1.本实用新型为印刷电路板的制造设备,尤指一种运用蚀刻技术将导电材料予以移除以制成线路或图案的蚀刻装置。

背景技术:

2.现有技术的电路板,其构造在基板上设置有具导电的铜箔,基板的铜箔上在欲形成线路或图案处涂布有作为遮罩层的阻剂膜,没有被阻剂膜阻隔的铜箔导电层将被蚀刻液予以去除,最后位在基板上为具有导电功能的线路或图案。

3.为了提供现有各种高科技产品的使用,电路板的体积逐渐缩小并设置有较多的线路,使得所设置线路的宽度或各线路之间的间隔大幅缩小,因此在运用蚀刻工程进行线路或图案加工时,蚀刻装置以蚀刻液喷洒在基板的铜箔上,蚀刻液与未受到阻剂膜遮挡保护的铜箔进行蚀刻加工,由于蚀刻液的粒径大,无法将线路之间间隔极小的线路或图案进行加工,导致有难以提升蚀刻因子(e/f etch factor)的缺点存在。

4.为解决此缺点,现有技术公开有中国台湾发明第twi539876号“蚀刻方法及蚀刻装置”专利,其技术手段具备有由1流体喷嘴喷射蚀刻液而吹附在蚀刻对象物的蚀刻对象面,将蚀刻对象面进行蚀刻的第1蚀刻工程,以及将蚀刻液与气体混合后由2流体喷嘴喷射,将蚀刻液吹附在第1蚀刻工程中所被蚀刻的蚀刻对象面,以达到将蚀刻对象面进一步蚀刻的第2蚀刻工程,第2蚀刻工程具有更为微小液滴的蚀刻液,通过比第1蚀刻工程更强的冲击力吹附在蚀刻对象面,因此在有效的合并使用1流体喷嘴所喷射出的蚀刻液及2流体喷嘴所喷射出的由蚀刻液与气体混合的混合液后,可适当的提升蚀刻因子。

5.前述现有已公开发明的技术手段虽可提升蚀刻因子,然而现有电路板为因应高科技产品的需要,所蚀刻制作的线路或图案朝向细微化的趋势,因此针对蚀刻因子的提升有再改善的需要。

技术实现要素:

6.本实用新型为解决前述现有技术所存在的问题及缺点,所运用的技术手段先将待加工的电路板上的铜箔以预蚀刻制程使铜箔具有相同厚度,再以第一蚀刻部对电路板进行粗略的蚀刻处理,接着以第二蚀刻部所喷出的第二蚀刻液液体量相对于第一喷嘴及第二喷嘴所喷射出总量的比例占55%以上,对电路板铜箔进行较为细致的蚀刻处理,可获得较高的蚀刻因子。

7.本实用新型为了可达到前述的实用新型目的,所运用的技术手段在于提供一种具有预蚀刻制程的蚀刻装置,其包括有一移送机构、一测量机构、一整平机构及一蚀刻机构,该移送机构贯穿位在依序排列的该测量机构、该整平机构及该蚀刻机构内部;

8.该移送机构可用于将一待加工的电路板予以移送,其具有一机架,机架上设有相互平行设置的多个下传送杆体,各该下传送杆体形成为一第一横向移送位置,机架另设有相互平行设置的多个上传送杆体,各该上传送杆体形成为一第二横向移送位置且相对的位

在该蚀刻机构,该第一横向移送位置与该第二横向移送位置之间形成有一可供电路板移送的间隔;

9.该测量机构包括有至少一感测器并安在一架体,该感测器可对位在第一横向移送位置的电路板的铜箔厚度进行测量,并将测量后的信息传送至一运算处理单元;

10.该整平机构具有一预蚀刻器及多个喷嘴,该预蚀刻器及各该喷嘴为对应于移送机构的运送路径,该预蚀刻器与该运算处理单元连接,该运算处理单元可控制各该喷嘴喷出的蚀刻液,而对电路板铜箔表面进行预蚀刻;

11.该蚀刻机构具有一蚀刻处理室,该蚀刻处理室一中空体且底部具有一槽体,该槽体内盛装有蚀刻液,该蚀刻处理室的内部安装有一第一蚀刻部、一第二蚀刻部及一吸取部,该第一蚀刻部及第二蚀刻部依电路板移送方向并列设置,该吸取部具有多个吸嘴,各吸嘴为相邻于该第一蚀刻部及该第二蚀刻部设置,该吸嘴具有至少一吸入口且对应于移送通过的电路板上方表面,以去除位在电路板上的蚀刻液;

12.该第一蚀刻部具有一第一喷嘴,第一喷嘴喷出有第一蚀刻液,该第二蚀刻部具有一第二喷嘴,该第二喷嘴喷射出有第二蚀刻液,第二蚀刻液经泵加压及以高压导入空气后经由管路输送至该第二喷嘴喷射出,第二喷嘴所喷射出的第二蚀刻液液体量相对于第一喷嘴及第二喷嘴所喷射出总量的比例为占55%以上。

13.所述的具有预蚀刻制程的蚀刻装置,其中该第一喷嘴具有多个第一上喷嘴及多个第一下喷嘴,第一蚀刻液经泵加压后经由管路输送至各该第一上喷嘴及各该第一下喷嘴喷射出,第一蚀刻液的液滴可对电路板的铜箔进行粗略的蚀刻处理,第二喷嘴具有多个第二上喷嘴及多个第二下喷嘴,第二蚀刻液经泵加压及以高压导入空气后经由管路输送至各该第二上喷嘴及各该第二下喷嘴喷射出,第二蚀刻液为较微细化的液滴以进行细致的蚀刻处理。

14.本实用新型通过前述技术手段的运用,待加工的电路板经测量机构及预蚀刻机构的预蚀刻制程后,可使电路板上的铜箔厚度达到均匀相同,移送至蚀刻机构经第一蚀刻部的第一喷嘴喷出的第一蚀刻液进行粗略的蚀刻处理,再进入第二蚀刻部,第二蚀刻部的第二喷嘴喷出的第二蚀刻液液体量相对于第一喷嘴及第二喷嘴所喷射出总量的比例占55%以上,第二蚀刻液具有微小的液滴且可形成具有更强冲击力,以达到使蚀刻因子(e/f)大幅增加。

附图说明

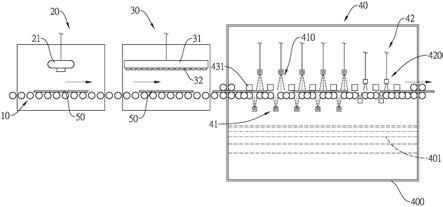

15.图1为本实用新型的配置示意图。

16.图2为本实用新型的测量机构与整平机构的放大示意图。

17.图3为本实用新型的待加工电路板示意图。

18.图4为本实用新型的待加工电路板位在移送机构与测量机构的示意图。

19.图5为本实用新型的蚀刻机构放大示意图。

20.图6为本实用新型的整平机构加工后电路板的示意图。

21.图7为电路板的线路或图案位置施作有阻膜剂的示意图。

22.图8为经本实用新型的蚀刻机构蚀刻后的电路板的示意图。

具体实施方式

23.参看图1所示,本实用新型为具有预蚀刻制程的蚀刻装置,其包括有一移送机构10、一测量机构20、一整平机构30及一蚀刻机构40,该移送机构10为贯穿设置在依序排列的该测量机构20、该整平机构30及该蚀刻机构40内部,待加工的电路板50位在该移送机构10上并朝向该测量机构20、该整平机构30及该蚀刻机构40移动并进行加工。

24.配合参看图2、图3及图4所示,该移送机构10为设置在一机架上,该机架为一现有技术的架体,图中未示出。待加工的电路板50可经由该移送机构10予以移送,图中所示的移送机构10为现有技术可用以移送待加工的电路板50的其中一种实施例,其构造概略在机架上设有多个的下传送杆体11,各该下传送杆体11为相互平行设置,使得待加工的电路板50位在一平面移送,各该下传送杆体11形成为一第一横向移送位置。参看图5所示,在相对于该蚀刻机构40的机架上设有多个的上传送杆体12,各该上传送杆体12为相互平行设置位在另一移送平面,各该上传送杆体12形成为一第二横向移送位置,各该下传送杆体11与各该上传送杆体12之间形成有一间隔,电路板50可位在第一横向移送位置的各该下传送杆体11上方移动,或位在各该上传送杆体12与各该下传送杆体11之间形成的间隔空间移送。

25.该测量机构20包括有至少一感测器21,可设置在一现有技术的架体,各该感测器21的侦测方向为朝向移送机构10,如图中所示的具体实施例为向下侦测所通过的电路板50,电路板50在通过测量机构20时,感测器21可针对电路板50的铜箔51位在各不同位置处的厚度进行测量,测量后的信息传送至一运算处理单元,该运算处理单元为现有技术,故图中未示出。

26.该测量机构20的其中一种具体实施例,可为现有技术所使用的射频式测铜仪,各该感测器21可投射出射频及接收射频,所投射出的所述射频范围为相互重叠,并可完全覆盖电路板50的表面,以测量铜箔51的厚度。电路板50在基板上所设置的铜箔51,由于铜箔51的厚度在各不同区域并非为完全相同,如图3所示,铜箔51具有多个突部511,各该突部511区域的厚度较其它区域处的厚度为厚,电路板50置放在移送机构10上并运送至测量机构20时,各感测器21对电路板50的铜箔51的各区域进行测量,测量机构20可侦测取得对应于各该突部511处的位置信息。

27.该整平机构30,其具有一预蚀刻器31及多个喷嘴32,该预蚀刻器31对应于移送机构10的运送路径,各该喷嘴32设置在该预蚀刻器31并朝向位在移送机构10的电路板50,该预蚀刻器31所安装的喷嘴32数量可依据需要进行调整安装设置,该整平机构30的预蚀刻器31可与该运算处理单元连接,可将测量机构20所侦测到电路板50的突部511位置的信息传送至整平机构30的预蚀刻器31处,预蚀刻器31启动对应于电路板50突部511处的喷嘴32,喷嘴32喷出的蚀刻液可对铜箔51上的各该突部511进行蚀刻,由此将铜箔51厚度予以修整,完成后电路板50上的铜箔51厚度各位置处的厚度可趋近于均匀相同。

28.配合参看图6所示,电路板50完成前述加工作业后,电路板50的基板52表面的铜箔51厚度为相同,完成后进行线路或图案制作,如图7所示,在电路板50的铜箔51表面且在欲制作成型有线路或图案的表面处覆设有阻剂膜53,完成该半成品的电路板50由移送机构10朝向下一个加工站移送。

29.配合参看图5所示,该蚀刻机构40具有一蚀刻处理室,其为一中空体,蚀刻处理室的内部安装有一第一蚀刻部41、一第二蚀刻部42及一吸取部43,该蚀刻机构40的箱体底部

具有一槽体400,槽体400内部盛装有蚀刻液401,第一蚀刻部41及第二蚀刻部42依电路板50位在移送机构10的运送方向并列设置,该吸取部43具有多个吸嘴431,该吸取部43为相邻于该第一蚀刻部41及该第二蚀刻部42设置,该吸嘴431具有至少一吸入口,各该吸嘴431的吸入口为对应于移送通过的电路板50上方表面,实施时,该槽体400内部的蚀刻液401以管路输送至第一蚀刻部41及第二蚀刻部42对电路板50进行蚀刻,蚀刻后的蚀刻液401流至槽体400内,残留在电路板50上的蚀刻液在通过吸取部43,吸取部43的吸嘴431吸取残留的蚀刻液,使得蚀刻液与电路板50表面分离,以避免在移送机构10传送过程中造成非预期的过度蚀刻。

30.该第一蚀刻部41具有一第一喷嘴410,第一喷嘴410喷出有第一蚀刻液,第一喷嘴410具有多个第一上喷嘴411及多个第一下喷嘴412,第一喷嘴410所喷出的第一蚀刻液的液滴为较大。第一蚀刻液经泵加压后经由管路输送至各该第一上喷嘴411及各该第一下喷嘴412喷射出,各该第一上喷嘴411设置在移送机构10的上方位置且所喷出的第一蚀刻液为向下喷洒出,各该第一下喷嘴412设置在移送机构10的下方位置且所喷出的第一蚀刻液为向上喷洒出,由于第一喷嘴410所喷射出的第一蚀刻液的液滴为较大,可对电路板50的铜箔51进行粗略的蚀刻处理。

31.该第二蚀刻部42具有一第二喷嘴420,该第二喷嘴420喷射出有第二蚀刻液,第二喷嘴420具有多个第二上喷嘴421及多个第二下喷嘴422,第二蚀刻液经泵加压及以高压导入空气后经由管路输送至各该第二上喷嘴421及各该第二下喷嘴422喷射出,各该第二上喷嘴421设置在移送机构10的上方位置且所喷射出混合有气体的第二蚀刻液为向下喷洒出,各该第二下喷嘴422设置在移送机构10的下方位置且所喷出混合有气体的第二蚀刻液为向上喷洒出。本实用新型第二喷嘴420所喷射出的第二蚀刻液混合有高压空气再由第二喷嘴420喷射出,由于第二蚀刻部42的第二蚀刻液为较微细化的液滴,所喷射出的第二蚀刻液较第一蚀刻液具有更为微小的液滴且可形成具有更强冲击力,以微小蚀刻液液滴对电路板50的铜箔51进行较为细致的蚀刻处理,因此可获得较小宽度的线路或细致图案。

32.该吸取部43包括有多个吸嘴431,各该吸嘴431位在移送机构10所运送的电路板50的上方,吸嘴431一端的吸入口紧邻于电路板50的上表面,另一端与一吸取设备连接,该吸取设备为现有技术(图中未示),例如:吸取设备为一负压产生装置可使吸嘴431的吸入口具有一吸力,各该吸嘴431可将位在电路板50上方的蚀刻液吸取。

33.该第二蚀刻部42的第二喷嘴420所喷出的第二蚀刻液是由蚀刻液与高压空气混合组成,第二蚀刻液经泵加压后经由管路输送至第二喷嘴420,另以空气管路将经加压的空气输送至喷嘴420处,混合后含有高压空气的第二蚀刻液经由各该第二上喷嘴421及各该第二下喷嘴422喷射出,将电路板50未受到阻剂膜53覆盖的铜箔51予以蚀刻,完成后电板板50具有所设计的线路510或图案。

34.本实用新型于实施制作电路板50,首先将半成品电路板50经由该测量机构20及该整平机构30的加工作业,使得铜箔51的厚度可趋于相同厚度,电路板50移送至蚀刻机构40时,以第一蚀刻部41的第一喷嘴410所喷出的第一蚀刻液对没有被阻剂膜53遮盖的铜箔51进行蚀刻,由于第一蚀刻液液滴为较大,可对电路板50的铜箔51进行粗略的蚀刻处理,半成品电路板50再移送经由第二蚀刻部42的第二喷嘴420所喷出的第二蚀刻液进行蚀刻,由较第一蚀刻液具有更为微小的液滴且可形成具有更强冲击力,使得所蚀刻制作出的线路宽度

或图案可较为微小细致。

35.本实用新型的蚀刻机构40对电路板进行蚀刻试验,蚀刻试验方式与背景技术所提出的中国台湾发明第twi539876号为相同。以下表格为对形成有两种不同线路或图案的电路板进行测试,其中一种为对具有18μm铜箔的电路板进行l/s=20/20μm的线路或图案形成,另一种为对35μm铜箔的电路板进行l/s=50/50μm的线路或图案形成,配合参看图8所示,前述l表示作为阻剂膜53与基板52之间的线路510或图案的宽度,s表示作为两相互邻接的阻剂膜53且位于阻剂膜53与基板52之间的线路510或图案之间的间隔距离。

[0036][0037]

例如,表格中所记载为l/s=20/20μm的试验实例,其线路510或图案的宽度与两相互邻接线路510或图案之间的间隔距离均为20μm。再者试验实例的蚀刻条件将第一喷嘴410的第一蚀刻液压力设定为0.2mpa,将第二喷嘴420的第二饰刻液压力设定为0.3mpa。前述经改变第二喷嘴420所喷射出的第二蚀刻液液体量相对于第一喷嘴410及第二喷嘴420所喷射出的液体总量比例分别为0.0%、2.0%、6.0%、12.1%、24.1%、44.1%、55.0%、75.1%及100.0%,测试得到的蚀刻因子(e/f)分别为4.7、5.9、6.5、6.9、7.1、7.2、7.5、7.7及7.8。

[0038]

由试验后的表格内容所得到的试验结果,以使用第二喷嘴420所喷射出的第二蚀刻液液体量相对于第一喷嘴410及第二喷嘴420所喷射出液体总量的比例以占55%以上为最佳,其蚀刻因子(e/f)大幅增加,具有较适当的蚀刻因子(e/f)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1