一种溅镀沉积的反应腔体的制作方法

1.本实用新型涉及半导体工艺溅镀沉积的装置领域,特别是一种溅镀沉积的反应腔体。

背景技术:

2.半导体集成电路金属化工艺中,溅镀沉积是最常使用的物理沉积过程。溅镀涉及的离子轰击是物理性从固态金属的靶材表面撞击出原子或分子,并在衬底表面重新沉积形成一层薄膜。溅镀工艺可通过使用适当金属比例的合金靶材,比较容易地沉积金属合金薄膜。

3.溅镀工艺过程中,靶材反应后不单只沉积在晶圆上,同时也会沉积在反应室腔体周边,使得反应室内壁和其他零件受到金属薄膜沉积的影响。因此,如图1所示,一般的溅镀工艺设备会设计护罩1’,在护罩1’内形成一反应区,靶材2’反应后就只会沉积在晶圆3’上及护罩1’内,这样的设计使在维护工作时只要把干净的护罩替换脏的护罩就可以让设备重新投入生产。但是,沉积在护罩的材料会随设备生产时间而不断累积,当累积至一定厚度时,材料会出现脱落的现象,附着在护罩表面的材料的剥落会造成反应室污染,形成薄膜的电气特性不良,这时候脏的护罩就不再适合使用。

技术实现要素:

4.本实用新型的目的在于提供一种溅镀沉积的反应腔体,其具有降低设备清洁维护次数,提高设备的使用效率,降低生产成本的优点。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种溅镀沉积的反应腔体,包括有一腔体,及设于所述腔体内的护罩、托盘、夹具环和靶材固定装置,所述护罩底部设有一护罩环,该护罩环内侧区域中空,且所述护罩环表面设有多个沟槽;

7.所述夹具环位于所述护罩环下方,所述夹具环用于放置一晶圆,所述托盘位于所述夹具环下方,所述托盘用于固定承托所述夹具环,所述靶材固定装置设于所述护罩内、位于护罩环上方,所述靶材固定装置用于安装固定一靶材,所述靶材反应后的材料通过所述护罩环的内侧区域沉积于所述晶圆上。

8.优选的,所述护罩环表面布满一圈圈的所述沟槽,沟槽深度1mm~2mm,沟槽间的间距2mm~10mm,沟槽侧壁倾斜角为30

°

~60

°

,各沟槽的直角处通过喷砂处理成圆弧角。

9.优选的,所述腔体包括有上盖和腔身,所述护罩包括有内护罩、外护罩及上述护罩环,所述外护罩上端置于所述腔身上部,内护罩上端置于外护罩上部,再将所述上盖置于外护罩上,使上盖、内护罩、外护罩和腔身形成封闭的反应腔室。

10.优选的,所述外护罩下端先向内再向上而延伸成一底部沟槽,所述内护罩主体置于外护罩之内,内护罩下端位于底部沟槽内。

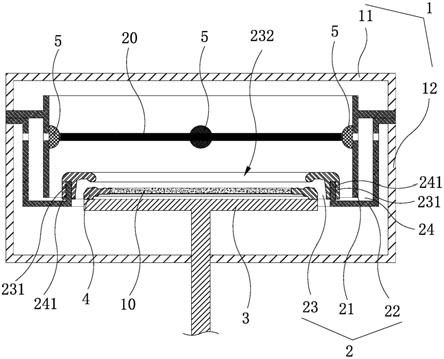

11.优选的,所述护罩环外围底部设有一凹槽,使护罩环可安装于所述底部沟槽的一

沟槽边上。

12.优选的,所述夹具环外圈位置设有多个螺孔,用于安装固定于所述托盘上;所述夹具环内圈位置设有多个托座,用于放置上述晶圆。

13.优选的,所述夹具环的内侧靠近托座设有一下凹处,该下凹处表面布满交叉沟槽,沟槽深度1mm~2mm,沟槽侧壁倾斜角为30

°

~60

°

,各沟槽的直角处通过喷砂处理成圆弧角。

14.优选的,所述靶材固定装置呈碗状,其表面布满交叉的沟槽,沟槽深度1mm~2mm,沟槽间的间距2mm~10mm,沟槽侧壁倾斜角为30

°

~60

°

,各沟槽的直角处通过喷砂处理成圆弧角。

15.采用上述技术方案后,本实用新型的一种溅镀沉积的反应腔体,通过在护罩环表面设有沟槽,除了增加材料的附着面积外,沟槽的设计还预留材料表面热变形的空间,降低因应力发生的剥落。由此,可以延长护罩的工况使用周期,从而降低设备清洁维护次数,提高设备的使用效率,降低生产成本。

附图说明

16.图1为现有技术的具有屏蔽护罩的溅镀沉积工艺系统示意图。

17.图2为本实用新型的一种溅镀沉积的反应腔体一实施例的剖面示意图。

18.图3为本实施例的护罩环的立体图。

19.图4为本实施例的护罩环的剖视图。

20.图5为本实施例的夹具环的立体图。

21.图6为本实施例的夹具环的剖视图。

22.图7为本实施例的夹具环设有凹槽的立体图。

23.图8为本实施例的靶材固定装置的立体图。

24.符号说明:

25.腔体

ꢀꢀ

1,上盖

ꢀꢀ

11,腔身

ꢀꢀ

12,护罩

ꢀꢀ

2,内护罩

ꢀꢀ

21,外护罩

ꢀꢀ

22,护罩环

ꢀꢀ

23,底部沟槽

ꢀꢀ

24,沟槽边

ꢀꢀ

241,凹槽

ꢀꢀ

231,托盘

ꢀꢀ

3,夹具环

ꢀꢀ

4,靶材固定装置

ꢀꢀ

5,晶圆

ꢀꢀ

10,靶材

ꢀꢀ

20,内侧区域

ꢀꢀ

232,沟槽

ꢀꢀ

30,螺孔

ꢀꢀ

41,托座

ꢀꢀ

42。

具体实施方式

26.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

27.如图2所示,本实用新型的一种溅镀沉积的反应腔体,包括腔体1、护罩2、托盘3、夹具环4和靶材固定装置5。腔体1包括上盖11和腔身12,护罩2位于腔身12内,护罩2包括有内护罩21、外护罩22及护罩环23,外护罩22上端置于腔身12上部,内护罩21上端置于外护罩22上部,再将上盖11置于外护罩22上,使上盖11、内护罩21、外护罩22和腔身12形成一封闭的反应腔室。外护罩22下端先向内再向上而延伸成一底部沟槽24,内护罩21本体置于外护罩22之内,内护罩21下端位于底部沟槽24内。护罩环23的内侧区域232中空,护罩环23的外围底部设有一凹槽231,使护罩环23可安装于底部沟槽24的一沟槽边241上,内护罩21内侧与护罩环23上方共同构成为溅镀沉积的反应区。

28.托盘3位于护罩环23下方,夹具环4可拆卸的固定于托盘3上,夹具环4用于放置一

晶圆10,托盘3可上下位移。靶材固定装置5设于内护罩21中间位置,位于护罩环23上方,该靶材固定装置5用于安装固定靶材20,本实施例的靶材固定装置5数量为四。

29.在进行生产时,将晶圆10置于夹具环4内固定,此时晶圆10位于护罩环23的内侧区域232内,在溅镀沉积的反应过程中,靶材20反应后的材料通过反应区内的内侧区域232主要沉积在的晶圆10表面,部分沉积在夹具环4的部分区域、靶材固定装置5表面及护罩2的内部区域,不会影响污染腔室的其他部位。当护罩2上沉积的材料达到一定程度时,只需将污染的护罩2和夹具环4从腔身12内拆除,换上新的护罩2和夹具环4即可继续生产,可降低设备的闲置成本,同时清洁护罩2和夹具环4比清洁整个腔室简单且相关成本低。

30.如图3和图4所示,为本实施例的护罩环23的立体图和剖视图,护罩环23表面布满一圈圈的沟槽30,沟槽30深度1mm~2mm,沟槽30间的间距2mm~10mm,沟槽30侧壁倾斜角为30

°

~60

°

,各沟槽30的直角处通过喷砂处理成圆弧角。

31.护罩环23表面的沟槽也可以是交叉的沟槽(图中未示)。

32.如图5和图6所示,为本实施例的夹具环4的立体图和剖视图,该夹具环4外圈位置设有多个螺孔41,用于安装固定于托盘3上。夹具环4内圈位置设有多个托座42,用于放置晶圆10。夹具环4的内侧靠近托座42设有一下凹处43。

33.如图7所示,还可以在夹具环4的下凹处43表面布满交叉沟槽30,沟槽30深度1mm~2mm,沟槽30侧壁倾斜角为30

°

~60

°

,各沟槽30的直角处通过喷砂处理成圆弧角。

34.如图8所示,为本实施例的靶材固定装置5立体图,靶材固定装置5呈碗状,其表面布满交叉的沟槽30,沟槽30深度1mm~2mm,沟槽30间的间距2mm~10mm,沟槽30侧壁倾斜角为30

°

~60

°

,各沟槽30的直角处通过喷砂处理成圆弧角。

35.综上所述,本实用新型的一种溅镀沉积的反应腔体,通过在护罩底部、晶圆上方设有护罩环,其可以阻挡溅镀沉积反应过程中垂直落下的材料,防止其从护罩底部直接污染腔体底部。且随着设备制程的增加,沉积在护罩环23、夹具环4和靶材固定装置5的材料会不断的积累,最先开始发生剥落的位置是材料应力最大的地方,如一些转折的位置,材料应力使材料的相对应的变形增加,降低了附着力。通过在护罩环23、夹具环4和靶材固定装置5表面设有沟槽30,除了增加材料的附着面积外,沟槽30的设计还预留材料表面热变形的空间,降低因应力发生的剥落。由此,可以延长护罩2、夹具环4和靶材固定装置5的工况使用周期,即,可增加15%~30%的使用时间,例如,现有设备每1700小时需要保养一次,本实用新型的反应腔体设备变为每2000小时保养一次,从而降低设备清洁维护次数,提高设备的使用效率,降低生产成本。

36.以上所述,仅为本实用新型较佳实施例而已,故不能以此限定本实用新型实施的范围,即依本实用新型申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1