磨抛一体平坦化加工装置的制作方法

1.本实用新型涉及磨抛设备领域,尤其是磨抛一体平坦化加工装置。

背景技术:

2.传统的如硅等材料的半导体晶圆磨抛工艺,工艺段很长(倒角、清洗、双面研磨或减薄、化学刻蚀、单面铜抛、单面或双面cmp抛光、清洗、检测等),每个工艺段需要不同的设备,产品需要在不同的工艺段和工艺设备中流转,需要很多熟练资深的工艺人员,质量控制复杂,成本高昂。

3.在工艺当中大量采用了流体研磨和抛光技术,加工效率低下(双面研磨采用研磨液,cmp抛光采用了抛光液和抛光垫等),加工质量影响因素繁杂。尤其是cmp抛光成本很高,从单面铜抛的1

‑

3微米磨料抛光后,直接就跳到了100或50纳米的氧化硅/氧化铈/氧化铝溶胶抛光,cmp最终抛光效率极低,耗时很长,并且受到抛光垫和抛光液的衰减影响,批次间的产品品质很难控制,尤其在抛光过程中也很难做到在线检测。

技术实现要素:

4.本实用新型的目的就是为了解决现有技术中存在的上述问题,提供一种磨抛一体平坦化加工装置。

5.本实用新型的目的通过以下技术方案来实现:

6.磨抛一体平坦化加工装置,包括至少一工件主轴及一组磨具主轴,所述工件主轴及每个磨具主轴连接驱动其自转的机构,所述工件主轴和/或每个磨具主轴连接进给驱动装置,所述工件主轴可移动至与每个所述磨具主轴共轴或轴线平行且相对端面局部重合,每个所述磨具主轴相对所述工件主轴的端面共轴设置磨具,一组所述磨具主轴上的所述磨具为倒角磨具、粗磨或半精磨磨具、精磨磨具、粗抛磨具、半精抛磨具及精抛磨具。

7.优选的,所述的磨抛一体平坦化加工装置中,所述倒角磨具、粗磨或半精磨磨具、精磨磨具、粗抛磨具、半精抛磨具及精抛磨具中的至少一个为冰冻磨具。

8.优选的,所述的磨抛一体平坦化加工装置中,所述磨具主轴为冰冻主轴,所述主轴体内形成有冰冻流道,所述冰冻流道的进、出口位于主轴体的背向端面且从主轴体的背向端面延伸至主轴体的相对端区域,至少所述相对端区域为非隔热材料;所述主轴体的背向端连接滑环;所述冰冻主轴的滑环连接冷媒供应装置

9.优选的,所述的磨抛一体平坦化加工装置中,一组所述磨具主轴的轴线平行且可由一条与它们轴线垂直的直线连接,所述工件主轴连接驱动其沿所述直线延伸方向往复平移。

10.优选的,所述的磨抛一体平坦化加工装置中,所述工件主轴还连接驱动其沿垂直于所述直线及其轴线的方向往复移动。

11.优选的,所述的磨抛一体平坦化加工装置中,一组所述磨具主轴呈圆形分布,所述工件主轴连接驱动其绕多个所述主轴所围合成的圆的轴线公转的驱动旋动结构。

12.优选的,所述的磨抛一体平坦化加工装置中,所述磨具主轴及工件主轴的数量相同且各自呈圆形等距分布,多个所述磨具主轴围成的圆与多个工件主轴围成的圆共轴,所述磨具主轴和/或工件主轴绕它们围成的圆的轴线公转至所述磨具主轴与工件主轴的位置一一对应。

13.优选的,所述的磨抛一体平坦化加工装置中,每个磨具主轴旁设置有用于对工件主轴上的工件面向磨具的表面进行清洗的清洗装置。

14.优选的,所述的磨抛一体平坦化加工装置中,每个磨具主轴旁设置有用于对工件主轴上的工件面向磨具的表面进行检测的检测装置

15.磨抛一体平坦化加工装置,包括一工件主轴及一组磨具主轴,所述工件主轴及每个磨具主轴连接驱动其自转的机构,所述工件主轴和/或每个磨具主轴连接进给驱动装置,所述磨具主轴呈圆形等距分布,所述工件主轴与所述磨具主轴围合成的圆共轴,所述工件主轴的直径大于等于所述磨具主轴的轴线围合成的圆的直径;每个所述磨具主轴相对所述工件主轴的端面共轴设置磨具,一组所述磨具主轴上的所述磨具为倒角磨具、粗磨或半精磨磨具、精磨磨具、粗抛磨具、半精抛磨具及精抛磨具。

16.本实用新型技术方案的优点主要体现在:

17.本方案采用工件和磨具对磨加工的基本方式,使工件接触的磨料目数顺序增加,从几百目的粗磨料一直顺序加工到纳米级别的超细磨料,完成工件的超平坦化加工,彻底改变传统流体研磨或抛光的低效方式,最终达到原子级别的平坦化表面抛光效果,产品一致性好。

18.本方案的磨具采用冰冻磨具,一方面能够充分发挥冰冻磨具自身优势,减小磨抛时热应力的影响;

19.本方案通过设置清洁装置可以对研磨后的表面在线进行清洁,进一步可以在清洁后结合检测装置对关键参数在线进行检测,有效提高了清洁和检测的效率,同时清洁后检测可以有效地保整在线检测的精度。

20.本方案采用冰冻主轴,在磨削过程中,可以持续向所述冰冻流道内供应冷媒对冰冻磨材进行冷却保温,避免冰冻磨材在磨削过程中因温度熔化,提高了冰冻磨材使用寿命,同时保证磨具的持续低温恒温研磨抛光,有效提高了磨料的利用率,且无需采用研磨机内低温环境来避免冰冻磨材融化的方式,运行成本更低。

21.本方案使磨具主轴和工件主轴之间具有垂直于它们轴线的相对平移运动,可以有效地消除固定对磨产生的菊花纹状加工纹路,从而改善产品的平坦度指标和表面质量。

22.本方案的多磨具主轴的结构可以采用多种不同的形式,能够满足不同的应用场景需要进行调整,适用性强。同时通过设置磨料的粒径,使得工件在不同粒径的磨料处对磨加工,从几百目的粗磨料顺序加工到纳米级别的超细磨料,彻底改变传统流体研磨或抛光的低效方式,精度高,产品一致性好。

附图说明

23.图1是本发明中工件主轴为冰冻主轴,磨具主轴为普通主轴的示意图;

24.图2是本发明中工件主轴为冰冻主轴,磨具主轴为普通主轴且设置半导体制冷片的示意图;

25.图3是本发明中工件主轴为冰冻主轴,磨具主轴为普通主轴,且工件通过冰冻连接层固定在工件主轴的示意图;

26.图4是本发明中工件主轴为普通主轴,磨具主轴为冰冻主轴的示意图;

27.图5是本发明的圆盘状治具且未填充冰冻磨材的立体图;

28.图6是本发明的圆盘状治具填充冰冻磨材的立体图;

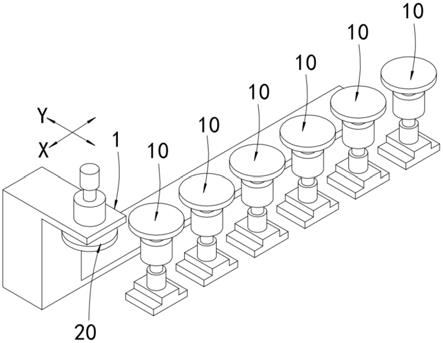

29.图7是本发明中工件主轴及磨具主轴共轴且均为冰冻主轴的示意图;

30.图8是本发明中工件主轴及磨具主轴错位设置且均为冰冻主轴的示意图;

31.图9是图8结构中带清洁装置的示意图;

32.图10是图8结构中带检测装置的示意图;

33.图11是图8结构中带自动灌注装置的示意图;

34.图12是本发明的磨抛一体平坦化加工装置的多个磨具主轴呈直线方向分布的立体图;

35.图13是图12的俯视图;

36.图14是本发明的磨抛一体平坦化加工装置具有多个磨具主轴且呈圆形分布,工件主轴可以安装多个工件的立体图;

37.图15是图14的俯视图;

38.图16是本发明的磨抛一体平坦化加工装置具有多个磨具主轴及多个工件主轴的俯视图。

具体实施方式

39.本发明的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本发明技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本发明要求保护的范围之内。

40.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

41.实施例1

42.下面结合附图对本发明揭示的磨抛一体平坦化加工装置进行阐述,所述磨抛一体平坦化加工装置适用于任何平面的磨削工况。尤其是适用于半导体材料,如单晶硅、单晶碳化硅、蓝宝石单晶、半导体晶圆、芯片以及光电和陶瓷材料等的平坦化加工,颠覆了传统的加工工艺和模式。

43.如附图1所示,所述磨抛一体平坦化加工装置包括磨具主轴10及工件主轴20,它们中的至少一者连接驱动其相对于另一者轴向进给的进给驱动机构(图中未示出),即一种方式中,所述工件主轴20不进给,所述磨具主轴10向所述工件主轴20进给;另一方式中,所述磨具主轴10不进给,所述工件主轴20向所述磨具主轴10进给;又或它们均可以进给。

44.如附图1所示,所述磨具主轴10和工件主轴20共轴设置,即它们的轴线103、203为

一条直线。并且,所述磨具主轴10和工件主轴20可以呈上下位置关系,也可是左右位置关系。所述磨具主轴10的相对端面101(朝向所述工件主轴20的一端端面)设置有磨具30,所述磨具30与所述磨具主轴10共轴;所述工件主轴20的相对端面201(朝向所述磨具主轴的一端端面)处共轴设置有工件40。此时,所述磨具主轴10和工件主轴20中的至少一者连接驱动其自转的自转驱动机构50即可,所述驱动机构50可以是已知的机床中的电机与皮带传动机构构成的结构,或者可以是电主轴,又或者所述磨具主轴10和/或工件主轴20与驱动它们各自自转的自转驱动机构50构成电主轴,所述机械传动主轴、气浮、液压或机械直驱电主轴,其具体结构为已知技术,此处不作赘述。

45.并且,磨具需要根据待处理面的情况进行适应性设计以保证磨具和/或工件自转时,能够充分覆盖待处理面。例如工件的待处理面是整个前表面(朝向磨具的端面),则所述磨具30需要覆盖工件40的待处理面;如工件的待处理面是前表面的局部,则所述磨具30可仅覆盖相应的待处理区域。如磨具30无法覆盖工件的待处理面,则需要使磨具主轴10和工件主轴20间具有相对平移运动。

46.如附图1所示,所述磨具主轴10和工件主轴20中的至少一者为冰冻主轴,所述冰冻主轴包括主轴体100,所述主轴体100可以是一柱体,如圆柱或棱柱,也可以是其他形状,优选的,其包括轴体120及共轴设置在其前端的安装盘130,所述轴体120为圆轴,所述安装盘130是圆盘且其直径大于所述轴体120的直径,当然也可以小于。至少所述安装盘130为非隔热材料,优选为导热材料。所述轴体120可以与所述安装盘130一体注塑成型,也可以是组装而成,当采用组装而成时(螺接或焊接等),所述轴体120及安装盘130的材质可以相同也可以不同。

47.如附图1所示,所述主轴体100上形成有冰冻流道110,所述冰冻流道110的进、出口111、112位于所述主轴体100的背向端面102(背向所述磨具主轴的一端)处且所述冰冻流道110从所述主轴体100的背向端面延伸至相对端区域,即所述流体通道110延伸到安装盘130处,且其在所述安装盘130的分布以尽可能覆盖所述安装盘130的前端面且贴近前端面为宜,例如,所述冰冻流道在所述安装盘130处呈平面螺旋状或肠形分布,且冰冻流道110的外围部分贴近所述安装盘130的侧面。

48.如附图1所示,所述主轴体100的后端连接滑环200,所述滑环200上的通道连接所述冰冻流道110的进、出口111、112连通以输送冷媒,所述滑环200是用于在所述主轴体100自转时,用于向供应冷媒的外部管路(供应冷媒的管路及其他电路)不跟随主轴体100转动,其具体结构为已知技术,此处不做赘述。

49.如附图1所示,所述滑环200连接冷媒供应装置60,所述冷媒供应装置60用于通过所述滑环200向所述冰冻流道110内供应冷媒,所述冷媒供应装置60的具体结构为已知技术,此处不作赘述。所述冷媒供应装置60供应的冷媒可以是液氮、乙二醇或者冰盐水等常用的能达到相应冷冻温度的冷却媒介。

50.当直接采用冷媒进行冷冻时,其温度调节的灵活性差且所能到达的最低温度受限。因此在更优的实施例中,如附图2所示,所述主轴体100的安装盘的前端设置有半导体制冷片300,所述半导体制冷片300的冷端310背向所述主轴体100,即其冷端朝外,热端朝内,所述半导体制冷片300的具体结构为已知技术,此处不作赘述,其可以通过胶接、螺接等方式与主轴体100连接,也可以采用冰冻连接层连接主轴体100。此时,所述主轴体100中心具

有用于安装半导体制冷片所需的走线孔,所述滑环200还用于连续传输电力和数据信号,此处为已知技术,不作赘述。

51.下面将以不同的实施例来阐述具体应用方式:

52.(1)如附图1

‑

附图4所示,所述工件主轴20为上述的冰冻主轴,所述磨具主轴10为普通主轴。

53.在这种实施例中,可以通过冷媒供应装置60向所述工件主轴20上的冰冻流道内供应可使冰冻凝固液凝固的冷媒,从而在所述工件主轴20的安装盘130的前端面(朝向磨具主轴的端面)形成冰冻连接层400以实现工件40与工件主轴10快速稳定地安装以及高效拆卸。

54.所述冰冻连接层400为凝固点在25℃~

‑

50℃的冰冻凝固液冰冻而成,例如所述冰冻凝固液可以是水等,所述冰冻连接层400的厚度为微米级或亚微米级,由于工件与工件主轴20的安装盘130是几乎完全贴合的方式,相比传统的夹持方式,可以保持非常高的机械精度,从而大幅提高产品的加工精度。

55.此时,所述磨具主轴10上可以采用普通的固结磨具。

56.(2)如附图4所示,所述磨具主轴10为冰冻主轴,所述工件主轴20为普通主轴。

57.在这一实施例中,所述磨具主轴10同样可以和第(1)种实施例相同,在磨具主轴10的前端面(朝向工件主轴20的端面)形成冰冻连接层500以连接磨具30。

58.更关键的是,所述磨具主轴10的安装盘130上安装的磨具30除了可以采用常规的固结磨具、研磨盘、抛光盘等现有打磨、抛光工具外,还可以采用冰冻磨具。所述冰冻磨具的冰冻磨材301是将磨料、添加剂及可凝固成固定的液体混合后的混合物通过低温冷冻成为固体而得到,其在使用过程中,易受温度影响而出现融化的情况。

59.具体实施例中,在磨具30安装到磨具主轴10上之前或之后或同时,持续向所述冰冻流道110内供应可使冰冻磨具的冰冻磨材保持凝固状态的冷媒,冷媒对所述冰冻磨材301进行冷却保温,避免冰冻磨材301在磨削过程中因温度熔化,提高了冰冻磨材301使用寿命和磨料的使用效率,有效保证磨了具的持续低温恒温研磨抛光。并且,可以在线将制成冰冻磨材301的混合物进行冰冻,而无需在研磨机外部冷冻得到磨具后再将磨具安装到研磨机上使用。

60.下面将重点对冰冻磨具的结构进行说明:

61.如附图5、附图6所示,所述冰冻磨具包括治具302,所述治具302为圆盘状或圆柱状,其与所述冰冻主轴共轴,所述治具302的外端面(朝向工件主轴的端面)形成有凹槽和/或孔303,以开设槽为例,所述槽可以是一与所述治具共轴的圆槽或是多个围绕在圆盘的轴线外周且均分圆周的扇形槽,当然也可以是蜂窝状槽等。所述凹槽和/或孔303内设置所述冰冻磨材301。

62.所述治具302根据不同的研磨需要可以采用不同的非隔热材质制成,例如可以是石蜡、硅胶、石膏、百洁布、多孔疏松结构的过滤棉/网、陶瓷或多孔陶瓷等非金属材料,或是铝、铜或锡等软性金属材料,优选所述治具302可以采用导热材料制成,从而便于热传导。并且,当有治具时,所述治具也可以是本身具备磨抛能力的材质。当然,在一些实施例中,所述治具302不是必须的,可以在所述磨具主轴的安装盘上安装成型模具,在成型模具内注入混合物,冰冻成型后将成型磨具拆除。

63.所述冰冻磨材301是磨料、添加剂及可冰冻成固体的液体混合均匀后冷冻而成,可

以根据不同的研磨需要来选择相应的磨料、添加剂及可冰冻的液体。例如其可以是申请号为2006100411080的现有技术所揭示的材料。

64.本方案的磨料、添加剂及凝固成固体的液体可以有效根据不同的满研磨需要进行适配性调整,应用灵活,适用性好。并且磨料粒度的选择有利于达到纳米级的研磨精度。

65.具体的,所述磨料是碳化硅、氧化铝、碳化硼、氧化锆、白/棕刚玉、氧化 钛、氧化硅(硅溶胶)、氧化铈或金刚石中的一种或几种的混合。为了保证后续混合时磨料分布的均匀性及实现不同的研磨、抛光精度,所述磨料的粒度范围在20纳米~100 微米之间。

66.所述添加剂是具有分散、悬浮和粘结磨料颗粒作用的材料,其可以是各种形的分散机、悬浮剂、填充或粘接剂等,具体是油酸、硬脂酸、硬脂酸钠、凡士林、石蜡、聚乙二醇等。

67.所述可凝固为固体的液体的凝固点小于25℃,例如水、乙醇溶液等,优选采用纯水或去离子水。

68.进一步,所述冰冻磨材301中可以添加一定量的酸、碱调配出相应的ph值以实现研磨或抛光过程中对工件的化学腐蚀,增加研磨或抛光效率,提高研磨或抛光表面品质。所述酸可以是草酸、双氧水、高锰酸钾、稀盐酸或稀硝酸等,碱可以氢氧化钠、氢氧化钾等。

69.所述冰冻磨具可以先在外部冷冻成型后,再安装至磨具主轴10上,所述冰冻磨具可以通过导热胶或冰冻连接层的方式固定在磨具主轴10上。也可以直接在所述冰冻主轴上直接冷冻形成。在冰冻主轴上冰冻得到的冰冻磨材301可以采用不同的方式冰冻得到,在一种方式中,可以通过现有的采用液氮、干冰等外部冷媒或冷却氛围从模型外部对模型中的混合物进行冷却的方式冷冻得到,如申请号为2006100411080所揭示的方法。在另一方式中,也可以通过向主轴体100上的冰冻流道110内充入冷媒对已固定在安装盘上的治具内的混合物进行在线冷冻得到冰冻磨具,在线制备冰冻磨具的具体过程将在后续阐述,此处暂不赘述。或者同时通过外部和内部冷冻得到。

70.在这一实施例中工件主轴20可以采用常规的工件固定结构来实现工件的安装,例如可以采用真空吸附、三爪卡盘等。

71.(3)如附图7所示,所述磨具主轴10和工件主轴20均为冰冻磨具。

72.在此方式中,可以兼具上述实施例(1)、(2)的优点,即可在磨具主轴形成冰冻连接层安装磨具和/或在磨具主轴上安装冰冻磨具进行研磨、抛光。同时,工件主轴20上通过凝固形成冰冻连接层安装工件。

73.此时,所述磨具主轴10和工件主轴20可以各自连接各自的冷媒供应装置,当然,它们也可以共用同一冷媒供应装置,此时,所述冰冻凝固液与冰冻磨材中可冰冻的液体的凝固点相当,优选,它们是凝固点在25℃~

‑

50℃的液体。

74.在上述三种应用方式中,可以采用人工上料的方式,但是由于采用冰冻安装工件和/或磨具时,温度环境较低,对作业人员的身体健康是不利的。于是,更优的,在所述磨具主轴10和工件主轴20旁还设置有上下料机器人5,所述上下料机器人5至少具有抓取及将工件在工件主轴和固定位置间移动的结构,进一步,所述上下料机器人5还具有将工件翻转180

°

的结构,所述上下料机器人具体可以是各种安装有夹爪或吸盘等的6轴机器人,其具体结构为已知技术,此处不作赘述。

75.另外,在工件和磨具研磨过程中,如工件和磨具之间仅存在相对的旋转运动及进给运动,则工件表面易形成菊花纹状加工纹路,因此,使所述工件主轴20和磨具主轴10之间

具有相对平移运动,即使所述工件主轴20和/或磨具主轴10连接驱动其平移的机构,具体平移的结构为已知技术,此处不作赘述。

76.实施例2

77.如附图8所示,本实施例与实施例1的整体结构相近,区别在于:所述磨具主轴10和工件主轴20不是共轴的,即所述磨具主轴10和工件主轴20的轴线103、203平行(它们的轴线是错开的)且它们的相对端面101、201部分重合(即它们的相对端面在与相对端面平行的投影面上的投影部分重合),所述磨具主轴10的相对端面101共轴设置有磨具30,所述工件主轴20的相对端面201共轴设置工件40。

78.在一种方式中,所述磨具30可以直接覆盖工件40的待处理面,此时,所述磨具主轴10和工件主轴20中的至少一者连接驱动其自转的自转驱动机构50即可,优选两者都连接驱动它们自转的自转驱动机构50。

79.在另一种方式中,所述磨具30的前端面不能完整覆盖工件40的待处理面,此时,所述磨具主轴10及工件主轴20需要分别连接驱动各自自转的自转驱动机构50,从而通过所述工件40的自转来使磨具30来覆盖待处理面。

80.如附图8所示,所述磨具30的侧壁轮廓为圆形,并且其直径大于等于所述工件主轴20的安装盘130的半径,所述磨具30与所述工件主轴10的安装盘130的轴线(即磨具主轴与工件主轴的轴线)的间距l1小于等于所述工件主轴10的安装盘130的半径。

81.如附图9所示,所述磨具30的外圆过所述工件主轴20的安装盘130的中心点,所述工件40的侧壁轮廓为圆形且直径等于所述工件主轴20的安装盘130,其外过所述磨具的中心,所述工件40朝向所述磨具30的端面具有外露部分401(位于磨具外圆挖侧的部分)。此时,可以通过清洁装置70对工件40的外露部分401进行清洗,所述清洁装置70可以是能够向所述外露部分401吹气或喷水的结构,较优的,所述清洁装置70是可向工件旋转时的外露部分401喷射低温液体或气体或干冰等的清洗机。又或者所述清洁装置70可以是位置固定或可沿主轴的轴线移动的毛刷、清洁布或硅胶刷头等能够实现表面清洁的结构。此处的清洁装置70的具体结构为已知技术,此处不作赘述。

82.如附图10所示,所述磨抛一体平坦化加工装置还可以包括对外露部分401进行在线检测的检测装置80,所述检测装置80可以检测工件的片厚、ttv及其他表面参数,如表面平坦度等,所述检测装置80的具体结构为已知技术,此处不作限定,所要测量的参数也可以根据实际应用需要进行设定,此处不作限定。

83.如附图11所示,当所述磨具30采用冰冻磨具时,如所述磨具30上的冰冻磨材301消耗殆尽需要更换磨具时,最优的方式是能够在线加工得到冰冻磨具。于是,使所述磨具30的直径大于所述工件主轴的安装盘130的半径,并且使所述磨具主轴10在下,工件主轴20在上。

84.此时,磨具30的顶部具有显露在工件外的部分,更优选,所述工件主轴20的安装盘130的外圆过磨具30的中心,从而可以通过磨抛一体平坦化加工装置的自动灌注装置90向磨具30的治具302中添加上述得到冰冻磨材的混合物,并通过向冰冻流道中持续供应冷媒将治具中添加的混合物冰冻得到冰冻磨材。当然,此条件不是必须的,可以通过使工件与磨具之间保持间距为自动灌注装置90的加料嘴901提供操作工件即可。

85.所述自动灌注装置90可以采用螺旋供料机或挤塑机等现有设备进行混合物的搅

拌和供应,并通过管道连接出料嘴901,由出料嘴901出料,所述出料嘴901可以固定位置,也可以通过一定的移动结构(图中未示出)使其能够进行移动,例如可以是六轴移动机器人或xyz三轴平移模组等,此处移动结构为已知技术,不作赘述。当然,所述出料嘴901的移动也可以由人工操作来实现。

86.常规的冷冻过程中,混合物是一次性填充到模具中进行冷却,这样靠近外围的混合物相对容易冷冻,而位于中部的混合物相对更难冷冻,因此,冷冻效率较低,同时,容易出现磨料沉淀分层的问题,导致磨料分布不均。于是,在添加混合物时,所述混合物是以分次添加的方式添加到治具302的每个槽和/或孔303内,即在前一次加入的混合物凝固后,再进行下一次混合物的添加,通过每次添加微量的混合物,能够使得混合物快速冷却,一来可以保证各区域的冰冻有效性和实效性,也可以有效的避免一次性注入冷冻效率低且磨料会沉淀分层的问题,从而最终形成的冰冻磨材301是多层和/或多块的冻体结构。

87.在加工如附图5、附图6、附图11所示的盘状磨具时,所述出料嘴901先与一个所述槽和/或孔对应后,向与其对应的槽和/或孔内加入微量的混合物中,待槽和/或孔300内的混合物在冷媒的作用下冷冻后,再次向该槽和/或孔303中加入混合物,至该槽和/或孔内冰冻形成的冰冻磨材301的厚度达到要求后停止加入混合物;接着,所述磨具主轴10自转一定角度,使另一个槽和/或孔与出料嘴901对应,出料嘴按照上述过程向槽和/或孔内加入混合物,至该槽和/或孔303内冰冻形成的冰冻磨材的厚度达到要求;所述磨具主轴10再次旋转至全部槽和/或孔303中具有冰冻磨材301。此时,每个所述槽和/或孔303的冰冻磨材301为多层和/或多块结构。

88.实施例3

89.上述实施例1、2半精磨具主轴10和工件主轴20均为一个,当需要进行不同精度的研磨或抛光时,通过更换不同的磨具来实现相应的表面处理需要,这样的工艺流程费时费力。如附图12

‑

附图15所示,因此相对于上述实施例1、2,本实施例中的区别在于:所述磨抛一体平坦化加工装置中的所述工件主轴20为一个,所述磨具主轴10为多个,且按照一定的轨迹排布;所述工件主轴20可移动至与每个所述磨具主轴达到上述实施例1的状态,或所述工件主轴20可移动至与每个所述磨具主轴达到上述实施例2的状态。并且在本实施例中,可以仅使所述工件主轴20可以进给,而多个所述磨具主轴10可以不进给;当然,也可以使每个磨具主轴10可进给。

90.在一种实施例中,如附图12、附图13所示,多个所述磨具主轴10是呈直线排布的,即它们的轴线平行且它们的轴线可通过一与它们垂直的直线连接,此时,所述工件主轴20可以连接一驱动其沿所述直线延伸方向x往复平移的平移机构1,所述平移机构1可以是已知的各种能够产生直线移动的装置或结构,例如可以是直线移动模组、滑台气缸等现有技术,此处不作赘述。

91.在此种方式中,每个所述磨具主轴10上安装的磨具30不同,所述磨具30的具体类型可以根据需要进行设计,在较优的实施例中,所述磨具30的磨料的目数由一端的磨具主轴向另一端的磨具主轴逐渐增大或减小。如附图所示,所述磨具主轴为6个,第一个主轴上的磨具为粗磨、第二个主轴上的磨具为半精磨、第三个主轴上的磨具为粗磨、第四个主轴上的磨具为粗抛、第五个主轴上的磨具为半精抛、最后一个主轴上的磨具为精抛,工件按照粗磨

‑

半精磨

‑

精磨

‑

粗抛

‑

半精抛

‑

精抛的顺序进行表面处理,此处粗磨、半精磨、精磨、粗抛、

半精抛、精抛要达到的标准为已知技术,不作赘述。更优选的,在研磨工艺段,所述磨料的目数在50

‑

3000目之间;在抛光工艺段,磨料的目数在3000

‑

360000目之间。

92.当然,所述磨具主轴6的数量也可以是其他数量,根据具体的加工需要进行设计,此处不作限定,对应的,上述几种表面处理过程中的一个或多个步骤可以省去或替换为其他表面处理工序,或者也可以增加其他处理步骤,例如在研磨前在工件边缘形成倒角。

93.具体的,多个所述磨具主轴10中的一个连接的磨具30采用倒角砂轮,从而可以实现工件的在线倒角加工,并且优选倒角处理在研磨和抛光处理之前。更佳的,所述倒角砂轮采用冰冻连接层的方式固定在磨具主轴20上,由于采用冰冻硬装夹,边缘处没有悬空,倒角质量会大幅提高,减少了崩边破碎的风险,这一点对于超大尺寸和超薄晶圆的加工尤其关键,完美解决了行业的困惑和难题。

94.进一步,如附图12所示,所述平移机构1除了能够驱动所述工件主轴20沿磨具主轴10的排布方向直线移动外,所述平移机构1还驱动所述工件主轴20沿垂直于所述直线的方向y往复平移,这种平移运动可以消除固定对磨产生的菊花纹状加工纹路,从而改善产品的平坦度指标和表面质量。

95.在另一实施例中,多个所述磨具主轴10呈圆形分布且每个磨具主轴10位置固定,所述磨具主轴上的磨具30的磨料的目数与上述直线分布的磨具主轴一样是逐渐增大或减小的。此时,所述工件主轴20连接一如附图16所示的驱动其绕所述磨具主轴10围成的圆的轴线公转的旋转驱动机构2。当然,也可以使所述工件主轴20位置固定,使多个所述磨具主轴10能够同步绕它们围成的圆的轴线公转,从而使每个所述磨具主轴10上的磨具30能够分别与所述工件主轴20上的工件40对应。

96.在又一实施例中,如附图14、附图15所示,多个所述磨具主轴10呈圆形且等距分布,并且多个所述磨具主轴10上的磨具30的磨料的目数由一端至另一端逐渐增加或减小。此时,所述工件主轴20与所述磨具主轴10所围合成的圆共轴,且所述工件主轴20的安装盘130的轴线到其边缘的距离l2不小于所述磨具主轴10的轴线到多个所述磨具主轴10围合成的圆的圆心的距离l3,所述安装盘130上可以安装多个工件40,每个所述工件40可与一个所述磨具主轴20上的磨具30达到上述实施例1、2所示的状态,从而进行多个工序同时研磨。当然,此种结构下,多个所述磨具主轴10上的磨具的部分或全部也可以是相同的,从而可以批量进行同一种表面处理。

97.实施例4

98.本实施例与实施例3相比,区别在于:如附图16所示,所述磨具主轴10为多个且呈圆形分布,所述工件主轴20的数量与模具主轴10的数量相同且同样呈圆形分布,它们各自围成的圆共轴。并且,所述磨具主轴10和工件主轴件存在相对旋转运动,在一状态下,每个所述工件主轴20上的工件40可以与一个磨具主轴10上的磨具30形成上述实施例1的共轴状态或实施例2的相对端面局部重合状态,从而可以多个工位同时进行磨抛处理。

99.上述各实施例的装置工作时,各工位的工艺动作可以由中央控制系统结合各种传感器(当然传感器不是必须的)来自动控制进行,此处的中央控制系统为已知技术,不作赘述。

100.实施例5

101.本实施例揭示了一种采用上述任一实施例的磨抛一体平坦化加工装置来进行工

件表面处理的方法,包括如下步骤:

102.s1,通过冷媒供应装置60持续向工件主轴20及磨具主轴10各自的冰冻流道中持续供应冷媒,使它们的安装盘处形成低温。

103.s2,向工件40和工件主轴20的安装盘或半导体制冷片的前端面添加冰冻凝固液,并将工件与工件主轴的安装盘或半导体制冷片的前端面贴合,通过低温使冰冻凝固液在工件和工件主轴的安装盘之间冰冻形成冰冻连接层使工件安装至所述安装盘上。可以按照同样的方式将磨具30通过冰冻连接层安装在磨具主轴上,并且,所述磨具优选采用冰冻磨具。

104.s3,所述工件主轴和/或磨具主轴由所述驱动机构驱动自转,同时进给驱动机构驱动磨具30对工件40的表面进行处理。研磨时,所述磨具主轴和工件主轴的转速在10~100000转/分钟。磨具对工件施加的压力为0~500kgf/cm2。磨具与工件的相对进给速率为0.01~500微米/分钟。最终抛光出的产品表面粗糙度可以达到0.1纳米原子级别。

105.s4,处理完成后,至少所述工件主轴停止自转,使所述冰冻连接层融化后将处理后的工件从工件主轴上取下,融化所述冰冻连接层时,是向所述冰冻连接层吹热气或喷洒热水等实现冰冻连接层的快速融化,所采用的热介质的温度在25

‑

50℃之间。

106.在上料和下料时,可以通过下料机器人自动实现,当然也可以人工操作实现。进一步,所述磨具与所述工件的相对端局部重合,且所述磨具的外圆过所述工件的中心,从而研磨时,可以通过清洁装置对工件旋出到磨具外侧的部分(外露部分401)进行清洗以保证工件的洁净。在清洗后,通过测量装置测量研磨后的工件的厚度和/或ttv和/或表面参数(如平整度)。并且,可以通过测量研磨后工件的厚度来控制研磨的停止。进一步,所述工件主轴20和/或磨具主轴10间具有程序控制的预定轨迹的相对平移运动,例如所述工件主轴20可以相对所述磨具主轴平移,或磨具主轴可相对工件主轴平移,从而可以消除固定对磨产生的菊花纹状加工纹路,从而改善产品的平坦度指标和表面质量。

107.当需要在所述磨具主轴10上制备冰冻磨具时,其加工过程如下,先将治具302通过冰冻连接层或导热胶层等固定在磨具主轴10上,然后通过自动灌注装置向所述治具302的所有槽和/或孔301内添加可通过冷冻得到冰冻磨材的混合物,冷媒持续对混合物进行冷冻,从而得到冰冻治具。在需要补充冰冻磨材时,同样按照上述方法向槽和/或孔内添加混合物。

108.实施例6

109.本实施例进一步提供了一种采用上述实施例3或4的磨抛一体平坦化加工装置进行工件表面处理的方法,其包括如下步骤:

110.s10,所述上下料机器人5从供料容器3上取一个工件40,并将工件40通过冰冻连接层400安装至与倒角磨具对应的工件主轴上,形成冰冻连接层的具体方法如上述实施例1中揭示的内容,此处不作赘述。

111.s20,所述倒角磨具自转,所述工件主轴自转,进给驱动机构驱动倒角磨具对工件进行顶面的倒角加工。

112.s30,完成倒角加工后,使工件移动(平移或旋转)至与粗磨或半精磨磨具对应,所述磨具主轴自转,所述工件主轴自转,进给驱动机构驱动粗磨或半精磨磨具对工件进粗磨。

113.s40,完成粗磨或半精磨后,使工件移动至与精磨磨具对应,所述精磨磨具自转,所述工件主轴自转,进给驱动机构驱动精磨磨具对工件进精磨。

114.s50,完成精磨后,使工件移动至与粗抛磨具对应,所述粗抛磨具自转,所述工件主轴自转,进给驱动机构驱动粗抛磨具对工件进粗抛。

115.s60, 完成粗抛后,使工件移动至与半精抛磨具对应,所述半精抛磨具自转,所述工件主轴自转,进给驱动机构驱动半精抛磨具对工件进行半精抛。

[0116] s70,完成半精抛后,使工件移动至与精抛磨具对应,所述精抛磨具自转,所述工件主轴自转,进给驱动机构驱动精抛磨具对工件进精抛。

[0117]

s80,完成精抛后,使工件移动至与所述倒角磨具对应,所述上下料机器人5将工件主轴上的工件吸附或抓取,然后使所述冰冻连接层融化使得加工完成的工件与工件主轴脱离;

[0118]

s90,所述上下料机器人将加工完成的工件移载到成品收集容器中。

[0119]

重复s10

‑

s90,持续进行不同工件的表面磨抛。

[0120]

在上述s30

‑

s70的至少一个步骤的同时,优选s30

‑

s70的每个步骤的同时,通过清洁装置对工件旋出到磨具外侧的部分进行清洗以保证工件的洁净。在清洗后,通过测量装置测量研磨后的工件的厚度和/或ttv和/或表面参数(如平整度)。并且,可以通过测量研磨后工件的厚度来控制研磨的停止。当然,在其他实施例中,也可以在工件从一个磨具移动到下一个磨具的过程中进行工件朝向磨具的表面的清洗和检测。

[0121]

进一步,在s80之后,s90之前,所述上下料机器人将工件翻转180

°

(翻面),使工件未被处理的表面朝向磨具,然后再重复s10

‑

s90步骤,实现工件的另一面的处理,从而实现双面打磨。

[0122]

本发明尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1