具有排气功能的压铸模架的制作方法

1.本实用新型涉及模具技术领域,特别涉及一种压铸模架。

背景技术:

2.压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压。由于压铸具有高速、高压的特点,金属熔体的喷射速度很快,填充型腔的过程中不可避免地会产生紊流,型腔中的空气不能及时排出,最终留在铸件内部形成孔洞,影响铸件成型质量。

3.目前许多压铸模都采用真空压铸的方式,这样压铸出来的产品精密度高,飞边少。所谓真空压铸法就是先用真空装置将模具型腔内的空气抽出造成真空,然后压射熔融的金属的方法,其一般具有一个与型腔相通的排气孔,一般模具的排气孔都设计成直管形,在压铸过程中,金属液在高压情况下容易从排气孔内溅出,造成对工作人员的伤害。现有技术中也有设计成迷宫型排气孔的,但此种排气孔加工不方便,成本高。且目前排气结构的安装方式不够科学,定位不准,不方便安装,且安装后排气块的锁紧强度不够,在气流的冲击下,可能会被从模架冲出来。

4.本实用新型的目的就是提供一种能够克服上述缺陷的具有排气功能的压铸模架。

技术实现要素:

5.本实用新型主要解决的技术问题是提供一种具有排气功能的压铸模架,通过对上、下排气块之间额排气间隙以及上、下排气块的安装方式的机构改进,使得本压铸模架压铸时气体能够会从排气间隙平稳排出,不会发生喷料问题,排气效果好;且上、下排气块的安装定位方式巧妙,保证安装精度等。

6.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种具有排气功能的压铸模架,包括上模板和下模板,所述上模板和所述下模板能够扣合且二者之间形成型腔,所述上模板的边缘设有用于安装上排气块的上安装槽,所述下模板设有用于安装下排气块的下安装槽,所述上安装槽和所述下安装槽均设有矩形凸起,所述上排气块和所述下排气块均具有与所述矩形凸起相匹配的矩形凹槽;

7.通过将所述上排气块的矩形凹槽与所述上模板的矩形凸起相配合,并通过螺栓将所述上排气块锁紧固定于所述上模板;

8.通过将所述下排气块的矩形凹槽与所述下模板的矩形凸起相配合,并通过螺栓将所述下排气块锁紧固定于所述下模板;

9.所述上排气块的下表面设有上锯齿面,所述下排气块的上表面设有下锯齿面,所述上锯齿面和所述下锯齿面分别是从内到外依次是圆滑的波浪形锯齿面和矩形锯齿面,所述上锯齿面和所述下锯齿面相互吻合且二者之间形成排气间隙;

10.所述排气间隙与所述型腔连通。

11.进一步地说,所述上模板的上安装槽和所述下模板的下安装槽处均设有四个螺栓孔。

12.进一步地说,所述波浪形锯齿面之间的排气间隙的宽度大于所述矩形锯齿面之间的排气间隙的宽度。

13.进一步地说,所述波浪形锯齿面之间的排气间隙的宽度为0.5

‑

1.0mm,所述矩形锯齿面之间的排气间隙的宽度为0.1

‑

0.5mm。

14.进一步地说,所述波浪形锯齿面的锯齿均等宽,所述矩形锯齿面的锯齿也均等宽。

15.本实用新型的有益效果是:

16.本实用新型包括上、下模板,上、下模板的安装槽内安装有上、下排气块,上排气块的上锯齿面和下排气块的下锯齿面分别是从内到外依次是圆滑的波浪形锯齿面和矩形锯齿面,上锯齿面和下锯齿面相互吻合且二者之间形成排气间隙,一是由于波浪形锯齿边缘光滑,更易于气体流动,矩形锯齿相对有棱角会减缓气流速度,且月靠近型腔的位置,气体流动速度越大,因此采用内侧为波浪形锯齿面和外侧为矩形锯齿面的方式,能够使得气体速度逐渐减小,降低气流的冲击力,同时其对金属液起到了阻挡和缓冲作用,使得金属液不会溅射出来而伤到工作人员,保护了工作人员;二是,相较于迷宫型排气孔的方式,在达到较佳的排气效果的情况下,还易于加工,只要分两次分别加工波浪形锯齿面和矩形锯齿面即可,降低加工成本和不良率;

17.同时,本实用新型的上、下排气块通过安装槽和矩形凸块向配合定位,再通过螺栓锁紧的方式安装固定,定位精准,不会装偏,且安装过程易于操作,锁紧固定力强,再加上矩形凸起和矩形凹槽的配合限位,即时再大的气流也不会将上、下排气块从安装槽中冲出来;

18.再者,本实用新型的波浪形锯齿面之间的排气间隙的宽度大于矩形锯齿面之间的排气间隙的宽度,此结构设计还是配合靠近型腔的位置气体流速较大设计的,进一步提高排气效果和对金属液的阻挡效果。

19.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

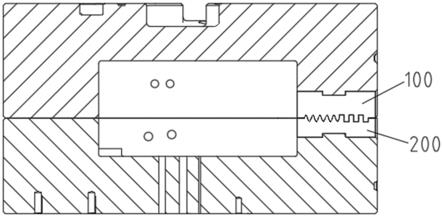

20.图1是本实用新型的外观图(上排气块和下排气块未安装);

21.图2是本实用新型的侧视图(上排气块和下排气块未安装);

22.图3是本实用新型的俯视图(上排气块和下排气块未安装);

23.图4是图3的a

‑

a向的剖视图(上排气块和下排气块未安装);

24.图5是图3的a

‑

a向的剖视图(上排气块和下排气块安装后);

25.图6是本实用新型的上安装块和下安装块的主视图;

26.附图中各部分标记如下:

27.上模板10、上安装槽101、矩形凸起102、螺栓孔103;

28.下模板20、下安装槽201;

29.型腔30;

30.上排气块100、矩形凹槽1001、波浪形锯齿面1002、矩形锯齿面1003、排气间隙1004、下排气块200。

具体实施方式

31.以下通过特定的具体实施例说明本实用新型的具体实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的优点及功效。本实用新型也可以其它不同的方式予以实施,即,在不背离本实用新型所揭示的范畴下,能予不同的修饰与改变。

32.实施例:一种具有排气功能的压铸模架,如图1到图6所示,包括上模板10和下模板20,所述上模板和所述下模板能够扣合且二者之间形成型腔30,所述上模板的边缘设有用于安装上排气块100的上安装槽101,所述下模板设有用于安装下排气块200的下安装槽201,所述上安装槽和所述下安装槽均设有矩形凸起102,所述上排气块和所述下排气块均具有与所述矩形凸起相匹配的矩形凹槽1001;

33.通过将所述上排气块的矩形凹槽与所述上模板的矩形凸起相配合,并通过螺栓将所述上排气块锁紧固定于所述上模板;

34.通过将所述下排气块的矩形凹槽与所述下模板的矩形凸起相配合,并通过螺栓将所述下排气块锁紧固定于所述下模板;

35.所述上排气块的下表面设有上锯齿面,所述下排气块的上表面设有下锯齿面,所述上锯齿面和所述下锯齿面分别是从内到外依次是圆滑的波浪形锯齿面1002和矩形锯齿面1003,所述上锯齿面和所述下锯齿面相互吻合且二者之间形成排气间隙1004;

36.所述排气间隙与所述型腔连通。

37.本实施例中,所述上模板的上安装槽和所述下模板的下安装槽处均设有四个螺栓孔103。

38.本实施例中,所述波浪形锯齿面之间的排气间隙的宽度大于所述矩形锯齿面之间的排气间隙的宽度。

39.本实施例中,较佳的是,所述波浪形锯齿面之间的排气间隙的宽度为0.5

‑

1.0mm,所述矩形锯齿面之间的排气间隙的宽度为0.1

‑

0.5mm。

40.更佳的是,所述波浪形锯齿面的锯齿均等宽,所述矩形锯齿面的锯齿也均等宽。在保证排气效果的情况下,此结构设计,进一步降低加工难度,降低加工成本,提高排气块的加工良率等。

41.本实用新型的工作原理和工作过程:

42.上、下模板的安装槽内安装有上、下排气块,上排气块的上锯齿面和下排气块的下锯齿面分别是从内到外依次是圆滑的波浪形锯齿面和矩形锯齿面,上锯齿面和下锯齿面相互吻合且二者之间形成排气间隙,一是由于波浪形锯齿边缘光滑,更易于气体流动,矩形锯齿相对有棱角会减缓气流速度,且月靠近型腔的位置,气体流动速度越大,因此采用内侧为波浪形锯齿面和外侧为矩形锯齿面的方式,能够使得气体速度逐渐减小,降低气流的冲击力,同时其对金属液起到了阻挡和缓冲作用,使得金属液不会溅射出来而伤到工作人员,保护了工作人员;二是,相较于迷宫型排气孔的方式,在达到较佳的排气效果的情况下,还易于加工,只要分两次分别加工波浪形锯齿面和矩形锯齿面即可,降低加工成本和不良率;

43.上、下排气块通过安装槽和矩形凸块向配合定位,再通过螺栓锁紧的方式安装固定,定位精准,不会装偏,且安装过程易于操作,锁紧固定力强,再加上矩形凸起和矩形凹槽的配合限位,即时再大的气流也不会将上、下排气块从安装槽中冲出来;

44.波浪形锯齿面之间的排气间隙的宽度大于矩形锯齿面之间的排气间隙的宽度,此

结构设计还是配合靠近型腔的位置气体流速较大设计的,进一步提高排气效果和对金属液的阻挡效果。

45.以上所述仅为本实用新型的实施例,并非因此以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1