一种H型钢打磨装置的制作方法

一种h型钢打磨装置

技术领域

1.本实用新型涉及一种h型钢打磨装置,应用于h型钢打磨技术领域。

背景技术:

2.h型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母“h”相同而得名。由于h型钢的各个部位均以直角排布,因此h型钢在各个方向上都具有抗弯能力强、施工简单、节约成本和结构重量轻等优点,已被广泛应用。在h型钢加工过程中,需要对其表现进行打磨,以将其表面的毛刺、杂物去除,由于h型钢的特定结构,现有技术中的h型钢打磨装置需要反复多次对h型钢的各个表面进行打磨,打磨效率低,且连续翻转h型钢也需要大量的人工和物力,效率低下。

技术实现要素:

3.为解决现有技术方案的缺陷,本实用新型公开了一种h型钢打磨装置,本技术具有省时省力、打磨效率高的优点。

4.本实用新型公开了一种h型钢打磨装置,包括:底座、输送架、侧支撑板、左限位条、右限位条、限位气缸、滚轮、横板、升降气缸、升降板、安装箱、打磨电机、主打磨头、l型安装板、横轴、主锥齿轮、副锥齿轮一、次打磨头、次锥齿轮和副锥齿轮二,所述底座上安装一个输送架,所述输送架沿底座的长边方向向内延伸,所述底座上端面左右两端分别竖直固接一块侧支撑板,所述侧支撑板置于底座外侧,所述左限位条通过连接杆与左侧侧支撑板固接,右侧侧支撑板对应于左限位条的位置水平安装一个限位气缸,所述限位气缸的活塞杆向左延伸且末端固接一个右限位条,所述左限位条与右限位条一一对应,所述左限位条与右限位条相对一侧的端面上均开有一个开口槽,且每个开口槽内均转动安装一排滚轮,通过左限位条、右限位条上的滚轮将待打磨h型钢夹紧限位,两块侧支撑板顶端水平固接一块横板,所述横板上端面中部竖直安装一个升降气缸,两块侧支撑板上侧之间滑动装配一块升降板,所述升降气缸的活塞杆向下延伸且活塞杆末端与升降板固接,所述升降板下端面偏左一侧固接一个安装箱,所述安装箱内装配一个打磨电机,所述打磨电机的输出轴向下穿过安装箱底部且末端固接一个主打磨头,所述主打磨头置于待打磨h型钢两翼缘板间隙的正上方,所述安装箱下端面左右两侧分别固接一块l型安装板,所述l型安装板的水平部背离安装箱向外延伸,所述l型安装板的竖直部上水平转动安装一根横轴,所述打磨电机的输出轴上套装一个主锥齿轮,所述横轴朝向打磨电机输出轴的一端固接一个与主锥齿轮啮合的副锥齿轮一,所述l型安装板的竖直部上均竖直转动安装一根次打磨头,所述次打磨头顶部设置一根短轴,所述短轴通过轴承与同一侧的l型安装板转接,所述短轴上端固接一个次锥齿轮,所述横轴背离安装箱的一端均固接一个与次锥齿轮啮合的副锥齿轮二。

5.所述右限位条右端面内外两侧分别固接一根导杆,所述导杆向右穿过右侧侧支撑板并与其滑动配合。

6.两块侧支撑板相对一侧的端面上侧均固接一条导轨,所述升降板左右两端面上开

有与导轨匹配的凹槽,所述升降板通过凹槽与导轨滑动配合。

7.所述主打磨头、次打磨头均为圆柱形打磨头,所述主打磨头的外径与待打磨h型钢上两翼缘板之间的水平间距匹配,所述主打磨头的高度大于待打磨h型钢腹板到翼缘板顶端之间的纵向间距。

8.所述次打磨头的高度大于待打磨h型钢翼缘板高度的一半。

9.当主打磨头嵌入待打磨h型钢的两块翼缘板之间的间隙时,所述次打磨头外壁与待打磨h型钢的外壁接触。

10.采用本技术方案,具有以下优点:

11.1、省时省力;

12.2、打磨效率高。

附图说明

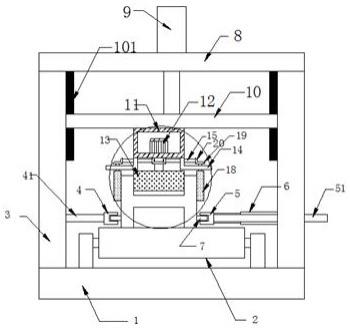

13.图1是本实用新型一种h型钢打磨装置的主视结构示意图;

14.图2是图1中圆圈处的放大结构示意图;

15.图3是本实用新型中右限位条的俯视结构示意图。

16.其中:1-底座;2-输送架;3-侧支撑板;4-左限位条;5-右限位条;6-限位气缸;7-滚轮;8-横板;9-升降气缸;10-升降板;11-安装箱;12-打磨电机;13-主打磨头;14-l型安装板;15-横轴;16-主锥齿轮;17-副锥齿轮一;18-次打磨头;19-次锥齿轮;20-副锥齿轮二;41-连接杆;51-导杆;101-导轨;181-短轴。

具体实施方式

17.如图1~3所示,本实用新型公开了一种h型钢打磨装置,包括:底座1、输送架2、侧支撑板3、左限位条4、右限位条5、限位气缸6、滚轮7、横板8、升降气缸9、升降板10、安装箱11、打磨电机12、主打磨头13、l型安装板14、横轴15、主锥齿轮16、副锥齿轮一17、次打磨头18、次锥齿轮19和副锥齿轮二20,所述底座1上安装一个输送架2,所述输送架2沿底座1的长边方向向内延伸,所述底座1上端面左右两端分别竖直固接一块侧支撑板3,所述侧支撑板3置于底座1外侧,所述左限位条4通过连接杆41与左侧侧支撑板3固接,右侧侧支撑板3对应于左限位条4的位置水平安装一个限位气缸6,所述限位气缸6的活塞杆向左延伸且末端固接一个右限位条5,所述左限位条4与右限位条5一一对应,所述左限位条4与右限位条5相对一侧的端面上均开有一个开口槽,且每个开口槽内均转动安装一排滚轮7,通过左限位条4、右限位条5上的滚轮7将待打磨h型钢夹紧限位,两块侧支撑板3顶端水平固接一块横板8,所述横板8上端面中部竖直安装一个升降气缸9,两块侧支撑板3上侧之间滑动装配一块升降板10,所述升降气缸9的活塞杆向下延伸且活塞杆末端与升降板10固接,所述升降板10下端面偏左一侧固接一个安装箱11,所述安装箱11内装配一个打磨电机12,所述打磨电机12的输出轴向下穿过安装箱11底部且末端固接一个主打磨头13,所述主打磨头13置于待打磨h型钢两翼缘板间隙的正上方,所述安装箱11下端面左右两侧分别固接一块l型安装板14,所述l型安装板14的水平部背离安装箱11向外延伸,所述l型安装板14的竖直部上水平转动安装一根横轴15,所述打磨电机12的输出轴上套装一个主锥齿轮16,所述横轴15朝向打磨电机12输出轴的一端固接一个与主锥齿轮16啮合的副锥齿轮一17,所述l型安装板14的竖直部

上均竖直转动安装一根次打磨头18,所述次打磨头18顶部设置一根短轴181,所述短轴181通过轴承与同一侧的l型安装板14转接,所述短轴181上端固接一个次锥齿轮19,所述横轴15背离安装箱11的一端均固接一个与次锥齿轮19啮合的副锥齿轮二20。

18.所述右限位条5右端面内外两侧分别固接一根导杆51,所述导杆51向右穿过右侧侧支撑板3并与其滑动配合。

19.两块侧支撑板3相对一侧的端面上侧均固接一条导轨101,所述升降板10左右两端面上开有与导轨101匹配的凹槽,所述升降板10通过凹槽与导轨101滑动配合。

20.所述主打磨头13、次打磨头18均为圆柱形打磨头,所述主打磨头13的外径与待打磨h型钢上两翼缘板之间的水平间距匹配,所述主打磨头13的高度大于待打磨h型钢腹板到翼缘板顶端之间的纵向间距。

21.所述次打磨头18的高度大于待打磨h型钢翼缘板高度的一半。

22.当主打磨头13嵌入待打磨h型钢的两块翼缘板之间的间隙时,所述次打磨头18外壁与待打磨h型钢的外壁接触。

23.本实用新型是这样实施的:使用时,将待打磨的h型钢置于输送架2上,通过限位气缸6带动右限位条5向左移动,通过左限位条4以及右限位条5上的滚轮7将待打磨h型钢的左右两侧夹紧限位,通过升降气缸9带动升降板10下移,升降板10带动其下侧构件同步移动,这样主打磨头13嵌入待打磨h型钢上两翼缘板的间隙内,主打磨头13左右两侧外壁与h型钢的左右两侧的翼缘板接触,主打磨头13底部与h型钢腹板接触,同时次打磨头18与h型钢翼缘板的外壁接触,启动打磨电机12,打磨电机12带动主打磨头13转动,同时主锥齿轮16可带动横轴15上的副锥齿轮一17和副锥齿轮二20转动,最终可带动连接在次打磨头18上的次锥齿轮19转动,进而可同步带动次打磨头18转动,这样当待打磨h型钢向内行走时,可对待打磨h型钢整个上半部进行打磨,当需要对h型钢下半部进行打磨时,只需将待打磨h型钢翻转过来即可,整个打磨过程只需翻转h型钢一次,可大大提高对h型钢的打磨效率。

24.最后应说明的是:以上实施例仅用以说明本实用新型而并非限制本实用新型所描述的技术方案;因此,尽管本说明书参照上述的各个实施例对本实用新型已进行了详细的说明,但是,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换;而一切不脱离本实用新型的精神和范围的技术方案及其改进,其均应涵盖在本实用新型的权利要求范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1