一种等离子体增强的原子层沉积设备的制作方法

1.本实用新型涉及原子层沉积技术领域,尤其涉及一种等离子体增强的原子层沉积设备。

背景技术:

2.原子层沉积(ald)技术由于其优异的自限域性、均匀性、和速率可控性等优点,使其在半导体产业中有着广泛应用前景,例如晶体管栅极电介质层(高k材料),光电元件的涂层,晶体管中的扩散势垒层和互联势垒层,集成电路中的互连层,集成电路中金属

‑

绝缘层

‑

金属(mim)电容器涂层等。

3.通过等离子体增强的ald(peald)技术是在加热型ald基础上的一个重要发展。在peald中,除了通过加热来提供化学反应所需的能量以外,等离子体是更为主要的能量来源,因而可以实现较低温度下的高质量薄膜的生长。peald设备一般包括真空反应腔体系统、等离子体发生系统、惰性载气系统、前驱物输运系统、加热系统、尾气处理系统以及电子控制系统等。

4.现有的小型peald设备的真空反应腔体系统一般是圆柱形,采用掀盖式进样方式,并且采用单口进气模式。在更换反应基底时,掀盖式进样方式会使整个系统失去真空并引入不必要的杂质。同时,平顶式设计不利于前驱物以及等离子体的均匀扩散。采用单口模式的进气系统也不利于前驱物在大面积基底上吸附的均匀性。前驱物输运系统往往采用一个完整的加热模块并共享输气管路,这些会造成前驱物之间的污染以及进入反应腔体前的副反应。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中的小型peald设备的真空反应腔体系统一般是圆柱形,采用掀盖式进样方式,并且采用单口进气模式。在更换反应基底时,掀盖式进样方式会使整个系统失去真空并引入不必要的杂质。同时,平顶式设计不利于前驱物以及等离子体的均匀扩散。采用单口模式的进气系统也不利于前驱物在大面积基底上吸附的均匀性。前驱物输运系统往往采用一个完整的加热模块并共享输气管路,这些会造成前驱物之间的污染以及进入反应腔体前的副反应的问题,而提出的一种等离子体增强的原子层沉积设备。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种等离子体增强的原子层沉积设备,包括真空反应腔、反应气、惰性气体瓶、前驱物输运模块、加热模块、分子真空泵、真空泵和废气处理系统,所述真空反应腔的上端固定连通有等离子发生腔,所述等离子发生腔的上端固定设置有等离子体发生腔进气口,所述等离子发生腔与真空反应腔的连接处设置有阀门,所述真空反应腔的上端对称连通有两个真空反应腔进气管,所述真空反应腔进气管位于真空反应腔内的一端固定连通有矩阵式进气喷嘴,所述真空反应腔的底部内侧通过升降机构固定安设有温控加热样品台,所述真

空反应腔的侧壁还固定插设有真空计,所述真空反应腔的下端一侧固定设置有真空反应腔出气口,所述真空反应腔的侧壁固定连通有进样腔,所述进样腔内部中间位置设置有将进样腔分隔成上下两部分的进样导轨,所述进样腔的一端下侧相邻设置有进样腔进气口和进样腔出气口;

8.所述反应气和惰性气体瓶分别通过反应气输运通路和惰性载气输运管路与真空反应腔的等离子体发生腔进气口连接,所述惰性载气输运管路还与进样腔进气口连通,所述前驱物瓶上设置有独立气体输运管路,所述惰性载气输运管路与独立气体输运管路连接,所述独立气体输运管路与真空反应腔进气管连接,所述分子真空泵通过节流阀与真空反应腔出气口连接,所述真空泵、分子真空泵和真空反应腔出气口均与进样腔出气口连接,所述真空泵和废气处理系统连接。

9.优选的,所述进样腔和真空反应腔的连接处设置有自动开启舱门。

10.优选的,所述反应气输运通路和惰性载气输运管路上均设有气体流量计和气体控制阀。

11.优选的,所述真空反应腔的中间部设置有加热层,所述真空反应腔的外侧设置有保温层。

12.优选的,所述进样腔远离真空反应腔的一端上侧设置有可开启上盖。

13.优选的,所述升降机构包括通过密封轴承转动套接在真空反应腔底部的螺纹筒,所述螺纹筒的上端内壁螺纹套接有升降螺杆,所述升降螺杆固定在温控加热样品台的下端,所述螺纹筒的下端固定连接有从动锥齿轮,所述真空反应腔的下端固定设置有驱动电机,所述驱动电机的输出轴固定连接有与从动锥齿轮啮合的主动锥齿轮,所述温控加热样品台的下端和真空反应腔的底部内壁之间对称固定连接有多根限位伸缩杆。

14.优选的,所述真空反应腔的上端设为蚌壳形结构。

15.与现有技术相比,本实用新型提供了一种等离子体增强的原子层沉积设备,具备以下有益效果:

16.1、该等离子体增强的原子层沉积设备,通过在真空反应腔上安装一个独立的进样腔可以保证更换反应基底时反应腔体内部的真空系统不会被破坏节省再次获得真空的时间,基于等离子体的形成以及扩散规律,设计了蚌壳形的反应腔穹顶,同时在其顶部配置一个电感耦合等离子体发生腔,蚌壳形的反应腔顶部设计也有利于等离子体以及前驱物的均匀扩散,同时矩阵式进气喷嘴的设计能够最大限度地提高前驱物在大面积基底上吸附的均匀性,独立的输气管路以及加热模块能够根据不同的前驱物性质准确输送前驱物并且解决了前驱物的污染隐患,能够提高原子层沉积设备的工作效率,沉积均匀性,前驱物输运的效率和精准控制。

17.2、该等离子体增强的原子层沉积设备,通过可升降的温控加热样品台能够保证温控加热样品台与反应基底之间的完美接触,保证反应基底的温度均匀性。

18.3、该等离子体增强的原子层沉积设备,通过模块化的结构可拆卸连接,便于清洗,能够提高维护的效率,降低镀膜过程中杂质的引入以及维护成本,且只需将等离子发生腔与真空反应腔连接处的阀门关闭即可完成加热型原子层沉积的工作。

19.而且该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本实用新型能够提高原子层沉积设备的工作效率,沉积均匀性,前驱物输运的效率和精准控制,便

于清洗,能够提高维护的效率。

附图说明

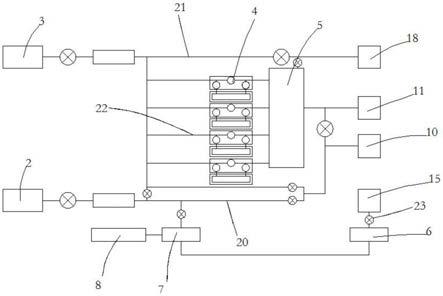

20.图1为本实用新型提出的一种等离子体增强的原子层沉积设备的结构示意图;

21.图2为本实用新型提出的一种等离子体增强的原子层沉积设备的真空反应腔的结构示意图。

22.图中:1真空反应腔、2反应气、3惰性气体瓶、4前驱物输运模块、5加热模块、6分子真空泵、7真空泵、8废气处理系统、9等离子发生腔、10等离子体发生腔进气口、11真空反应腔进气管、12矩阵式进气喷嘴、13温控加热样品台、14真空计、15真空反应腔出气口、16进样腔、17进样导轨、18进样腔进气口、19进样腔出气口、20反应气输运通路、21惰性载气输运管路、22独立气体输运管路、23节流阀、24自动开启舱门、25加热层、26保温层、27可开启上盖、28螺纹筒、29升降螺杆、30从动锥齿轮、31驱动电机、32主动锥齿轮、33限位伸缩杆。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

24.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.参照图1

‑

2,一种等离子体增强的原子层沉积设备,包括真空反应腔1、反应气2、惰性气体瓶3、前驱物输运模块4、加热模块5、分子真空泵6、真空泵7和废气处理系统8,真空反应腔1的上端固定连通有等离子发生腔9,等离子发生腔9的上端固定设置有等离子体发生腔进气口10,等离子发生腔9与真空反应腔1的连接处设置有阀门,真空反应腔1的上端对称连通有两个真空反应腔进气管11,真空反应腔进气管11位于真空反应腔1内的一端固定连通有矩阵式进气喷嘴12,真空反应腔1的底部内侧通过升降机构固定安设有温控加热样品台13,真空反应腔1的侧壁还固定插设有真空计14,真空反应腔1的下端一侧固定设置有真空反应腔出气口15,真空反应腔1的侧壁固定连通有进样腔16,进样腔16内部中间位置设置有将进样腔16分隔成上下两部分的进样导轨17,进样腔16的一端下侧相邻设置有进样腔进气口18和进样腔出气口19;

26.反应气2和惰性气体瓶3分别通过反应气输运通路20和惰性载气输运管路21与真空反应腔1的等离子体发生腔进气口10连接,惰性载气输运管路21还与进样腔进气口18连通,前驱物输运模块4上设置有独立气体输运管路22,惰性载气输运管路21与独立气体输运管路22连接,独立气体输运管路22与真空反应腔进气管11连接,分子真空泵6通过节流阀23与真空反应腔出气口15连接,真空泵7、分子真空泵6和真空反应腔出气口15均与进样腔出气口19连接,真空泵6和废气处理系统8连接。

27.进样腔16和真空反应腔1的连接处设置有自动开启舱门24。

28.反应气输运通路20和惰性载气输运管路21上均设有气体流量计和气体控制阀。

29.真空反应腔1的中间部设置有加热层25,真空反应腔1的外侧设置有保温层26。

30.进样腔16远离真空反应腔1的一端上侧设置有可开启上盖27。

31.升降机构包括通过密封轴承转动套接在真空反应腔1底部的螺纹筒28,螺纹筒28的上端内壁螺纹套接有升降螺杆29,升降螺杆29固定在温控加热样品台13的下端,螺纹筒28的下端固定连接有从动锥齿轮30,真空反应腔1的下端固定设置有驱动电机31,驱动电机31的输出轴固定连接有与从动锥齿轮30啮合的主动锥齿轮32,温控加热样品台13的下端和真空反应腔1的底部内壁之间对称固定连接有多根限位伸缩杆33。

32.真空反应腔1的上端设为蚌壳形结构。

33.本实用新型中,使用时,反应气输运通路20与惰性载气输运管路21通过气体流量计以及气体控制阀体后与真空反应腔1的等离子体发生腔进气口10连接;惰性载气输运管路21通过气体流量计以及气体控制阀体与进样腔的进气口18连接提供进样腔的气体;惰性载气输运管路21通过气体流量计以及气体控制阀体与独立的独立气体输运管路22连接提供前驱物的载气系统;加热模块5分别对不同前驱物瓶以及输运管道加热提供必要的蒸气压;输运的独立气体输运管路22与真空反应腔进气管11连接,然后通过矩阵式进气喷嘴12实现前驱物在真空反应腔1中的均匀分布;分子真空泵6通过节流阀23与真空反应腔出气口15连接保证真空腔体合适的压力环境;真空泵7与分子真空泵6以及真空反应腔出气口15和进样腔出气口19连接提供真空系统;真空泵7与废气处理系统8连接完成未反应的前驱物以及镀膜副产物的处理。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1