一种应用在真空镀膜设备上的双驱动转盘系统的制作方法

1.本实用新型属于真空镀膜技术领域,具体涉及一种自转轴可单独在某个沉积源的前侧自转,有效缩短试验周期、节省费用,既适用于公转加自转传动的正常生产镀膜使用,也适用于研发试验使用,设备使用率高,实用性强的应用在真空镀膜设备上的双驱动转盘系统。

背景技术:

2.我们现在一般地把真空蒸镀、溅射镀膜、离子镀等都称为物理气相沉积(physical vapor deposition),较为成熟的物理气相沉积方法主要有多弧镀与磁控溅射镀两种方式。无论是装饰涂层还是刀具等硬质涂层,都要求被镀工件表面必须厚度均匀一致。因此,在镀膜过程中须有两个或三个转动量才能满足要求,即:在要求大工件台转动的同时(公转),小的工件承载台也需要转动(自转),并且,工件本身还能同时自转。现有的真空镀膜设备,在镀制工件的时候,一般采用公转加自转的传统模式,使工件表面产生均匀的镀层;然而,在进行某些镀膜工艺研发的试验过程中,采用这类常规的镀膜运行机构,由于整个镀膜过程耗费的时间较长,进而延长了试验周期,提升了试验费用,且设备的利用率很低。故有必要对现有技术的真空镀膜设备的镀膜运行机构予以改进。

技术实现要素:

3.本实用新型就是针对上述问题,提供一种自转轴可单独在某个沉积源的前侧自转,有效缩短试验周期、节省费用,既适用于公转加自转传动的正常生产镀膜使用,也适用于研发试验使用,设备使用率高,实用性强的应用在真空镀膜设备上的双驱动转盘系统。

4.本实用新型所采用的技术方案是:该应用在真空镀膜设备上的双驱动转盘系统包括设置在真空室内部的下转盘,其特征在于:所述下转盘上转动设置有若干组、沿同一圆周竖向布置的自转轴,自转轴上设置有工件挂具,且自转轴的上端分别与下转盘上方设置的上转盘转动相连,所述上转盘与下转盘之间还通过支撑立杆固定相连;所述自转轴上、穿过下转盘的下端,分别设置有用于带动自转轴旋转的小齿轮,并且,所述小齿轮分别与下转盘下方设置的自转大齿轮的外齿相啮合;所述自转大齿轮中部的下侧设置有空芯主轴,空芯主轴与真空室底部固定设置的主轴轴承座转动相连,所述空芯主轴的下端部设置有空芯轴从动齿轮,空芯轴从动齿轮与大齿轮驱动电机输出端设置的空芯轴主动齿轮相啮合;同时,所述下转盘中部的转盘主轴穿过空芯主轴的中部通腔,且转盘主轴的下端,通过联轴器与转盘驱动电机的输出端相连。

5.所述空芯轴主动齿轮的齿轮轴的一端,通过联轴器与大齿轮驱动电机的输出端相连,空芯轴主动齿轮的齿轮轴的另一端,则通过主动齿轮轴承座与主轴轴承座上设置的连接支架相连。以确保空芯轴主动齿轮与空芯主轴下端设置的空芯轴从动齿轮之间啮合传动的平稳性,提升装置的运行可靠性。

6.所述主轴轴承座与空芯主轴之间设置有两组外圈轴承,外圈轴承之间设置有外圈

磁流体密封;所述空芯主轴与转盘主轴之间设置有两组内圈轴承,内圈轴承之间设置有内圈磁流体密封。以对空芯主轴与主轴轴承座、以及转盘主轴与空芯主轴之间,进行旋转轴类的真空密封,提升密封可靠性,并延长装置的使用寿命。

7.所述自转轴的下端分别通过转轴旋转座,与下转盘外沿圆周上的通孔相连;且自转轴端部与转轴旋转座之间还设置有转动轴承。以利于自转轴随小齿轮的旋转而连续转动,并方便自转轴相关结构的保养和维护。

8.所述下转盘、自转大齿轮和小齿轮的外侧,设置有转盘屏蔽罩。以在工件真空镀膜的过程中,有效防止下转盘、自转大齿轮和小齿轮等传动零部件的表面被镀上薄膜。

9.本实用新型的有益效果:由于本实用新型采用其上转动设置有若干组、沿同一圆周竖向布置的自转轴的下转盘,自转轴上设置有工件挂具;自转轴的上端分别与上转盘转动相连,上转盘与下转盘之间通过支撑立杆固定相连;自转轴上、穿过下转盘的下端,分别设置有小齿轮,且小齿轮分别与下转盘下方设置的自转大齿轮的外齿相啮合;自转大齿轮中部下侧的空芯主轴与真空室底部的主轴轴承座转动相连,空芯主轴的下端设置有空芯轴从动齿轮,空芯轴从动齿轮与大齿轮驱动电机输出端设置的空芯轴主动齿轮相啮合;下转盘中部的转盘主轴穿过空芯主轴的中部通腔,转盘主轴的下端与转盘驱动电机输出端相连的结构形式,所以其设计合理,结构紧凑,自转轴可单独在某个沉积源的前侧自转,使工件挂具上的镀膜工件能够在任意位置停留,满足科研机构对涂层设备的要求,有效缩短试验周期、节省费用,既适用于公转加自转传动的正常生产镀膜使用,也适用于研发试验使用,镀膜工件的公转、自转灵活可调,设备使用率高,实用性强。

附图说明

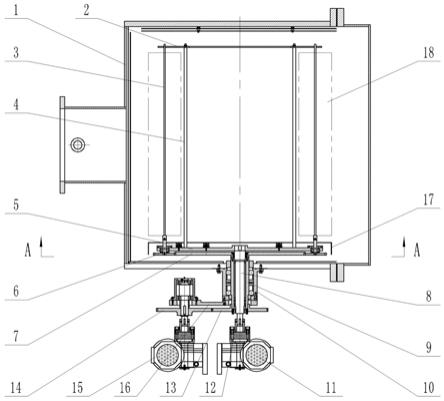

10.图1是本实用新型的一种结构示意图。

11.图2是图1沿a

‑

a线的剖视图。

12.图3是图1中的自转大齿轮位置处的一种局部结构放大图。

13.图中序号说明:1真空室、2上转盘、3自转轴、4支撑立杆、5下转盘、6小齿轮、7自转大齿轮、8转盘主轴、9空芯主轴、10主轴轴承座、11转盘驱动电机、12联轴器、13空芯轴从动齿轮、14空芯轴主动齿轮、15大齿轮驱动电机、16连接支架、17转盘屏蔽罩、18工件挂具、19沉积源、20主动齿轮轴承座、21转轴旋转座、22外圈轴承、23外圈磁流体密封、24内圈轴承、25内圈磁流体密封。

具体实施方式

14.根据图1~3详细说明本实用新型的具体结构。该应用在真空镀膜设备上的双驱动转盘系统包括设置在真空室1内部的下转盘5,下转盘5上转动设置有若干组、沿同一圆周竖向布置的自转轴3,自转轴3上设置有用于安装镀膜工件的工件挂具18。并且,各个自转轴3的上端,分别与下转盘5上方设置的上转盘2转动相连,上转盘2与下转盘5之间通过支撑立杆4固定相连。真空室1的内侧壁上,还设置有若干组用于蒸发溅射、离子溅射或磁控溅射的沉积源19。

15.自转轴3的下端分别通过转轴旋转座21,与下转盘5外沿圆周上的通孔相连;且自转轴3端部与转轴旋转座21之间还设置有转动轴承;进而利于自转轴3随小齿轮6的旋转而

连续转动,并方便自转轴3相关结构的保养和维护。自转轴3上、穿过下转盘5的下端,则分别设置有用于带动自转轴3旋转的小齿轮6;同时,小齿轮6分别与下转盘5下方设置的自转大齿轮7的外齿相啮合。下转盘5的上方,下转盘5、自转大齿轮7和小齿轮6的外侧,设置有转盘屏蔽罩17;以在工件真空镀膜的过程中,有效防止下转盘5、自转大齿轮7和小齿轮6等传动零部件的表面被镀上薄膜,确保装置的传动可靠性。

16.自转大齿轮7中部的下侧设置有空芯主轴9,空芯主轴9与真空室1底部固定设置的主轴轴承座10转动相连。空芯主轴9上、位于真空室1底部外侧的下端部,设置有空芯轴从动齿轮13,空芯轴从动齿轮13与大齿轮驱动电机15的减速机输出端设置的空芯轴主动齿轮14相啮合。空芯轴主动齿轮14的齿轮轴的一端,通过联轴器12与大齿轮驱动电机15的输出端相连,空芯轴主动齿轮14的齿轮轴的另一端,则通过主动齿轮轴承座20与主轴轴承座10上设置的连接支架16相连。从而,确保空芯轴主动齿轮14与空芯主轴9下端设置的空芯轴从动齿轮13之间啮合传动的平稳性,提升装置的运行可靠性。

17.另外,下转盘5中部的转盘主轴8同心穿过空芯主轴9的中部通腔;且转盘主轴8上、伸出到空芯主轴9外部的下端,通过联轴器12与转盘驱动电机11的减速机输出端相连。同时,主轴轴承座10与空芯主轴9之间设置有两组外圈轴承22,外圈轴承22之间设置有外圈磁流体密封23。并且,空芯主轴9与转盘主轴8之间,设置有两组内圈轴承24,内圈轴承24之间则设置有内圈磁流体密封25;从而对空芯主轴9与主轴轴承座10、以及转盘主轴8与空芯主轴9之间,进行旋转轴类的真空密封,提升密封可靠性,并延长装置的使用寿命。

18.该应用在真空镀膜设备上的双驱动转盘系统在公转加自转传动的正常生产镀膜使用时,首先,与自转大齿轮7相连的空芯主轴9处于固定状态(大齿轮驱动电机15暂时停止),即:下转盘5下方的自转大齿轮7固定不动。然后,启动转盘驱动电机11,进而带动转盘主轴8在空芯主轴9的中部通腔内旋转,以驱使下转盘5以及其上的自转轴3和工件挂具18绕着转盘主轴8的轴线连续旋转、形成公转;同时,利用各个自转轴3下端的小齿轮6在固定的自转大齿轮7外齿上的公转啮合,形成自转轴3的自转。从而,实现公、自转传动,进行正常的满炉装载镀膜生产。

19.当需要进行研发试验时,通过转盘驱动电机11驱动下转盘5转动,以使需要做试验的自转轴3上的镀膜工件与相应的沉积源19对位;之后,转盘驱动电机11停止(固定住下转盘5的位置不动),开启大齿轮驱动电机15,进而利用空芯轴主动齿轮14与空芯轴从动齿轮13的啮合传动,来驱使空芯主轴9带动自转大齿轮7连续旋转,从而通过自转大齿轮7的外齿驱动自转轴3下端的小齿轮6旋转,以实现一个或多个任意工位的自转轴3的自转,便于进行研发试验,缩短试验周期、节省费用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1