一种用于成型柱形磁钢的双排手动小径向模具的制作方法

1.本实用新型涉及磁钢成型模具技术领域,特别涉及一种用于成型柱形磁钢的双排手动小径向模具。

背景技术:

2.磁钢是一种应用最广泛的永磁材料,以粉末冶金法制造,主要为钕铁硼磁钢,并分为各向异性和各向同性两类,是不易退磁不易腐蚀的一种永磁材料,最高工作温度可达250℃,较坚硬且脆,可用金刚石沙等工具切割加工,用合金刚加工之模具一次成型。此类产品大量应用于永磁电机和扬声器等领域。

3.通常,磁钢由粉末经模具一次挤压成型形成长方体或正方体状,当需要采用异形或圆柱形磁钢时,需将多余部分进行切料,如此,在生产过程中将产生较大的浪费,存在生产成本较高、尺寸精度较低的问题。

4.现有公告号为cn213277785u的中国专利公开了一种用于成型径向椭圆形磁钢的模具,包括由上至下依次叠置的上盖板、上侧板组件、下侧板组件和下底板,上盖板、上侧板组件、下侧板组件以及下底板配合形成有滑移腔,滑移腔沿长度方向水平设置,滑移腔内滑移设置有相对的第一冲头和第二冲头,第一冲头、第二冲头、上盖板、上侧板组件、下侧板组件以及下底板配合形成截面为椭圆形的型腔;第一冲头、第二冲头、上盖板、上侧板组件、下侧板组件以及下底板均设置为不导磁材质。采用上述模具压制成型过程中,一次仅能成型一个磁钢,无法实现一次多个的目的,存在生产效率较低的问题。

技术实现要素:

5.本实用新型的目的是提供一种用于成型柱形磁钢的双排手动小径向模具,采用批量压制成型的方式,具有提高生产效率的效果。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种用于成型柱形磁钢的双排手动小径向模具,包括上模块、下模块、内侧模块及外侧模块,下模块开设有若干截面呈半圆形的下部成形槽,下模块开设有分隔槽,分隔槽内可拆卸设有下隔板,下隔板将下部成形槽相分隔形成双排状,下隔板的两侧对称设置有凸块,下模块开设有供凸块伸出的通孔,外侧模块的内壁对应开设有凹槽,凸块与凹槽定位配合;上模块对应开设有若干截面呈半圆形的上部成形槽,上模块一体成型有上隔板,上部成形槽通过上隔板相分隔,上模块与下模块盖合后,下部成形槽与上部成形槽形成柱形型腔;内侧模块对应抵靠于上模块和下模块的端面,外侧模块对应抵靠于上模块和下模块的侧边,且外侧模块与内侧模块定位配合。

7.通过采用上述技术方案,将内侧模块对应放置于下模块的端部,使得内侧模块的内壁与下模块端面相贴合,然后将外侧模块对应放置于下模块的侧边,使得外侧模块的内壁与下模块侧面相贴合,且外侧模块与内侧模块之间定位配合,再将下隔板对应插入于分隔槽中定位,即可将下模块的下部成形槽分隔呈双排,向若干个柱形型腔中倒入适量用于

压制的粉料,最后将上模块对应盖于下模块上,由工人摇匀,置于压机内对柱形型腔中的粉料进行压制,压机将上模块向下模块压紧,使得粉末在柱形型腔中均匀分布且形成圆柱体。如此,即可一次压制成型若干个柱形磁钢,形成批量压制成型,相较于现有技术而言,具有提高生产效率的效果。当下隔板安装于分隔槽内后,两侧的凸块伸出于通孔,外侧模块对应安装于下模块的两侧时,即可使得凸块对应嵌入于凹槽中,实现两者的定位;此外,柱形磁钢压制成型后,从下部成形槽内取出时,可将下隔板通过两侧的凸块上提,上提至一定高度后,沿柱形磁钢的轴向向外推动,即可使得相对应的柱形磁钢的端面之间形成较大的间隙,方便人工握持于柱形磁钢的两端面将其取离下部成形槽,便于取料。

8.本实用新型的进一步设置为:外侧模块的两端向内延伸形成有延伸部,延伸部与外侧模块相垂直,延伸部的内壁与内侧模块的外壁相抵定位配合。

9.通过采用上述技术方案,当外侧模块分别安装于下模块的侧边以及内侧模块的两侧时,延伸部与内侧模块的外壁相抵,使得内侧模块被限位而无法向远离下模块的方向运动,如此即可实现拼装。

10.本实用新型的进一步设置为:延伸部的内壁设有导向面。

11.通过采用上述技术方案,导向面的设置可便于将外侧模块拼装于下模块的侧边,在拼装过程中,导向面与内侧模块的侧边导向配合,便于实现快速安装,当压制成型后,也可方便外侧模块与内侧模块分离。

12.本实用新型的进一步设置为:外侧模块的内壁开设有贯穿孔,贯穿孔与内侧模块相对应,当外侧模块与内侧模块定位配合时,内侧模块靠近柱形型腔的两侧与外侧模块的内壁相贴合,内侧模块远离柱形型腔的两侧与贯穿孔相对应。

13.通过采用上述技术方案,由于外侧模块与内侧模块之间通过贯穿孔两者间形成有槽孔,此槽孔在一定程度上可防止压制完成后,由于粉末卡于外侧模块与内侧模块之间的间隙中而难以拆分,如此,设置贯穿孔即可方便两者在压制完成后快速分离。

14.本实用新型的进一步设置为:下隔板的底面开设有条形嵌入槽,分隔槽内对应设置有凸条,当下隔板对应安装于分隔槽内时,凸条对应嵌入于条形嵌入槽内。

15.通过采用上述技术方案,当下隔板安装于分隔槽内时,凸条对应嵌入于条形嵌入槽中,即可起到较好的定位效果。

16.本实用新型的进一步设置为:下模块的端面沿下部成形槽延伸设置有弧形凸边,内侧模块对应开设有弧形嵌槽,弧形凸边与弧形嵌槽定位配合。

17.通过采用上述技术方案,弧形凸边与弧形嵌槽相嵌后,即可实现内侧模块与下模块之间的定位配合,此外,由于弧形凸边沿下部成形槽的轴向延伸设置,当下隔板推动柱形磁钢时可起到一定的托举作用。

18.本实用新型的进一步设置为:下隔板的顶部沿长度方向设有定位条,上隔板的底面沿长度方向对应开设有定位槽,当上模块盖合于下模块时,定位条与定位槽定位配合。

19.通过采用上述技术方案,当上模块盖合于下模块上时,定位条对应嵌入于定位槽中,即可使得两者的对应位置更精确,柱形磁钢的成形效果更好。

20.本实用新型的进一步设置为:上模块的两侧壁设置有限位插接块,外侧模块的内壁对应开设有限位插接槽,限位插接槽与限位插接块插接配合。

21.通过采用上述技术方案,当上模块对应盖合于下模块上时,限位插接块可沿限位

插接槽滑入,提高上模块盖合时位置的精确度和拼装的便捷性。

22.本实用新型的进一步设置为:限位插接块设置为燕尾块,限位插接槽对应设置为燕尾槽,限位插接块向上延伸形成有握持部。

23.通过采用上述技术方案,当上模块的燕尾块对应插接于下模块的燕尾槽内时,在压制过程中,可防止外侧模块向远离下模块的方向运动,具有一定的箍紧定位的效果;当上模块相对下模块取离时,工人可通过握持部,将上模块上提,然后即可向外移动内侧模块和外侧模块。

24.综上所述,本实用新型具有以下有益效果:

25.1.采用可拆卸的下隔板将下部成形槽分隔成双排状,如此,即可一次压制成型若干个柱形磁钢,形成批量压制成型,相较于现有技术而言,具有提高生产效率的效果;

26.2.采用在下隔板的两侧设置凸块的方式,不仅可实现外侧模块与下隔板之间的定位,还可便于将下隔板提起后用于向外推动柱形磁钢,使得相对应的柱形磁钢的端面之间形成较大的间隙,方便人工握持于柱形磁钢的两端面将其取离下部成形槽,便于取料;

27.3.采用在外侧模块的内壁开设贯穿孔,使得外侧模模块与内侧模块的侧壁之间形成槽孔,在一定程度上可防止压制完成后,由于粉末卡于外侧模块与内侧模块之间的间隙中而难以拆分,如此,设置贯穿孔即可方便两者在压制完成后快速分离。

附图说明

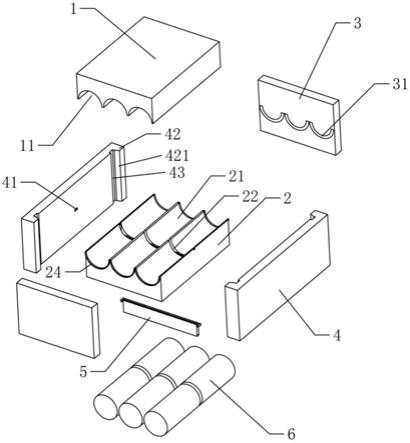

28.图1是实施例一的整体结构关系示意图。

29.图2是实施例一的爆炸图。

30.图3是实施例一中下模块与下隔板的分离状态示意图。

31.图4是实施例一中上模块及下隔板的结构关系示意图。

32.图5是实施例二的整体结构关系示意图。

33.图6是实施例二的爆炸图。

34.图中:1、上模块;11、上部成形槽;12、上隔板;121、定位槽;13、限位插接块;131、握持部;2、下模块;21、下部成形槽;22、分隔槽;221、凸条;23、通孔;24、弧形凸边;3、内侧模块;31、弧形嵌槽;4、外侧模块;41、凹槽;42、延伸部;421、导向面;43、贯穿孔;44、限位插接槽;5、下隔板;51、条形嵌入槽;52、凸块;53、定位条;6、柱形磁钢。

具体实施方式

35.下面结合附图对本实用新型作进一步的说明。

36.实施例一:

37.一种用于成型柱形磁钢的双排手动小径向模具,如图1-3所示,包括有上模块1、下模块2、两块对称设置的内侧模块3以及两块对称设置的外侧模块4。下模块2开设有三个截面呈半圆形的下部成形槽21,下模块2的中部竖直向下开设有分隔槽22,分隔槽22内可拆卸设有下隔板5,下隔板5将下部成形槽21相分隔形成双排状,即形成6个下部成形槽21,当上模块1与下模块2盖合后,下部成形槽21与上部成形槽11形成6个柱形型腔。下隔板5的底面开设有条形嵌入槽51,分隔槽22内对应设置有凸条221,当下隔板5对应安装于分隔槽22内时,凸条221对应嵌入于条形嵌入槽51内,即可起到较好的定位效果。

38.如图2-4所示,下隔板5的两侧对称设置有“t”字形的凸块52,下模块2开设有供凸块52伸出的通孔23,外侧模块4的内壁对应开设有凹槽41,凸块52与凹槽41定位配合。上模块1对应开设有多个截面呈半圆形的上部成形槽11,上模块1一体成型有上隔板12,三个上部成形槽11通过上隔板12相分隔,上隔板12将上部成形槽11分隔为6个,上隔板12与下隔板5相对应;内侧模块3的内壁对应抵靠于上模块1和下模块2的端面,外侧模块4的内壁对应抵靠于上模块1和下模块2的侧边,且外侧模块4与内侧模块3定位配合。下隔板5的顶部沿长度方向设有定位条53,上隔板12的底面沿长度方向对应开设有定位槽121,当上模块1盖合于下模块2时,定位条53与定位槽121定位配合。当上模块1盖合于下模块2上时,定位条53对应嵌入于定位槽121中,即可使得两者的对应位置更精确,柱形磁钢6的成形效果更好。

39.如图2所示,外侧模块4的两端向内延伸形成有延伸部42,延伸部42与外侧模块4相垂直,延伸部42的内壁与内侧模块3的外壁相抵定位配合,延伸部42的内壁设有导向面421。当外侧模块4分别安装于下模块2的侧边以及内侧模块3的两侧时,延伸部42与内侧模块3的外壁相抵,使得内侧模块3被限位而无法向远离下模块2的方向运动,如此即可实现拼装导向面421的设置可便于将外侧模块4拼装于下模块2的侧边,在拼装过程中,导向面421与内侧模块3的侧边导向配合,便于实现快速安装,当压制成型后,也可方便外侧模块4与内侧模块3分离。

40.如图2所示,外侧模块4的内壁开设有贯穿孔43,贯穿孔43与内侧模块3相对应,当外侧模块4与内侧模块3定位配合时,内侧模块3靠近柱形型腔的两侧与外侧模块4的内壁相贴合,内侧模块3远离柱形型腔的两侧与贯穿孔43相对应。由于外侧模块4与内侧模块3之间通过贯穿孔43两者间形成有槽孔,此槽孔在一定程度上可防止压制完成后,由于粉末卡于外侧模块4与内侧模块3之间的间隙中而难以拆分,如此,设置贯穿孔43即可方便两者在压制完成后快速分离。

41.如图2和图3所示,下模块2的端面沿下部成形槽21延伸设置有弧形凸边24,内侧模块3对应开设有弧形嵌槽31,弧形凸边24与弧形嵌槽31定位配合。弧形凸边24与弧形嵌槽31相嵌后,即可实现内侧模块3与下模块2之间的定位配合,此外,由于弧形凸边24沿下部成形槽21的轴向延伸设置,当下隔板5推动柱形磁钢6时可起到一定的托举作用。

42.本实用新型的基本工作原理为:将内侧模块3对应放置于下模块2的端部,使得内侧模块3的内壁与下模块2端面相贴合,然后将外侧模块4对应放置于下模块2的侧边,使得外侧模块4的内壁与下模块2侧面相贴合,且外侧模块4与内侧模块3之间定位配合,再将下隔板5对应插入于分隔槽22中定位,即可将下模块2的下部成形槽21分隔呈双排,向若干个柱形型腔中倒入适量用于压制的粉料,最后将上模块1对应盖于下模块2上,由工人摇匀,将模具置于压机内对柱形型腔中的粉料进行压制,压机将上模块1向下模块2压紧,使得粉末在柱形型腔中均匀分布且形成圆柱体。如此,即可一次压制成型若干个柱形磁钢6,形成批量压制成型,相较于现有技术而言,具有提高生产效率的效果。当下隔板5安装于分隔槽22内后,两侧的凸块52伸出于通孔23,当外侧模块4对应安装于下模块2的两侧时,即可使得凸块52对应嵌入于凹槽41中,实现两者的定位。

43.柱形磁钢6压制成型后,从下部成形槽21内取出时,可依次先将外侧模块4和内侧模块3撤去,再将上模块1取下,下隔板5通过两侧的凸块52上提,上提至一定高度后,沿柱形磁钢6的轴向向外推动,即可使得相对应的柱形磁钢6的端面之间形成较大的间隙,便于人

工握持于柱形磁钢6的两端面将其取离下部成形槽21,便于取料。

44.实施例二:

45.一种用于成型柱形磁钢的双排手动小径向模具,如图5所示,本实施例与实施例一的不同之处在于:上模块1的两侧壁设置有限位插接块13,外侧模块4的内壁对应开设有限位插接槽44,限位插接槽44与限位插接块13插接配合,在本实施例中,限位插接块13设置为燕尾块,限位插接槽44对应设置为燕尾槽,限位插接块13向上延伸形成有握持部131。当上模块1对应盖合于下模块2上时,限位插接块13可沿限位插接槽44滑入,提高上模块1盖合时位置的精确度和拼装的便捷性,当上模块1的燕尾块对应插接于下模块2的燕尾槽内时,在压制过程中,可防止外侧模块4向远离下模块2的方向运动,具有一定的箍紧定位的效果;当上模块1相对下模块2取离时,工人可通过握持部131,将上模块1上提,然后即可向外移动内侧模块3和外侧模块4。

46.由于本实施例与实施例一的其他结构相同,在此不再赘述。

47.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1