一种用于加工开口涨圈的平行双斜角面的磨床的制作方法

1.本实用新型涉及磨床技术领域,尤其涉及一种用于加工开口涨圈的平行双斜角面的磨床。

背景技术:

2.涨圈直径约为50~80mm,发动机内安装涨圈的测扭油缸需要进行流量试验,漏油量不得大于0.2l/min,若不合格通过调换合格的涨圈零件的来调整,要求涨圈上开口处的双斜角面,该两面的着色情况需要进行修磨以减少漏油量。

3.更换涨圈保证漏油量会造成正常合格零件的报废,增加修理成本。漏油量是通过零件窄缝开口处的两45度斜角面的贴合程度决定的,且要求该面粗糙度达到ra0.8,为保证两45度面的贴合度,需要对两面进行修磨。

4.现有磨床无法进行0.5

‑

1.5mm宽度的窄缝磨削,且无法进行双面同时磨削。传统的工艺方法是通过钳工用油石或锉刀修挫窄缝斜面,但由于手工操作合格率较低,且对加工人员技能要求较高,修挫时间较长,无法满足零件生产要求。

5.因此,如何提供一种用于加工开口涨圈的平行双斜角面的磨床,以实现双面同时修磨,提高效率和产品质量,是目前本领域技术人员亟待解决的技术问题。

技术实现要素:

6.有鉴于此,本实用新型的目的在于提供一种用于加工开口涨圈的平行双斜角面的磨床,以实现双面同时修磨,提高效率和产品质量。

7.为了达到上述目的,本实用新型提供如下技术方案:

8.一种用于加工开口涨圈的平行双斜角面的磨床,包括:

9.底座;

10.移动式工作台,所述移动式工作台设置在所述底座上;

11.装载台,所述装载台移动的设置在所述移动式工作台上,所述装载台上设置有用于放置开口涨圈的凹槽,所述装载台上开设有竖缝,所述竖缝延伸至所述凹槽的槽底,所述凹槽上设置有固定孔,所述固定孔上连接有压板,当所述开口涨圈放置在所述凹槽中时,所述开口涨圈的开口与所述竖缝对齐,所述压板将所述开口涨圈固定在所述凹槽中;

12.驱动装置;

13.摩擦片,所述摩擦片与所述驱动装置连接,所述摩擦片进入所述竖缝打磨所述开口涨圈的开口处的两个斜角面。

14.优选的,上述的用于加工开口涨圈的平行双斜角面的磨床还包括用于校准所述开口涨圈的开口与所述竖缝的平行度的较对片。

15.优选的,上述固定孔为螺纹孔,所述压板通过压紧螺母和螺栓与所述固定孔连接。

16.优选的,上述摩擦片的轴向为y向,所述摩擦片的径向为x向,

17.所述移动式工作台包括x向移动手柄和y向移动手柄。

18.优选的,上述驱动装置为电机。

19.优选的,上述凹槽的槽底与所述装卸台呈45

°

倾斜角,所述凹槽的槽壁与所述槽底垂直。

20.优选的,上述摩擦片为砂轮片。

21.优选的,上述凹槽的内径小于所述开口涨圈的外径。

22.本实用新型提供的用于加工开口涨圈的平行双斜角面的磨床,包括:

23.底座;

24.移动式工作台,所述移动式工作台设置在所述底座上;

25.装载台,所述装载台移动的设置在所述移动式工作台上,所述装载台上设置有用于放置开口涨圈的凹槽,所述装载台上开设有竖缝,所述竖缝延伸至所述凹槽的槽底,所述凹槽上设置有固定孔,所述固定孔上连接有压板,当所述开口涨圈放置在所述凹槽中时,所述开口涨圈的开口与所述竖缝对齐,所述压板将所述开口涨圈固定在所述凹槽中;

26.驱动装置;

27.摩擦片,所述摩擦片与所述驱动装置连接,所述摩擦片进入所述竖缝打磨所述开口涨圈的开口处的两个斜角面。

28.使用时,将涨圈放置在凹槽中,涨圈的开口与竖缝对齐,然后通过驱动装置带动摩擦片进入竖缝同时打磨开口涨圈的开口处的两个斜角面,摩擦片来回反复移动,实现双面同时修磨,提高效率和产品质量。

附图说明

29.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

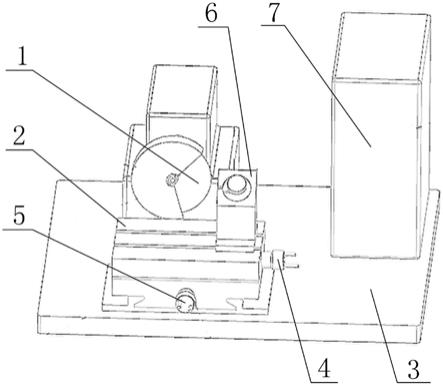

30.图1为本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床的结构示意图;

31.图2为本实用新型实施例提供的装载台的结构示意图;

32.图3为本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床的俯视结构示意图。

33.图1

‑

3中:

34.摩擦片1、移动式工作台2、底座3、x向移动手柄4、y向移动手柄5、装载台6、驱动装置7、凹槽8、竖缝9、压板10、压紧螺母11。

具体实施方式

35.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.请参考图1至图3,图1为本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床的结构示意图;图2为本实用新型实施例提供的装载台的结构示意图;图3为本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床的俯视结构示意图。

37.本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床,包括:

38.底座3;

39.移动式工作台2,移动式工作台2设置在底座3上;

40.装载台6,装载台6移动的设置在移动式工作台2上,装载台6上设置有用于放置开口涨圈的凹槽8,装载台6上开设有竖缝9,竖缝9延伸至凹槽8的槽底,凹槽8上设置有固定孔,固定孔上连接有压板10,当开口涨圈放置在凹槽8中时,开口涨圈的开口与竖缝9对齐,压板10将开口涨圈固定在凹槽8中;

41.驱动装置7;

42.摩擦片1,摩擦片1与驱动装置7连接,摩擦片1进入竖缝9打磨开口涨圈的开口处的两个斜角面。

43.使用时,将涨圈放置在凹槽8中,涨圈的开口中心线与竖缝9中心线对齐,即涨圈的开口中心线与窄缝中心线对齐,然后通过驱动装置7带动摩擦片1进入竖缝9同时打磨开口涨圈的开口处的两个斜角面,摩擦片1来回反复移动,实现双面同时修磨,提高效率和产品质量。

44.需要说明的是,摩擦片在对涨圈的开口打磨时,装卸台相对于摩擦片进给过程中,摩擦片与窄缝的中心重合。

45.为了进一步优化上述方案,上述的用于加工开口涨圈的平行双斜角面的磨床还包括用于校准开口涨圈的开口与竖缝9的平行度的较对片。较对片能够校准竖缝9和摩擦片1的位置,确保并提高修磨质量。

46.具体的,固定孔为螺纹孔,压板10通过压紧螺母11和螺栓与固定孔连接。驱动装置7可以为电机。摩擦片1可以为砂轮片。

47.为了进一步优化上述方案,摩擦片1的轴向为y向,摩擦片1的径向为x向,移动式工作台2包括x向移动手柄4和y向移动手柄5。通过y向移动手柄5实现竖缝9与摩擦片1对准,通过x向移动手柄4实现摩擦片1进入竖缝9且来回反复修磨涨圈开口,具体的,可以是移动式工作台2在y向上移动的设置在底座3上,装载台6在x向上移动的设置在移动式工作台2上。

48.为了进一步优化上述方案,凹槽8的槽底与水平面呈45

°

倾斜角,凹槽8的槽壁与槽底垂直。

49.具体的,上述凹槽的内径小于所述开口涨圈的外径。

50.需要说明的是,将凹槽8的内径设置为小于开口涨圈的外径0.2至0.3mm,可以使涨圈处于缩紧状态时,涨圈能够紧贴凹槽槽壁。具体的,装载台6上放置涨圈的凹槽8,或者叫凹腔,其内径尺寸略小于涨圈外径的0.2至0.3mm,涨圈具有伸缩性,使涨圈紧贴凹槽8内壁。装载台6上放置涨圈处与底座成45

°

斜角,且涨圈开口斜面为45

°

,涨圈放置后,涨圈开口中心线与装载台竖缝,或者与窄缝的中心线对齐,且涨圈开口处略微露出在装载台6的竖缝9中,使砂轮片正好加工到涨圈开口的两面,且加工量在一定范围内。

51.值得注意的是,竖缝9的宽度是大于涨圈在松弛状态下涨圈开口处的宽度,使得涨圈开口处能够露出在装载台6的竖缝9中,且涨圈开口两边露出的量是相同的,进而方便砂

轮片对涨圈开口两面进行加工,且加工的宽度相同。

52.本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床,设计一个可放置涨圈的装载台6,将涨圈放置上去后,用一个较对片校准涨圈开口和装载台6上竖缝9的平行度,校准后使用一个压板10和压紧螺母11压紧涨圈,根据情况旋转两个手柄,通过x和y两个方向移动装载台6,使涨圈靠近砂轮片,校准装载台6上竖缝9和砂轮片的位置,装载台6远离砂轮片后,启动驱动装置7电机,带动砂轮片高速旋转,转动手柄移动装载台6,使砂轮片旋转至装载台6的竖缝9中同时磨削涨圈的两个面,反复移动x方向,使装载台6进出2

‑

3次,涨圈开口的平行斜面同时被光起即可。

53.本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床:

54.1)此磨床可以修磨具有平行斜面的小型开口涨圈,可同时修磨两个面,达到双面贴合度良好的效果,并能保证修磨面粗糙度达到ra0.8,从而使安装涨圈的测扭油缸的流量试验合格;

55.2)装载台6上凹槽8的设计,包括凹槽8的内孔尺寸控制,让涨圈放入后呈贴紧状态,且涨圈开口处露出装载台6上竖缝9的长度在一定范围内,使砂轮片进出磨削涨圈时的加工量在一定范围内,并同时磨削到涨圈两面;

56.3)通过更换装载台6,更改装载台6角度和装载台6凹槽8直径可修磨多种斜角和不同外径的平行双面竖缝涨圈。

57.本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床,能够实现:

58.1)合格率提高,由30%~60%提高至95%~100%进行流量检验,流量能控制在0.1l/min范围;

59.2)降低修磨时间,修磨时间由1h/件缩短至0.1h/件;

60.3)降低操作难度,原先采用手工修磨,需要操作者有一段时间的动手操作能力,积累一定经验后,才能胜任此操作,而采用本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床,只需1个小时的操作指导,便能掌握操作加工。

61.经试验和实际生产验证,本实用新型实施例提供的用于加工开口涨圈的平行双斜角面的磨床,加工多批涨圈零件,合格率可达到95%~100%,每件加工时间由1h缩短至0.1h。

62.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1