一种双面镀膜设备的制作方法

1.本技术涉及半导体制备领域,具体而言,涉及一种双面镀膜设备。

背景技术:

2.柔性基材双面镀膜容易造成薄膜品质下降、薄膜曲翘、甚至薄膜龟裂等问题。

3.透明导电氧化物薄膜(tco)因其优异的光电性能在装饰镀膜、low-e玻璃、平板显示、发光二极管、光电探测、光电通信、太阳电池等泛光电半导领域得到了广泛应用,以tco为例,其常用的制备方法:物理沉积法,如磁控溅射法、热蒸镀法、离子镀法、激光辅助沉积法;化学沉积法,如喷雾热解法、化学气相沉积法、原子层沉积法、刮涂法等,均会一定程度产生上述问题。

4.由于磁控溅射技术因其成熟的工业化应用和优异的成本优势在诸多技术中脱颖而出,已成为当下tco薄膜制备的首选方案,因此以磁控溅射技术为例,通常为了解决上述技术问题采用的常用手段为改变制备条件,例如改变工艺气体、等离子体的功率密度、压力、温度等,以及辅助阳极、特殊磁场设计、载具结构等等。但是,上述方案并未取得很好的效果,柔性双面镀膜技术依然是产业化生产的难题之一。

5.有鉴于此,特此提出本技术。

技术实现要素:

6.本技术提供的双面镀膜设备,其操作方便,使用其进行柔性材料双面镀膜时,不仅有效提高加工效率,同时还能缓解柔性基材双面镀膜容易造成获得的薄膜品质下降、曲翘、甚至龟裂等问题。

7.本技术的实施例是这样实现的:

8.本技术提供了一种双面镀膜设备,其镀膜室内具有第一加工部以及第二加工部,第一加工部以及第二加工部间隔布置形成用于容置柔性基材的间隙,柔性基材能够沿间隙的延伸方向移动。

9.柔性基材具有沿其厚度方向相对设置第一表面以及第二表面,第一加工部具有沿间隙的延伸方向间隔布置的多个第一加工区,每个第一加工区用于在第一表面形成第一膜层,第二加工部具有沿间隙的延伸方向间隔布置的多个第二加工区,每个第二加工区用于在第二表面形成第二膜层,第一加工区与第二加工区的正投影沿间隙的延伸方向依次交错布置。

10.使用双面镀膜设备对柔性材料进行双面镀膜时,可通过上述第一加工区与第二加工区的配合以及柔性基材的移动,实现第一膜层和第二膜层时间上交错形成的目的,可缓解柔性基材双面镀膜容易造成薄膜品质下降、薄膜曲翘、甚至薄膜龟裂等问题,同时上述第一加工部以及第二加工部的具体布置可实现多个柔性基材沿预设速度沿镀膜室的轴向依次按照一定的速度移动,实现连续对每个柔性基材进行双面镀膜的流水线作业,有效提高加工效率。

11.在一些可选地实施例中,每个第一加工部以及每个第二加工部均设有射频磁控溅射源。

12.也即是,通过射频磁控溅射源的开启以及关闭,采用射频磁控溅射的方式加工第一膜层和第二膜层。

13.在一些可选地实施例中,多个第一加工区等距间隔布置。

14.在一些可选地实施例中,多个第二加工部等距间隔布置。

15.通过上述等距间隔的布置方式,在喷溅条件、移动速度不变的前提下,可通过等距间隔的方式控制喷溅条件厚度,操作方便。

16.在一些可选地实施例中,所述双面镀膜设备还包括进料室、前缓冲室、镀膜室、后缓冲室、出料室以及真空阀门,其中,所述进料室、所述前缓冲室、所述镀膜室、所述后缓冲室以及所述出料室沿所述间隙延伸方向依次经所述真空阀门连接。

17.通过上述设置可根据需求开启或关闭真空阀门,使得相邻的两个室,例如前缓冲室与镀膜室连通,使经前缓冲室缓冲处理的柔性薄膜直接进入镀膜室内,加工效率高。

18.在一些可选地实施例中,镀膜室呈柱状,间隙的延伸方向与镀膜室的轴向重合。

19.双面镀膜设备包括设置于镀膜室内的传输机构,传输机构用于传输柔性基材沿间隙的延伸方向前进。

20.在一些可选地实施例中,双面镀膜设备包括用于固定柔性基材的载具,载具与传输机构可拆卸连接。

21.通过载具与传输机构的连接,将柔性基材固定在传输机构上,使其能够随着传输机构运行。

22.在一些可选地实施例中,载具在镀膜室内水平布置或竖向布置。

23.上述载具的设置方式,使得柔性基材可以水平布置或竖向布置,本领域技术人员可根据实际的需求进行选择,在此不做限定。

24.在一些可选地实施例中,载具具有镂空区以及用于支撑柔性基材的支撑区,镂空区的面积大于柔性基材的面积的95%,支撑区的面积小于柔性基材的面积的3%。

25.通过上述设置,在平稳支撑柔性基材的同时,尽可能增大镂空区的面积,使被镂空区暴露的柔性基材的面积尽可能较大,以进行双面镀膜,提高柔性基材的利用率。

附图说明

26.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

27.图1为向下弯曲的柔性基材在第一表面形成第一层第一膜层的流程示意图;

28.图2为向上弯曲的柔性基材在第一表面形成第一层第一膜层的流程示意图;

29.图3为双面镀膜设备的结构示意图;

30.图4为shj太阳电池的结构示意图。

31.图标:1-柔性基材;2-第一膜层;3-载具;10-双面镀膜设备;100-进料室;110-前缓冲室;120-镀膜室;121-第一加工部;1211-第一加工区;123-第二加工部;1231-第二加工

区;124-间隙;125-后缓冲室;126-出料室;127-真空阀门;20-shj太阳电池;201-n型单晶硅片;202-第一本征非晶硅薄膜;203-第二本征非晶硅薄膜;204-p型掺杂硅薄膜;205-n型掺杂非晶硅薄膜;206-第一tco薄膜;207-第二tco薄膜;208-银栅线电极。

具体实施方式

32.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

33.经申请人研究发现,造成柔性基材双面镀膜后薄膜品质下降、衬底曲翘、甚至薄膜龟裂等问题的主要原因在于,任何镀膜技术,当所镀膜层的膨胀系数与柔性基材的膨胀系数失配以及二者在镀膜过程中温度差异明显时,即产生内应力。这种应力会作用于柔性基材和薄膜上,从而导致上述问题。而采用特定厚度的单层膜层进行柔性基材双面镀膜,且两侧的单层膜层在形成时间上交错时,能够有效抵消一定的内应力,从而避免上述问题的发生。

34.基于此,特此提出本技术。

35.以下针对本技术实施例的一种柔性基材双面镀膜方法及双面镀膜设备进行具体说明:

36.一种柔性基材双面镀膜方法,柔性基材具有沿其厚度方向相对设置的第一表面和第二表面。

37.需要说明的是,本技术涉及的柔性基材是指具有可弯曲性能的基材,其包括但不局限于金属箔材柔性基材(例如不锈钢)、超薄玻璃(厚度小于50μm)柔性基材、聚合物柔性基材(具体例如为pe、pet、pp、ps、pen、pi等)、硅片柔性基材(厚度小于200μm),以及在上述四种材质的表面覆盖单层无机薄膜或多层有机/无机薄膜中的至少一种的柔性基材。

38.以shj太阳电池为例,柔性基材由依次连接的n型掺杂非晶硅薄膜、第一本征非晶薄膜、单晶硅片、第二本征非晶薄膜以及p型掺杂非晶硅薄膜组成,其中,单晶硅片的厚度大于1μm且小于200μm。

39.柔性基材双面镀膜方法包括:

40.s0、固定柔性基材,便于后续进行镀膜。

41.可选地,采用载具固定柔性基材,其中,载具具有镂空区以及用于支撑柔性基材的支撑区,镂空区的面积大于柔性基材的面积的95%,支撑区的面积小于柔性基材的面积的3%。通过上述设置,保证支撑区能够有效支撑柔性基材的同时,尽可能增大柔性基材未被遮蔽的面积,以进行双面镀膜,避免材料的浪费。

42.需要说明的是,在固定后进行后续步骤s1至s3的过程中,柔性基材可以竖直布置,也可以水平布置,此处的水平布置是指其厚度方向基本垂直于水平面的放置方式,此处的竖直布置是指其厚度方向基本平行于水平面的放置方式,具体布置方向可根据实际的需求选择,在此不做限定。

43.s1、在第一表面形成第一膜层。

44.其中,第一膜层的厚度大于0且不大于50nm,例如第一膜层的厚度为5nm、10nm、

15nm、20nm、25nm、30nm、35nm、40nm、45nm或50nm等,当第一膜层的厚度大于50nm,无法有效消除应力,无法有效解决本技术的技术问题。

45.可选地,第一膜层的厚度为10-50nm,不仅容易操作,降低制得第一膜层的难度,同时消除应力效果佳且镀膜效率高。

46.需要说明的是,由于柔性基材在自重的作用下会发生一定程度的弯曲,进而产生应力,因此,导致柔性基材沿其厚度方向的任一表面在第一次镀膜后所得膜层均会产生曲翘,其中柔性基材的一侧表面的膜层的应力曲翘方向与自重弯曲方向相反,另一侧的膜层的应力曲翘方向与自重弯曲方向相同。

47.可选地,在第一表面形成的第一层第一膜层的应力曲翘方向与柔性基材的自重弯曲方向相反,也即是,以柔性基材的表面在第一次镀膜后的膜层的应力曲翘方向与柔性基材的自重弯曲方向相反的一侧作为第一表面,先形成第一膜层,可有效抵消因柔性基材自重产生的弯曲应力,避免薄膜品质下降等问题,进而提高良品率。

48.如图1所示,以柔性基材1水平放置为例,被载具3固定的柔性基材1中部向下凹陷时,也即是弯曲方向向下,此时柔性基材1的上表面的膜层向下朝向柔性基材1曲翘,此时上表面的膜层应力曲翘方向向下,而柔性基材1的下表面膜层被柔性基材拉伸,以向上朝向柔性基材曲翘,其应力曲翘方向向上,因此此时选择柔性基材1的下表面作为第一表面以形成的第一层第一膜层2。

49.如图2所示,被载具3固定的柔性基材1的边缘下沉,也即是柔性基材1的弯曲方向向上,此时柔性基材1的上表面的膜层向下曲翘,而柔性基材1的下表面膜层向上曲翘,因此此时选择柔性基材1的上表面作为第一表面以形成的第一层第一膜层2。

50.s2、在第二表面形成第二膜层。

51.其中,第二膜层的厚度大于0且不大于50nm,例如第二膜层的厚度为5nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm或50nm等,当第二膜层的厚度大于50nm,由于其厚度较大,无法有效消除应力,无法有效解决本技术的技术问题。

52.可选地,第二膜层的厚度为10-50nm,不仅容易操作,同时消除应力效果佳且镀膜效率高。

53.其中,第一膜层的厚度与第二膜层的厚度可以相同,也可以不同,在此不做限定,可根据实际的需求选择。

54.s3、依次交替重复步骤s1以及s2,直至由多层第一膜层构成的第一薄膜的总厚度、以及由多层第二膜层构成的第二薄膜的总厚度均达到目标厚度为止。

55.通过步骤s3实现构成第一薄膜的多层第一膜层在空间上连续叠加形成整体,而每层第一膜层的形成时间间隔,第二薄膜的多层第二膜层在空间上连续叠加形成整体,但每层第二膜层的形成时间间隔,以实现第一膜层与第二膜层在时间上交错制备。相当于把第一表面和第二表面镀膜的应力分别形变拆分为若干个细小部分,然后利用特定厚度的第一膜层和第二膜层时间上交错形成的方式,使特定厚度的第一膜层和第二膜层互相抵消至少部分应力,可减小第一薄膜和第二薄膜的应力释放,有效缓解其能够缓解柔性基材双面镀膜容易造成薄膜品质下降、薄膜曲翘、甚至薄膜龟裂等问题,有效提高规模化生产的产品稳定性和良率。

56.可选地,第一薄膜的材质包括但不局限于金属及其化合物中的任一种,还可以为

其他介质,其中金属化合物包括金属氧化物、氮化物及氮氧化物中的至少一种。第二薄膜的材质包括但不局限于材质包括金属及其化合物中的任一种,还可以为其他介质,其中金属化合物包括金属氧化物、氮化物及氮氧化物中的至少一种。

57.上述金属包括但不局限于al、zr、v、mn、nb、zn、cr、ga、fe、cd、in、ti、co、ni、mo、sn、pb、cu、po、ag、ru、os、pd、pt或au等,金属化合物包括但不局限于tio2、al2o3、ceo2、hfo2,还可以为aln、tin、nin、crn、zrnta2n、hftaon、hfsion等中的一种或多种组成。

58.具体例如,第一薄膜为金属薄膜、透明导电氧化物薄膜(tco)或其他介质薄膜。第二薄膜也为金属薄膜、透明导电氧化物薄膜(tco)或其他介质薄膜。

59.第一薄膜的材质可以与第二薄膜的材质相同,也可以不同,由于不同的材质性能不同,即使同样的厚度其抵消应力的效果具有不同,因此在一些可选地实施例中,第一薄膜的材质可以与第二薄膜的材质相同,便于较为准确控制应力抵消效果。

60.在一些可选地实施例中,第一薄膜与第二薄膜均为透明导电氧化物薄膜。

61.需要说明的是,每个第一膜层的厚度可以相同也可以不同,每个第二膜层的厚度也可以相同或不同,为了便于加工控制其精度,多个第一膜层中的每个第一膜层的厚度相同,多个第二膜层中的每个第二膜层的厚度相同。

62.可选地,柔性基材在镀膜设备的镀膜室内进行步骤s1至s3,其中,镀膜室包括第一加工部以及第二加工部,第一加工部以及第二加工部间隔布置形成间隙,柔性基材位于间隙内且能够沿间隙的延伸方向移动。

63.第一加工部具有沿间隙的延伸方向间隔布置的多个第一加工区,每个第一加工区用于在第一表面形成第一膜层,第二加工部具有沿间隙的延伸方向间隔布置的多个第二加工区,每个第二加工区用于在第二表面形成第二膜层,第一加工区与第二加工区的正投影沿间隙的延伸方向依次交错布置。也即是,实际加工过程中,通过第一加工区与第二加工区的配合以及柔性基材的移动,实现第一膜层和第二膜层时间上交错形成的目的,同时上述布置可实现多个柔性基材沿预设速度沿间隙的延伸方向移动,实现连续对每个柔性基材进行双面镀膜的流水线作业,有效提高加工效率。

64.可选地,多个第一加工区等距间隔布置,多个第二加工区也等距间隔布置。

65.需要说明的是,第一加工区的数量不少于第一膜层的数量,当第一加工区的数量多于第一膜层的数量时,可在第一膜层的厚度达到要求后不开启多余的第一加工区即可,同理可得第二加工区与第二膜层的数量关系。

66.除此以外,也可以通过第一加工部和第二加工部均仅设有一个对应的加工区,利用两个加工区时间上间隔实现镀膜,在此不做赘述。

67.需要说明的是,第一加工部和第二加工部加工形成第一膜层和第二膜层的方式包括但不局限于:磁控溅射法、热蒸镀法、离子镀法、激光辅助沉积法等。

68.可选地,第一加工部和第二加工部加工形成第一膜层和第二膜层的方式为磁控溅射,此时每个第一加工部以及每个第二加工部均设有射频磁控溅射源。

69.以下结合实施例对本技术的柔性基材双面镀膜方法作进一步的详细描述。

70.由于柔性基材双面镀膜应用于shj太阳电池时,因柔性基材双面镀膜造成薄膜品质下降、薄膜曲翘、甚至薄膜龟裂等问题直接影响shj太阳电池良品率及碎片率,可直观的反馈上述问题,因此,以下实施例2-3以及对比例1-2中,以shj太阳电池为例,进行本技术的

柔性基材双面镀膜方法的应用及效果说明。

71.实施例1

72.请参阅图3,一种双面镀膜设备10,包括进料室100、前缓冲室110、镀膜室120、后缓冲室125、出料室126以及真空阀门127。

73.进料室100、前缓冲室110、镀膜室120、后缓冲室125、出料室126沿着柔性基材(图未示)前进的方向(图3中箭头所示方向)依次经真空阀门127连接,通过真空阀门127的开启以及关闭,使得相邻的两个室能够连通,也能够独立封闭。其中,进料室100的进料口以及出料室126的出料口分别也经一真空阀门127封闭。

74.镀膜室120内具有第一加工部121以及第二加工部123,第一加工部121以及第二加工部123间隔布置形成用于容置柔性基材的间隙124,柔性基材在镀膜室120内的前进的方向与间隙124的延伸方向相同,柔性基材能够沿间隙124的延伸方向移动,柔性基材具有沿其厚度方向相对设置的第一表面以及第二表面。需要说明的是,第一加工部121可以如图3所示设置在第二加工部123的上方,除此以外也可以设置在第二加工部123的下方,在此不做限定。

75.其中,镀膜室120呈柱状,间隙124的延伸方向与镀膜室120的轴向重合。

76.可选地,双面镀膜设备10包括设置于镀膜室120内的传输机构,传输机构用于传输柔性基材沿间隙124的延伸方向前进。

77.第一加工部121具有沿镀膜室120的轴向间隔布置的多个第一加工区1211,每个第一加工区1211用于在第一表面形成第一膜层2,第二加工部123具有沿镀膜室120的轴向间隔布置的多个第二加工区1231,每个第二加工区1231用于在第二表面形成第二膜层,第一加工区1211与第二加工区1231在镀膜室120的轴向的投影依次交错布置。

78.其中,每个第一加工部121以及每个第二加工部123均设有射频磁控溅射源(图未示),通过射频磁控溅射源的开启与关闭,实现第一膜层及第二膜层的加工。

79.可选地,多个第一加工区1211等距间隔布置,多个第二加工部123等距间隔布置。

80.其中,镀膜设备包括用于固定柔性基材的载具(图未示),载具与传输机构可拆卸连接,例如卡接、螺纹连接、夹持连接等等。

81.载具在镀膜室120内水平布置或竖向布置,以使柔性基材能够同步在镀膜室120内水平布置或竖向布置。

82.载具具有互相连接的用于支撑柔性基材的支撑区以及镂空区,镂空区的面积大于柔性基材的面积的95%,支撑区的面积小于柔性基材的面积的3%。

83.可选地,支撑区环设于镂空区的周向。

84.实施例2

85.(1)如图4所示,获得厚度约为100μm的n型单晶硅片201,对n型单晶硅片201的上下表面进行常规的表面制绒和化学清洗,使表面形成可提高光吸收的金字塔凹凸结构,再次经过化学清洗后形成超清洁的表面。然后在n型单晶硅片201的上表面沉积厚度为5nm的第一本征非晶硅薄膜202,在n型单晶硅片201的下表面沉积厚度为5nm的第二本征非晶硅薄膜203,然后第一本征非晶硅薄膜202上沉积厚度为5nm的p型掺杂硅薄膜204,在第二本征非晶硅薄膜203上沉积厚度为5nm的n型掺杂非晶硅薄膜205,完成表面钝化和场钝化,整体作为柔性基材1。

86.(2)采用图3所示的实施例1所示的双面镀膜设备10进行双面镀膜。

87.其中,采用如图1所示方式将柔性基材1水平放置如图3所示的镀膜室120内并经载具3固定在传输机构,以使柔性基材1位于间隙124内且能够沿间隙124的延伸方向前进,由于柔性基材1水平放置且中部向下凹陷,因此移动柔性基底至其下表面与第一加工区1211的第一个溅射源对应,先打开第一加工区1211的第一个溅射源,沉积厚度为20nm的第一tco膜层,然后移动柔性基底至其上表面与第二加工区1231的第一个溅射源对应,打开第二加工区1231的第一个溅射源,沉积厚度为20nm的第二tco膜层,依次重复上述步骤,直到沉积完成直至由多层第一膜层2构成的第一tco薄膜206的厚度为100nm、以及由多层第二膜层构成的第二tco薄膜207的厚度为100nm为止,以完成tco镀膜,然后传出镀膜室120。

88.其中,磁控溅射材料为ito靶材,溅射功率密度3-8kw/m,溅射压力0.2-0.8pa,溅射温度不高于250℃。

89.(3)对第一tco薄膜以及第二tco薄膜在厚度方向上相背离的一面分别制作银栅线电极208,形成具有对称性结构的shj太阳电池20。

90.实施例3

91.实施例3与实施例2的不同之处仅在于,第一膜层的厚度为20nm,第二膜层的厚度为25nm。

92.对比例1

93.对比例1采用常规方式进行的双面镀膜方式(先正面镀膜,后背面镀膜),其与实施例2的区别仅在于步骤(2)中,对比例2是采用磁控溅射的方式直接在柔性基底的上表面(正面)形成厚度为100nm第一tco薄膜,然后采用磁控溅射的方式直接在柔性基底的下表面(背面)形成厚度为100nm第二tco薄膜。

94.对比例2

95.对比例2采用常规方式进行的双面镀膜方式(先背面镀膜,后正面镀膜),其与实施例2的区别仅在于步骤(2),采用磁控溅射的方式直接在柔性基底的下表面(背面)形成厚度为100nm的第二tco薄膜,然后采用磁控溅射的方式直接在柔性基底的上表面(正面)形成厚度为100nm的第一tco薄膜。

96.试验例1

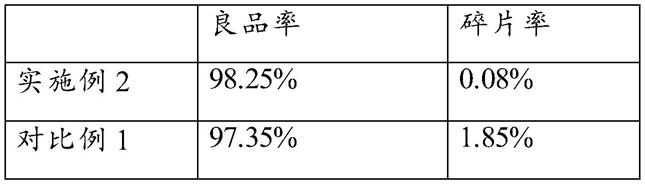

97.重复实施例2-3以及对比例1-3,分别制得10000个shj太阳电池,按照相同评定方式评定shj太阳电池良品率以及碎片率,结果如表1所示。

98.表1试验结果

[0099][0100][0101]

根据表1,本技术采用的柔性基材双面镀膜方法可有效提高shj太阳电池良品率以及显著降低碎片率,显然说明,其能够缓解柔性基材双面镀膜容易造成产品的品质下降、产

品曲翘、甚至薄膜龟裂等问题。

[0102]

综上,本技术提供的柔性基材双面镀膜方法,其能够缓解柔性基材双面镀膜容易造成获得的产品的薄膜品质下降、曲翘、甚至薄膜龟裂等问题,有效提高规模化生产的产品稳定性和良率。双面镀膜设备操作简单,可实现多个柔性基材顺次沿一定的速度移动,实现连续对每个柔性基材进行双面镀膜的流水线作业,有效提高加工效率。

[0103]

以上仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1