一种大型贵金属造粒机的制作方法

1.本实用新型涉及造粒机技术领域,具体涉及一种大型贵金属造粒机。

背景技术:

2.在首饰加工过程中常常需要加入一些其他的金属成分,以使首饰的制作更加精美并满足工艺上的特殊要求。常用的技术是预先制备适量的其他金属的合金粒子,即补口合金粒子,待首饰中需要加入其他金属时,即可以直接使用这些金属合金粒子。大小适中、成分分布均匀、表面氧化小、气孔率低的补口合金颗粒有利于后续首饰产品熔炼铸造过程的称量配料、成分控制、杂质控制、熔炼温度控制、损耗控制等。要能批量化生产这样的合金颗粒,必须采用合适的熔炼造粒方法和设计出合适的熔炼造粒装置。

3.现有技术通常采用金属造粒机进行金属颗粒的批量化生产,现有技术中贵金属颗粒制造机存在颗粒制造不均匀,圆润度不高,金属颗粒内部空洞,氧化程度高,操作繁琐,产量低,自动化程度低的问题。为此,中国实用新型专利cn208099348u提供的一种贵金属造粒机,包括熔金机、冷却装置,冷却装置位于熔金机的左侧,熔金机包括机箱,机箱内设有电源模块、控制器,机箱前侧设有操作面板,操作面板上设有电源开关,机箱左侧设有支架,支架上设有滤箱,滤箱上设有坩埚,滤箱内于坩埚的周围设有中频或高频线圈,中频或高频线圈与电源模块连接,坩埚底部设有漏孔,坩埚内设有塞棒,塞棒底部堵塞所述漏孔,滤箱上设有支撑所述塞棒以使其保持竖立状态的压条,冷却装置包括水箱,水箱上设有进水管和出水管,水箱具有盛水的腔体,坩埚位于所述水箱上方。

4.但是上述方案具有以下缺点:

5.上述方案中通过滤箱上的坩埚对金属进行熔炼,金属液体通过坩埚底部的漏孔进入水箱冷却形成金属颗粒,但是坩埚内的金属经熔炼后直接从漏孔流出,容易导致空气混入,影响金属颗粒的成品品质;另外,上述方案仅能实现金属材料的熔炼和洒珠漏料等操作,对于铸品的过筛、烘干等操作仍需要人工或借助其他设备进行操作,自动化程度低,降低了工作效率,提高了金属颗粒的制造成本。

6.有鉴于此,急需对现有技术中造粒机的结构进行改进,以提高造粒机的自动化程度、提高造粒机的工作效率、降低造粒成本。

技术实现要素:

7.本实用新型所要解决的技术问题是现有金属造粒机的造粒机自动化程度低、工作效率低、造粒成本高的问题。

8.为了解决上述技术问题,本实用新型所采用的技术方案如下:

9.一种大型贵金属造粒机,包括机架,还包括:

10.熔炼炉,设置在所述机架的顶面上,所述熔炼炉包括炉架和载料坩埚,所述载料坩埚通过顶升旋转机构转动设置在所述炉架上,所述载料坩埚上设有加热装置;

11.中间包,设置在所述熔炼炉的下方,包括漏料坩埚和冷却缸体以及冷却水箱,所述

漏料坩埚设置在所述冷却缸体的顶面上,所述漏料坩埚的底面上设有用于供金属液体通过的滴液孔;所述冷却缸体内设有水循环装置和放料口;所述冷却缸体通过进排水装置与所述冷却水箱连通;

12.振动筛组合,包括设置在放料口下方的卸料架和振动筛,所述卸料架内设有用于初步水料分离的过滤网;所述卸料架与所述振动筛连接,用于在所述振动筛上进行二次水料分离;

13.烘干机,用于烘干金属颗粒;

14.控制柜,与所述熔炼炉、所述中间包、所述振动筛组合连接,用于控制其运行。

15.在上述方案中,优选的,所述机架包括:

16.机架支架和作业平台,所述作业平台设置在所述机架支架的顶面上;所述熔炼炉和所述中间包安装在所述作业平台上;所述熔炼炉和所述中间包以及所述控制柜安装在所述作业平台上;

17.围栏,设置在所述作业平台的顶面上;所述围栏上设有侧开门和前开门;

18.楼梯,用于连接地面与所述作业平台。

19.在上述方案中,优选的,所述炉架包括炉架支架和坩埚架,所述坩埚架包括:

20.支撑板,所述支撑板围成箱体,所述箱体的顶面上设有坩埚槽,所述载料坩埚设置在所述坩埚槽内,通过设置在所述坩埚槽的侧面的固定装置固定;所述载料坩埚的侧面上设有倒嘴;

21.铰接板,设置在所述箱体的侧面上,用于与所述炉架支架铰接,所述顶升旋转机构的两端分别设置在所述铰接板和所述支架上。

22.在上述方案中,优选的,所述顶升旋转机构包括推杆和驱动装置,驱动装置用于驱动所述推杆移动,所述顶升旋转机构的两端分别与所述铰接板和所述炉架支架铰接。

23.在上述方案中,优选的,所述冷却缸体为封闭的缸体,所述冷却缸体上设有:

24.漏料坩埚槽,设置在所述冷却缸体的顶面,所述漏料坩埚设置在所述漏料坩埚槽内;

25.水循环装置,设置在所述冷却缸体的内壁上,用于提高冷却缸体内的热交换效率;

26.放料口,设置在所述冷却缸体的下端,所述放料口上设有放料阀;

27.进水管道和出水管道,与冷却水箱连通,所述出水管道上设有出水阀,所述冷却水箱内设有水泵。

28.在上述方案中,优选的,所述冷却缸体内设有水位控制浮球。

29.在上述方案中,优选的,所述卸料架包括:

30.卸料架本体,其顶面上设有卸料口,所述卸料口设置在放料口的正下方;所述卸料架本体内设有卸料槽,所述卸料槽内设有所述过滤网,其下方设有与所述冷却水箱连通的排水孔;

31.卸料通道,设置在所述卸料槽的一侧,金属颗粒通过所述卸料通道进入所述振动筛。

32.在上述方案中,优选的,所述熔炼炉和所述控制柜可拆卸地安装在所述作业平台上。

33.在上述方案中,优选的,所述载料坩埚和所述漏料坩埚均为石墨坩埚,所述载料坩

埚上设有倒嘴。

34.在上述方案中,优选的,所述漏料坩埚通过漏料坩埚架设置在所述冷却缸体上,所述支撑板和所述漏料坩埚架上均设有走水冷却孔。

35.在上述方案中,优选的,所述控制柜包括:

36.加热控制柜,与所述漏料坩埚的加热线圈连接;

37.熔炼冷却控制柜,与所述载料坩埚的加热装置、所述放料阀和所述出水阀以及所述水泵连接。

38.与现有技术相比,本实用新型提供的大型贵金属造粒机,通过设置在机架上的熔炼炉、中间包、振动筛、烘干机和控制柜,实现金属造粒的大规模自动化生产,提高了造粒效率和单炉产量以及成品品质。本实用新型,次操作可熔炼200kg的金属颗粒,可24小时无间断运行,仅需一人即可完成设备的操作与维护,最终熔炼颗粒具有颗粒均匀,圆润,密度高,品质好,无杂质的特性,可直接用于进一步工艺铸锭。

附图说明

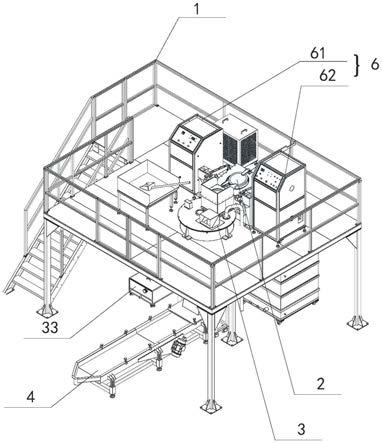

39.图1为本实用新型中大型贵金属造粒机的立体图;

40.图2为本实用新型中机架的立体图;

41.图3为本实用新型中熔炼炉的立体图;

42.图4为本实用新型中熔炼炉的剖面示意图;

43.图5为本实用新型中中间包的立体图;

44.图6为本实用新型中中间包的剖面示意图。

45.图7为本实用新型中漏料坩埚的剖面示意图;

46.图8为本实用新型中振动筛组合的立体图;

47.图9为本实用新型中卸料架的立体图。

48.图10为本实用新型中卸料架的侧视图。

49.其中,图1至图10中各部件名称与附图标记之间的对应关系如下:

50.机架1,熔炼炉2,中间包3,振动筛组合4,控制柜6,机架支架11,作业平台12,围栏13,加料架14,侧开门131,前开门132,楼梯15,炉架21,载料坩埚22,顶升旋转机构23,炉架支架211,支撑板212,铰接板213,坩埚槽214,走水冷却孔215,铰轴216,坩埚本体221,倒嘴222,加热装置24,漏料坩埚31,冷却缸体32,冷却水箱33,漏料坩埚架310,漏料孔311,进水管道321,出水管道322,放水阀3221,水循环装置323,集料部324,放料口3240,放料阀3241,水位控制浮球325,卸料架41,振动筛42,卸料架本体410,卸料口411,卸料槽412,过滤网414,排水孔415,卸料通道416,气缸控制阀门417,加热控制柜61,熔炼冷却控制柜62。

具体实施方式

51.本实用新型提供了一种大型贵金属造粒机,通过设置在机架上的熔炼炉、中间包、振动筛、烘干机和控制柜,实现金属造粒的大规模自动化生产,提高了造粒效率和单炉产量以及成品品质。下面结合说明书附图和具体实施方式对本实用新型做出详细说明。

52.如图1、图2所示,本实用新型提供的大型贵金属造粒机包括机架1以及设置在机架1上的熔炼炉2、中间包3、振动筛组合4、烘干机和控制柜6。

53.机架1包括机架支架11以及设置在机架支架11顶面上的作业平台12,作业平台12的顶面上设有围栏13以及加料架14,围栏13上设有侧开门131和前开门132,方便设备和物料的运输及安装。机架支架11上还安装楼梯15,方便操作人员登上作业平台12。

54.熔炼炉2设置在作业平台12的顶面上,包括炉架21以及转动设置在炉架21上的载料坩埚22,载料坩埚22通过顶升旋转机构23转动设置在炉架21上。炉架21包括炉架支架211和坩埚架,坩埚架包括支撑板212和铰接板213,支撑板212是由金属板围成的箱体,箱体的顶面上设有坩埚槽214,载料坩埚22设置在坩埚槽214内。中空的金属板上设有走水冷却孔215,方便对支撑板212进行水冷降温。铰接板213设置在箱体的侧面上,与箱体铰接,并通过铰轴216与炉架21铰接。顶升旋转机构23为推杆231以及用于驱动推杆231工作的驱动装置232,顶升旋转机构23的两端分别与铰接板213和炉架支架211铰接,用于通过铰接板213推动支撑板212转动,使载料坩埚22内的金属液体倒出。

55.载料坩埚22包括坩埚本体221和设置在坩埚本体221一侧的倒嘴222,坩埚本体221内的金属液体可在坩埚本体221倾斜时,从倒嘴222中倒出。载料坩埚22上还设有加热装置24,加热装置24为缠绕在坩埚本体221上的中频感应加热线圈,在熔炼金属时,可通过中频感应加热线圈进行中频加热产生高温,将载料坩埚22内的金属熔成液体。

56.中间包3包括漏料坩埚31、冷却缸体32和冷却水箱33,漏料坩埚31通过漏料坩埚架310设置在冷却缸体32的顶面上。漏料坩埚架310为金属板围成的箱体,金属板上设有走水冷却孔。箱体内还设置有加热线圈,加热线圈为中频感应加热线圈,可产生中频电流用于感应加热。漏料坩埚31的底面上设有多个漏料孔311,方便漏料坩埚31内的金属液体穿过漏料孔311后形成金属液滴。

57.在本实用新型中,漏料坩埚31和载料坩埚22均采用石墨材质,石墨是碳的一种同素异形体,为灰黑色、不透明固体,化学性质稳定,耐腐蚀,同酸、碱及金属接触后不易发生反应,同时具有重量相对较轻、表面光滑、抗磨性好的优点。

58.在本实用新型中,载料坩埚22和漏料坩埚31均采用中频感应加热线圈作为加热源,中频感应加热线圈可将380v,50hz/60hz电流转为中频用于感应加热,产生的温度可达1200℃,可实现快速加热,同时又有对金属进行电磁搅拌的功能,以获得温度与成分高度均匀的金属液体,具有可靠性高、速度快、干扰小的优点。

59.在本实用新型中,载料坩埚22和漏料坩埚31均设有坩埚架,坩埚架由金属板围成,金属板上设有走水冷却孔,方便对金属板进行降温冷却,避免金属板因温度过高而发生变形影响其使用寿命,同时保护其他与金属板连接的部件,避免因热量传导而具有过高的温度。

60.冷却缸体32为密闭的缸体,其顶面上设有漏料坩埚槽320,漏料坩埚31设置在冷却缸体32的顶面上,漏料坩埚31设置在漏料坩埚槽320内,方便金属液体通过漏料孔311进入到冷却缸体32内。冷却缸体32上设有进水管道321和出水管道322,进水管道321和出水管道322均与冷却水箱33连通,通过冷却水箱33实现冷却缸体32内的进放水。出水管道322上设有放水阀3221。冷却水箱33连接冷水机,用于使冷却水箱33内的水保持低温。

61.冷却缸体32的内壁上设有水循环装置323,水循环装置323为水循环喷嘴,其喷嘴朝上设置,用于提高冷却缸体32内的热交互效率,方便金属液滴快速凝固成粒。冷却缸体32的底部设有锥形的集料部324,集料部324的下端设有放料口3240,放料口3240上设有放料

阀3241。冷却缸体32内壁还设有水位控制浮球325,用于检测冷却缸体32内的水位高度。

62.振动筛组合4包括设置在放料口3240下方的卸料架41以及振动筛42。卸料架41包括卸料架本体410,卸料架本体410的顶面上设有卸料口411,卸料口411设置在放料口3240的正下方。卸料架本体410内设有卸料槽412,卸料槽412内设有过滤网414,用于进行水料的初步分离。卸料槽412的下方设有排水孔415,排水孔415与冷却水箱33连通,用于将水料初步分离后的水排入冷却水箱33,实现水的循环使用。卸料槽412呈上大下小的锥形,方便卸料槽412内水的流出。

63.卸料架本体410的一侧设有卸料通道416,卸料通道416与卸料槽412连通,过滤网414上的金属颗粒可通过卸料通道416进入振动筛42。卸料通道416内设有气缸控制阀门417,包括气缸以及活动设置在卸料通道416内的阀门板,方便控制卸料通道416与卸料槽412的通断。

64.振动筛42设置在卸料架41的一侧,卸料通道416设置在振动筛42的进料口421的上方,方便经过初步水料分离的金属颗粒进入振动筛42。振动筛的筛网下方设有集水部,收集二次水料分离的水流。

65.烘干机用于对二次水料分离后的金属颗粒进行烘干,使其完全干燥。

66.控制柜6控制熔炼炉2和漏料坩埚31的加热、载料坩埚22的倾斜、冷却缸体32的进放水等工作,控制柜6采用功能分离设计,包括加热控制柜61和熔炼冷却控制柜62,加热控制柜61与漏料坩埚31的电感加热线圈连接,用于实现实时的功率调节和温度检测。熔炼冷却控制柜62与集熔炼炉的加热功率调节、功率检测、系统工作状态监视、驱动装置控制冷却缸体的水泵控制、阀门的开关功能为一体。分体式设计可有效避免一个界面按键过多的问题,同时将功能细分能提升操作人员的辨识度。

67.本实用新型的操作流程如下:

68.1.操作人员将需要熔炼的金属添加进熔炼炉2的载料坩埚22中,并通过熔炼冷却控制柜62上启动载料坩埚22的加热装置24对金属进行加热;

69.2.待金属熔化后通过熔炼冷却控制柜62控制顶升旋转机构控制熔炼炉2顶升并旋转使熔化的金属液体倒入中间包3的漏料坩埚31,通过加热控制柜61控制漏料坩埚31保持适当温度。

70.3.经过漏料坩埚31内的漏料孔311的金属液体会以液滴的形式滴入冷却缸体32。

71.4.待金属液体全部滴入冷却缸体32后,启动排水,并在排水完成后通过放料阀3241打开放料口3240。金属颗粒在卸料架41内进行初步水料分离,经过振动筛42进行二次水料分离。

72.5.最后再将分离出的颗粒放入烘干机,即完成一次操作。

73.本实用新型提供的大型贵金属造粒机,一次操作可熔炼200kg的金属颗粒,可24小时无间断运行,仅需一人即可完成设备的操作与维护,最终熔炼颗粒具有颗粒均匀,圆润,密度高,品质好,无杂质的特性,可直接用于进一步工艺铸锭。

74.与现有技术相比,本实用新型提供的大型贵金属造粒机,金属首先在载料坩埚内进行熔炼,然后使金属液体经过漏料坩埚形成金属液滴,可有效避免金属熔炼不均匀造成空气混入,影响金属颗粒的成品品质。

75.在本实用新型中,熔炼、洒珠漏料、水料分离、过筛、干燥等操作均由机器设备自动

完成,具有较高的自动化程度,大大提高了造粒的效率,降低了操作人员的劳动强度,各步骤均由一台设备即可完成造粒的全部工序,降低了金属造粒的人力成本和设备成本。本实用新型结构和逻辑简单,无复杂线路,维护和故障查找方便,具有较高的实用性。

76.本实用新型并不局限于上述最佳实施方式,任何人应该得知在本实用新型的启示下做出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1