一种玻璃加工用边角打磨装置的制作方法

1.本实用新型属于玻璃加工领域,特别涉及一种玻璃加工用边角打磨装置。

背景技术:

2.玻璃是非晶无机非金属材料,一般是用多种无机矿物如石英砂、硼砂、硼酸、重晶石、碳酸钡、石灰石、长石、纯碱等为主要原料,另外加入少量辅助原料制成的。

3.在小型加工厂玻璃加工,其边角的磨边主要还是依靠人工手持角磨机进行打磨,工作效率比较低,且部分打磨装置结构复杂稳定性差,导致边角打磨程度不一致,质量参差不齐,影响玻璃的销售,并且在对玻璃加工期间,打磨产生的粉屑和刺鼻气体漂浮空中,不能较好地处理,存在安全隐患。

技术实现要素:

4.针对背景技术中提到的问题,本实用新型的目的是提供一种玻璃加工用边角打磨装置,以解决人工打磨效率低,质量差,且少部分打磨装置效率低,不能较好地收集处理粉屑和刺鼻气体的问题。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种玻璃加工用边角打磨装置,包括打磨箱,所述打磨箱的内部固定连接有工作台,所述工作台的下侧设有驱动组件,所述工作台的上端通过驱动组件转动连接有放置板,所述工作台的下侧设有降尘组件,所述工作台的下侧设有传动组件,所述工作台的上端左侧设有打磨组件,所述打磨箱的上端内壁设有定位组件,所述打磨箱的右侧设有排尘组件。

7.通过采用上述技术方案,在对玻璃边角进行打磨时,此时启动风机和水泵,水泵将水导入喷雾头中,然后利用喷雾头将水与漂浮的粉尘包裹,方便风机吸入,然后利用净化箱内的活性炭过滤网对其过滤,当需要集中清理时,通过打开净化箱进行集中处理,避免玻璃粉屑四溅清理的麻烦,从而避免工人清理可能造成的划伤的情况,同时吸附刺鼻性气体,避免排放污染环境,从而方便该打磨装置使用,提高打磨时的安全性。

8.进一步地,作为优选技术方案,所述驱动组件包括第一电机,所述第一电机的一侧固定连接在打磨箱的下端内壁,所述第一电机的输出端固定连接有限位块,所述工作台的内部开设有限位槽,所述限位块转动连接在限位槽的内部,所述第一电机的输出端与放置板的底端固定连接,所述放置板的下端固定连接有滑块,所述工作台的上端开设有滑槽,所述滑块滑动连接在滑槽的内部。

9.通过采用上述技术方案,通过设置驱动组件,利用第一电机带动放置板转动,从而方便调整玻璃的位置,便于对边角处进行磨边,第一电机输出端通过限位块转动在限位槽内,使得其转动稳定,避免发生移位,再通过放置板下侧的滑块滑动在工作台上的滑槽内,使其转动流畅稳定,进而方便打磨,避免发生偏差。

10.进一步地,作为优选技术方案,所述降尘组件包括水箱,所述水箱的一侧固定连接在打磨箱的下端内壁,所述水箱的正端开设有观察窗,所述水箱的上端固定连接有第一连

接管,所述第一连接管的上侧设有水泵,所述水泵的出水端固定连接有第二连接管,所述第二连接管的上侧转动连接有第三连接管,所述第三连接管的一侧伸出工作台螺纹连接有喷雾头,所述工作台的上端一侧设有轴承,所述第三连接管固定连接在轴承的内圈处。

11.通过采用上述技术方案,通过设置降尘组件,利用水泵将水箱内的水抽出,通过第一连接管、第二连接管、第三连接管导入喷雾头内,利用喷雾头将水与操作箱内的玻璃粉屑加湿混合,方便后续通过排尘组件排出,通过设置轴承,使得第三连接管转动稳定,通过第三连接管转动在第二连接管上,使得方便后续喷雾头转动提高喷洒效果,再次进行降尘工作。

12.进一步地,作为优选技术方案,所述传动组件包括第一齿轮和第二齿轮,所述第一齿轮固定连接在第一电机的输出端,所述第二齿轮固定连接在第三连接管的一侧,所述第一齿轮的外表面设有齿带,所述第一齿轮通过齿带与第二齿轮传动连接。

13.通过采用上述技术方案,通过设置传动组件,利用第一电机带动第一齿轮转动,从而通过齿带带动第二齿轮转动,进而带动喷雾头进行高效喷洒工作。

14.进一步地,作为优选技术方案,所述打磨组件包括第一气缸,所述第一气缸的一侧固定连接在工作台的上端左侧,所述第一气缸的输出端固定连接有连接杆,所述连接杆的一端固定连接有承载座,所述承载座的上端固定连接有第二电机,所述第二电机的输出端固定连接有打磨轮,所述承载座的底端固定连接有导块,所述工作台的上端开设有导槽,所述导块滑动连接在导槽的内部。

15.通过采用上述技术方案,通过设置打磨组件,利用第一气缸通过连接杆带动承载座移动,从而调整第二电机的位置,从而方便第二电机带动打磨轮对玻璃边角进行往复打磨,通过承载座下侧导块滑动在工作台的导槽内,使得第二电机移动更加稳定。

16.进一步地,作为优选技术方案,所述定位组件包括第二气缸,所述第二气缸的一侧固定连接在打磨箱的上端内壁,所述第二气缸的输出端固定连接有方板,所述方板的内部固定连接有两组定位筒,所述定位筒的内部滑动连接有定位杆,所述定位杆的底端固定连接有定位板。

17.通过采用上述技术方案,通过设置定位组件,当调整好玻璃的放置位置后,利用第二气缸带动方板下侧定位板移动,通过定位板对玻璃进行定位,防止打磨时玻璃产生晃动,通过定位杆滑动在定位筒内,使得定位板在回缩时更加精准,提高稳定性。

18.进一步地,作为优选技术方案,所述定位板的底端和放置板的上端均固定连接有橡胶垫。

19.通过采用上述技术方案,通过设置定位板和放置板上的橡胶垫,橡胶具有良好的延展可塑性,同时增大摩擦力能够高效稳固玻璃的位置。

20.进一步地,作为优选技术方案,所述排尘组件包括风机,所述风机固定连接在打磨箱的右侧,所述风机的排尘端固定连接有导尘管,所述导尘管的上端固定连接有净化箱,所述净化箱的内部放置有活性炭过滤网,所述净化箱的上端一侧固定连接有排气管。

21.通过采用上述技术方案,通过设置排尘组件,利用风机将加湿后的玻璃粉屑通过导尘管进入,然后通过净化箱内的活性炭过滤网对其吸附过滤除异味,然后使气体通过排气管排出,提高安全性,利于环境的保护。

22.进一步地,作为优选技术方案,所述打磨箱的右端内壁固定连接有挡网,所述挡网

设在风机的进尘端一侧。

23.通过采用上述技术方案,通过设置打磨箱内部的挡网,防止玻璃破损时大块玻璃进入风机内,起到防护的作用。

24.进一步地,作为优选技术方案,所述打磨箱的下端两侧均固定连接有支腿,所述支腿的底端固定连接有防滑垫。

25.通过采用上述技术方案,通过设置支腿和防滑垫,方便支撑打磨箱,便于该装置工作。

26.综上所述,本实用新型主要具有以下有益效果:

27.第一、通过设置驱动组件、打磨组件、定位组件,利用第一电机带动放置板转动,通过第一电机上的限位块在限位槽内转动,配合滑块在滑槽内滑动,从而增强放置板转动时的稳定性,方便后续调节玻璃的位置,然后利用定位板对其定位,通过橡胶垫稳固进一步稳固玻璃的位置,通过第一气缸带动承载座移动,配合导块与导槽的设置,使得第二电机移动更加平稳,方便驱使打磨轮对玻璃边角进行打磨,从而可以高效对玻璃进行打磨加工,减少毛刺,提高产品质量,避免人工打磨费时费力,效率低下的问题;

28.第二、在对玻璃边角进行打磨时,此时启动风机和水泵,水泵将水导入喷雾头中,然后利用喷雾头将水与漂浮的粉尘包裹,方便风机吸入,然后利用净化箱内的活性炭过滤网对其过滤,当需要集中清理时,通过打开净化箱进行集中处理,避免玻璃粉屑四溅清理的麻烦,从而避免工人清理可能造成的划伤的情况,同时吸附刺鼻性气体,避免排放污染环境,从而方便该打磨装置使用,提高打磨时的安全性;

29.第三、当打磨完玻璃后,此时启动第一电机,第一电机通过传动组件带动喷雾头转动,加强喷洒效果,能够再次有效降低空气中残留的粉屑,从而提高安全性,避免存在的安全隐患。

附图说明

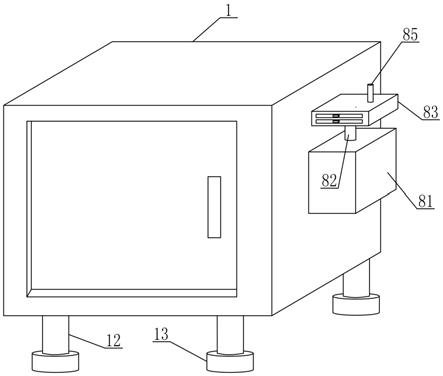

30.图1是本实用新型的立体图;

31.图2是本实用新型的结构示意图;

32.图3是本实用新型的打磨组件结构图;

33.图4是本实用新型的a部放大图。

34.附图标记:1、打磨箱,2、工作台,3、驱动组件,31、第一电机,32、限位块,33、限位槽,34、滑块,35、滑槽,4、传动组件,41、第一齿轮,42、齿带,43、第二齿轮,44、轴承,5、降尘组件,51、水箱,52、观察窗,53、第一连接管,54、水泵,55、第二连接管,56、第三连接管,57、喷雾头,6、打磨组件,61、第一气缸,62、连接杆,63、承载座,64、第二电机,65、打磨轮,66、导块,67、导槽,7、定位组件,71、第二气缸,72、方板,73、定位筒,74、定位杆,75、定位板,8、排尘组件,81、风机,82、导尘管,83、净化箱,84、活性炭过滤网,85、排气管,9、放置板,10、橡胶垫,11、挡网,12、支腿,13、防滑垫。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.实施例1

37.参考图1-4,本实施例所述的一种玻璃加工用边角打磨装置,包括打磨箱1,打磨箱1的内部固定连接有工作台2,工作台2与打磨箱1之间形成有工作室,方便检修该装置和对水箱51加水,打磨箱1正端设有箱门,工作台2的下侧设有驱动组件3,工作台2的上端通过驱动组件3转动连接有放置板9,工作台2的下侧设有降尘组件5,工作台2的下侧设有传动组件4,工作台2的上端左侧设有打磨组件6,打磨箱1的上端内壁设有定位组件7,打磨箱1的右侧设有排尘组件8。

38.通过驱动组件3、定位组件7、打磨组件6,可以稳定高效的对玻璃进行磨边加工,减少人工的劳动强度,提高打磨效率,通过降尘组件5、排尘组件8,可以有效去除打磨过程中产生的玻璃粉屑,避免操作人员吸食,且避免后续清洗费时费力的情况,进而提高安全性。

39.实施例2

40.参考图2-3,在实施例1的基础上,为了达到对玻璃打磨加工的目的,本实施例驱动组件3包括第一电机31,第一电机31的一侧固定连接在打磨箱1的下端内壁,第一电机31的输出端固定连接有限位块32,工作台2的内部开设有限位槽33,限位块32转动连接在限位槽33的内部,第一电机31的输出端与放置板9的底端固定连接,放置板9的下端固定连接有滑块34,工作台2的上端开设有滑槽35,滑块34滑动连接在滑槽35的内部,打磨组件6包括第一气缸61,第一气缸61的一侧固定连接在工作台2的上端左侧,第一气缸61的输出端固定连接有连接杆62,连接杆62的一端固定连接有承载座63,承载座63的上端固定连接有第二电机64,第二电机64的输出端固定连接有打磨轮65,承载座63的底端固定连接有导块66,工作台2的上端开设有导槽67,导块66滑动连接在导槽67的内部,定位组件7包括第二气缸71,第二气缸71的一侧固定连接在打磨箱1的上端内壁,第二气缸71的输出端固定连接有方板72,方板72的内部固定连接有两组定位筒73,定位筒73的内部滑动连接有定位杆74,定位杆74的底端固定连接有定位板75;通过设置驱动组件3,利用第一电机31带动放置板9转动,从而方便调整玻璃的位置,便于对边角处进行磨边,第一电机31输出端通过限位块32转动在限位槽33内,使得其转动稳定,避免发生移位,再通过放置板9下侧的滑块34滑动在工作台2上的滑槽35内,使其转动流畅稳定,进而方便打磨,避免发生偏差,通过设置打磨组件6,利用第一气缸61通过连接杆62带动承载座63移动,从而调整第二电机64的位置,从而方便第二电机64带动打磨轮65对玻璃边角进行往复打磨,通过承载座63下侧导块66滑动在工作台2的导槽67内,使得第二电机64移动更加稳定,通过设置定位组件7,当调整好玻璃的放置位置后,利用第二气缸71带动方板72下侧定位板75移动,通过定位板75对玻璃进行定位,防止打磨时玻璃产生晃动,通过定位杆74滑动在定位筒73内,使得定位板75在回缩时更加精准,提高稳定性。

41.参考图2,为了达到稳固玻璃的目的,本实施例定位板75的底端和放置板9的上端均固定连接有橡胶垫10;通过设置定位板75和放置板9上的橡胶垫10,橡胶具有良好的延展可塑性,同时增大摩擦力能够高效稳固玻璃的位置。

42.参考图2,为了达到方便降尘工作的目的,本实施例传动组件4包括第一齿轮41和第二齿轮43,第一齿轮41固定连接在第一电机31的输出端,第二齿轮43固定连接在第三连

接管56的一侧,第一齿轮41的外表面设有齿带42,第一齿轮41通过齿带42与第二齿轮43传动连接;通过设置传动组件4,利用第一电机31带动第一齿轮41转动,从而通过齿带42带动第二齿轮43转动,进而带动喷雾头57进行高效喷洒工作。

43.实施例3

44.参考图2,本实施例在实施例1的基础上,为了达到方便处理玻璃粉屑的目的,本实施例对降尘组件5和排尘组件8进行了创新设计,具体地,降尘组件5包括水箱51,水箱51的一侧固定连接在打磨箱1的下端内壁,水箱51的正端开设有观察窗52,水箱51的上端固定连接有第一连接管53,第一连接管53的上侧设有水泵54,水泵54的出水端固定连接有第二连接管55,第二连接管55的上侧转动连接有第三连接管56,第三连接管56的一侧伸出工作台2螺纹连接有喷雾头57,工作台2的上端一侧设有轴承44,第三连接管56固定连接在轴承44的内圈处,排尘组件8包括风机81,风机81固定连接在打磨箱1的右侧,风机81的排尘端固定连接有导尘管82,导尘管82的上端固定连接有净化箱83,净化箱83的内部放置有活性炭过滤网84,净化箱83的上端一侧固定连接有排气管85;通过设置降尘组件5,利用水泵54将水箱51内的水抽出,通过第一连接管53、第二连接管55、第三连接管56导入喷雾头57内,利用喷雾头57将水与操作箱内的玻璃粉屑加湿混合,方便后续通过排尘组件8排出,通过设置轴承44,使得第三连接管56转动稳定,通过第三连接管56转动在第二连接管55上,使得方便后续喷雾头57转动提高喷洒效果,再次进行降尘工作,通过设置排尘组件8,利用风机81将加湿后的玻璃粉屑通过导尘管82进入,然后通过净化箱83内的活性炭过滤网84对其吸附过滤除异味,然后使气体通过排气管85排出,提高安全性,利于环境的保护。

45.参考图2,为了达到防护的目的,本实施例打磨箱1的右端内壁固定连接有挡网11,挡网11设在风机81的进尘端一侧;通过设置打磨箱1内部的挡网11,防止玻璃破损时大块玻璃进入风机81内,起到防护的作用。

46.参考图1-2,为了达到方便使用的目的,本实施例打磨箱1的下端两侧均固定连接有支腿12,支腿12的底端固定连接有防滑垫13;通过设置支腿12和防滑垫13,方便支撑打磨箱1,便于该装置工作。

47.使用原理及优点:使用时,利用第一电机31带动放置板9转动,来调整玻璃的位置,便于对边角处进行磨边,第一电机31输出端通过限位块32转动在限位槽33内,使其转动稳定,避免发生移位,再通过放置板9下侧的滑块34滑动在工作台2上的滑槽35内,使其转动流畅稳定,进而方便打磨,避免发生偏差,当调整好玻璃的放置位置后,利用第二气缸71带动方板72下侧定位板75移动,通过定位板75对玻璃进行定位,然后第一气缸61通过连接杆62带动承载座63移动,从而调整第二电机64的位置,从而方便第二电机64带动打磨轮65对玻璃边角进行往复打磨,通过承载座63下侧导块66滑动在工作台2的导槽67内,使得第二电机64移动更加稳定防止打磨时玻璃产生晃动,此时启动风机81和水泵54,水泵54将水导入喷雾头57中,然后利用喷雾头57将水与漂浮的粉尘包裹加湿,然后利用净化箱83内的活性炭过滤网84对其过滤,当需要集中清理时,通过打开净化箱83进行集中处理,同时吸附刺鼻性气体,当打磨完玻璃后,此时可再启动第一电机31,第一电机31通过传动组件4带动喷雾头57转动,加强喷洒效果,能够再次有效降低空气中残留的粉屑,从而提高安全性,避免存在的安全隐患。

48.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,

可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1