一种多连体蜡模浇口棒与坩埚的辅助熔接工装的制作方法

1.本实用新型涉及失蜡浇注工艺装备技术领域,具体涉及一种多连体蜡模浇口棒与坩埚的辅助熔接工装。

背景技术:

2.涡轮的精密铸造常采用失蜡浇注技术,具体是先制作与金属涡轮毛坯形状相同的涡轮蜡模,然后在涡轮蜡模的外表面涂上一层耐火的复合砂浆料,经干燥后涡轮蜡模表面形成一层耐火的砂浆壳体,壳体放到炉内烧结脱蜡,壳体内蜡料被烧掉,留下硬化的模壳作为浇注模具,将金属熔融后浇入模壳内冷却固化成型,去除砂浆壳体后即形成金属涡轮。

3.为了提高生产效率,对于中小型涡轮的制造,常采用多连体失蜡浇注的方法铸造成型,具体成型方法为:预先用蜡料制作浇口棒,浇口棒的一端热熔连接在浇铸坩埚上,浇口棒上通过热熔连接的方式焊接有多个涡轮蜡模,形成多连体涡轮蜡模;多连体涡轮蜡模外表面经过涂砂并烘干而形成砂浆壳体,烧结去蜡后形成浇注模壳;将金属熔融后通过浇铸坩埚浇入模壳内冷却固化成型,去除砂浆壳体后即形成多连体金属涡轮。

4.上述多连体金属涡轮制造过程中涉及到浇口棒与浇铸坩埚的热熔连接。现有技术中浇口棒与浇铸坩埚的热熔连接完全采用人工作业,由于浇口棒的热熔端面在加热后冷却速度较快,如果人工作业时操作速度慢,热熔端面在降温前未及时与浇铸坩埚相连接,则有可能导致浇口棒与浇铸坩埚的热熔连接质量问题。

5.因此,如何较为方便的实现多连体蜡模浇口棒与坩埚的热熔连接,提高热熔连接的作业效率和质量,是本领域技术人员需要解决的技术问题。

技术实现要素:

6.为了解决上述问题,本实用新型提出一种多连体蜡模浇口棒与坩埚的辅助熔接工装,旨在方便多连体蜡模浇口棒与坩埚的热熔连接作业,提高热熔连接作业的效率和质量。具体的技术方案如下:

7.一种多连体蜡模浇口棒与坩埚的辅助熔接工装,包括定位座、开设在所述定位座上端面的用于定位坩埚外圆及端面的定位孔、对称布置在所述定位座两侧且为水平设置的一对电动推杆、设置在所述电动推杆上的防转型水平伸缩杆、连接在每一所述伸缩杆前端的电烙铁、设置在所述电烙铁前端的半圆环加热板;所述一对电动推杆的伸缩杆同步前进至加热工位时一对所述半圆环加热板拼合成用于加热多连体蜡模浇口棒端面的整圆环加热板,所述整圆环加热板位于所述定位孔的正上方且高于坩埚的上端面。

8.本实用新型中,所述整圆环加热板在完成对所述多连体蜡模浇口棒端面的加热后通过所述一对电动推杆的伸缩杆同步后退而相互分开。

9.本实用新型中,所述多连体蜡模浇口棒的熔接端面的中心位置设置有定位圆柱,所述多连体蜡模浇口棒的熔接端面在加热后通过所述定位圆柱定位到所述坩埚的内孔中并与所述坩埚的端面热熔连接。

10.作为本实用新型的进一步改进,在所述定位座的定位孔底端面中心位置开设有传感器安装孔,所述传感器安装孔内设置有用于监测所述多连体蜡模浇口棒的熔接端面高度位置的第一红外激光测距传感器。

11.作为本实用新型的更进一步改进,在所述定位座的定位孔底端面偏离定位孔中心的位置开设有另一个传感器安装孔,所述另一传感器安装孔内设置有用于监测所述坩埚底端面高度位置的第二红外激光测距传感器。

12.本实用新型中,所述一对电动推杆、第一红外激光测距传感器、第二红外激光测距传感器分别与控制器相连接。

13.本实用新型中,所述电动推杆为伺服电动推杆,所述一对电动推杆的伸缩杆通过所述控制器实现同步伸缩。

14.优选的,所述控制器为mcu控制器。

15.本实用新型中,所述定位座的两侧设置有安装座,所述电动推杆的本体固定在所述安装座上。

16.本实用新型中,所述定位座和安装座分别固定在工作台上。

17.优选的,所述安装座的上端面开设有用于定位所述电动推杆本体外圆的圆弧槽,所述电动推杆的本体外圆通过压板、螺柱和螺母压紧在所述安装座上端面的圆弧槽上。

18.优选的,所述电动推杆的本体靠所述伸缩杆的一端设置有护套,所述电动推杆回退后其所述电烙铁和半圆环加热板收纳在所述护套内。

19.本实用新型的使用方法如下:

20.(1)电动推杆复位:开启控制器,驱动电动推杆的伸缩杆回退,使得伸缩杆前端的电烙铁和半圆环加热板收纳在护套内,同时电烙铁通电预热;

21.(2)工件定位安装:操作人员手持坩埚,将坩埚定位安装到定位座的定位孔中;

22.(3)加热板合拢:控制器通过第二红外激光测距传感器确认坩埚是否安装到位,到位后驱动电动推杆的伸缩杆前进,两个半圆环加热板自动合拢成整圆环加热板;

23.(4)浇口棒加热:操作人员手持多连体蜡模浇口棒,将浇口棒的熔接端面与整圆环加热板接触,这时第一红外激光测距传感器实时监测浇口棒的熔接端面高度位置;

24.(5)加热板分离:浇口棒的熔接端面加热后,操作人员将浇口棒向上提起从而与整圆环加热板分离,这时第一红外激光测距传感器实时监测到浇口棒的向上提起动作,控制器驱动电动推杆的伸缩杆回退,使得伸缩杆前端的电烙铁和半圆环加热板收纳在护套内;

25.(6)热熔连接:两个半圆环加热板分离后,操作人员重新将浇口棒向下移动并对接到坩埚的连接端面上,完成浇口棒与坩埚的热熔连接;热熔连接后将带有浇口棒的坩埚从定位座中卸下。

26.重复步骤(2)至步骤(6),可实现种多连体蜡模浇口棒与坩埚热熔连接的批量连续作业。

27.本实用新型的有益效果是:

28.第一,本实用新型的一种多连体蜡模浇口棒与坩埚的辅助熔接工装,一对半圆环加热板合拢对接后的整圆环加热板正好位于坩埚热熔连接面的上方,浇口棒的熔接端面在整圆环加热板上加热后,一对半圆环加热板能够自动迅速分离,浇口棒能够短距离迅速地与坩埚实现热熔连接,一方面方便了多连体蜡模浇口棒与坩埚的热熔连接作业,提高了热

熔连接作业的效率,另一方面也避免了因浇口棒提前冷却导致的与坩埚热熔连接强度差的质量问题,从而提高了浇口棒与坩埚之间热熔连接的质量。

29.第二,本实用新型的一种多连体蜡模浇口棒与坩埚的辅助熔接工装,电动推杆上设置有护套,提高了操作人员作业的安全性。

30.第三,本实用新型的一种多连体蜡模浇口棒与坩埚的辅助熔接工装,第一红外激光测距传感器动态监测浇口棒的加热进程,第二红外激光测距传感器动态监测坩埚的安装定位进程,从而能够适时自动控制电动推杆的动作,由此提高了熔接作业的自动化程度,从而进一步提高了作业的效率。

附图说明

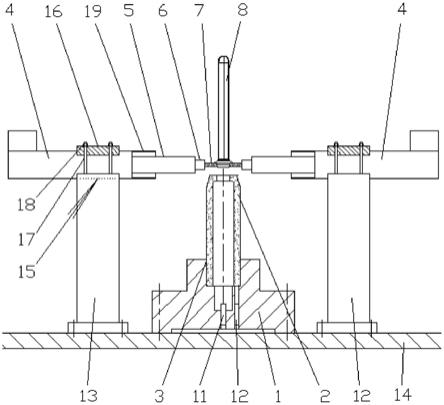

31.图1是本实用新型的的结构示意图;

32.图2是图1中的半圆环加热板对接成整圆环加热板的结构示意图;

33.图3是多连体蜡模浇口棒与坩埚热熔连接后的结构示意图。

34.图中:1、定位座,2、坩埚,3、定位孔,4、电动推杆,5、伸缩杆,6、电烙铁,7、半圆环加热板,8、多连体蜡模浇口棒,9、整圆环加热板,10、定位圆柱,11、第一红外激光测距传感器,12、第二红外激光测距传感器,13、安装座,14、工作台,15、圆弧槽,16、压板、17、螺柱,18、螺母,19、护套。

具体实施方式

35.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

36.实施例1:

37.如图1至3所示为本实用新型的一种多连体蜡模浇口棒与坩埚的辅助熔接工装的实施例,包括定位座1、开设在所述定位座1上端面的用于定位坩埚2外圆及端面的定位孔3、对称布置在所述定位座1两侧且为水平设置的一对电动推杆4、设置在所述电动推杆4上的防转型水平伸缩杆5、连接在每一所述伸缩杆5前端的电烙铁6、设置在所述电烙铁6前端的半圆环加热板7;所述一对电动推杆4的伸缩杆5同步前进至加热工位时一对所述半圆环加热板7拼合成用于加热多连体蜡模浇口棒8端面的整圆环加热板9,所述整圆环加热板9位于所述定位孔3的正上方且高于坩埚2的上端面。

38.本实施例中,所述整圆环加热板9在完成对所述多连体蜡模浇口棒8端面的加热后通过所述一对电动推杆4的伸缩杆5同步后退而相互分开。

39.本实施例中,所述多连体蜡模浇口棒8的熔接端面的中心位置设置有定位圆柱10,所述多连体蜡模浇口棒8的熔接端面在加热后通过所述定位圆柱10定位到所述坩埚2的内孔中并与所述坩埚2的端面热熔连接。

40.作为本实施例的进一步改进,在所述定位座1的定位孔3底端面中心位置开设有传感器安装孔,所述传感器安装孔内设置有用于监测所述多连体蜡模浇口棒8的熔接端面高度位置的第一红外激光测距传感器11。

41.作为本实施例的更进一步改进,在所述定位座1的定位孔3底端面偏离定位孔3中

心的位置开设有另一个传感器安装孔,所述另一传感器安装孔内设置有用于监测所述坩埚2底端面高度位置的第二红外激光测距传感器12。

42.本实施例中,所述一对电动推杆4、第一红外激光测距传感器11、第二红外激光测距传感器12分别与控制器相连接。

43.本实施例中,所述电动推杆4为伺服电动推杆,所述一对电动推杆4的伸缩杆通过所述控制器实现同步伸缩。

44.优选的,所述控制器为mcu控制器。

45.本实施例中,所述定位座1的两侧设置有安装座13,所述电动推杆4的本体固定在所述安装座13上。

46.本实施例中,所述定位座1和安装座13分别固定在工作台上。

47.优选的,所述安装座13的上端面开设有用于定位所述电动推杆4本体外圆的圆弧槽15,所述电动推杆4的本体外圆通过压板16、螺柱17和螺母18压紧在所述安装座13上端面的圆弧槽15上。

48.优选的,所述电动推杆4的本体靠所述伸缩杆5的一端设置有护套19,所述电动推杆4回退后其所述电烙铁6和半圆环加热板7收纳在所述护套19内。

49.实施例2:

50.本实施例的使用方法如下:

51.(1)电动推杆复位:开启控制器,驱动电动推杆4的伸缩杆5回退,使得伸缩杆5前端的电烙铁6和半圆环加热板7收纳在护套19内,同时电烙铁6通电预热;

52.(2)工件定位安装:操作人员手持坩埚2,将坩埚2定位安装到定位座1的定位孔3中;

53.(3)加热板合拢:控制器通过第二红外激光测距传感器12确认坩埚2是否安装到位,到位后驱动电动推杆4的伸缩杆5前进,两个半圆环加热板7自动合拢成整圆环加热板7;

54.(4)浇口棒加热:操作人员手持多连体蜡模浇口棒8,将浇口棒8的熔接端面与整圆环加热板7接触,这时第一红外激光测距传感器11实时监测浇口棒8的熔接端面高度位置;

55.(5)加热板分离:浇口棒8的熔接端面加热后,操作人员将浇口棒8向上提起从而与整圆环加热板7分离,这时第一红外激光测距传感器11实时监测到浇口棒8的向上提起动作,控制器驱动电动推杆4的伸缩杆5回退,使得伸缩杆5前端的电烙铁6和半圆环加热板7收纳在护套19内;

56.(6)热熔连接:两个半圆环加热板7分离后,操作人员重新将浇口棒8向下移动并对接到坩埚2的连接端面上,完成浇口棒8与坩埚2的热熔连接;热熔连接后将带有浇口棒8的坩埚2从定位座1中卸下。

57.重复步骤(2)至步骤(6),可实现种多连体蜡模浇口棒8与坩埚2热熔连接的批量连续作业。

58.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1