零件表面磷化处理装置的制作方法

1.本实用新型涉及零件表面磷化处理装置。

背景技术:

2.压缩机曲轴、活塞和连杆在机加工完成后需要对其进行清洗磷化,现有磷化工艺是清洗、磷化和干燥是在不同车间进行,磷化效率不高。

技术实现要素:

3.本实用新型要解决的技术问题是提供零件表面磷化处理装置,用于解决现有零件清洗磷化效率不高的问题。

4.为了解决上述问题,本实用新型的技术方案为:

5.零件表面磷化处理装置,包括机架和多个料框,机架上设有轨道,在轨道上安装有料框搬运装置,在轨道两端分别设有上料输送机和下料输送机,在上料输送机和下料输送机之间依次设有喷淋粗洗槽、脱脂槽、第一水洗槽、表调槽、磷化槽、第二水洗槽、防锈槽、切风槽和烘干槽;

6.喷淋粗洗槽内设有第一喷淋管;

7.脱脂槽内设有第一超声波清洗振板、第二蒸汽盘管和第二喷淋管;

8.第一水洗槽内设有第二超声波清洗振板、第三喷淋管和第一鼓泡管;

9.磷化槽内设有第三蒸汽盘管和第四喷淋管;

10.第二水洗槽内设有第五喷淋管、第三超声波清洗振板和第二鼓泡管;

11.防锈槽内设有第四蒸汽盘管和第六喷淋管;

12.切风槽内设有多个切风刀;

13.烘干槽一侧设有热风机,热风机排风口与烘干槽接通。

14.在烘干槽上均安装有活动盖板,活动盖板包括两片放置在烘干槽槽口上的盖板,盖板一端通过转轴与烘干槽转动连接,转轴一端固定连接有连杆,第一气缸两端分别与连杆和机架铰接。

15.所述料框搬运装置包括设置在轨道上的行走机构,在行走机构上固定连接有门架,门架上安装有链式提升机,在门架内两侧设有多根导杆,在门架两侧导杆之间设有滑架,滑架上安装有多根槽轮,导杆设置在槽轮内,链式提升机中的链条与滑架固定连接,在滑架上连接有多根用于勾取料框的钩爪。

16.所述料框包括磷化框,磷化框两端分别通过接杆与吊杆固定连接,在接杆上固定连接有搁置管,在喷淋粗洗槽槽口、脱脂槽槽口、第一水洗槽槽口、表调槽槽口、磷化槽槽口、第二水洗槽槽口、防锈槽槽口、切风槽槽口和烘干槽槽口两侧均固定连接有用于放置搁置管的v型座。

17.在切风槽内设有滑动机构,所述滑动机构包括设置在切风槽底部的导轨,在导轨滑块上连接有滑板,滑板上连接有布风板,布风板与切风槽底部之间通过第二气缸连接,在

布风板上连接有布风管,各个切风刀连通在布风管上,布风管一端通过软管与进风管接通。

18.本实用新型的有益效果为:将零件的粗洗、脱脂、水洗、表调、磷化、防锈、切风和烘干的处理工艺集中到一条加工线上,满足设备生产节拍和产能,能够极大提高零件清洗磷化效率和效果,实现活塞、曲轴或者连杆的日产能大于45000件/天。

附图说明

19.下面结合附图对本实用新型做进一步的说明:

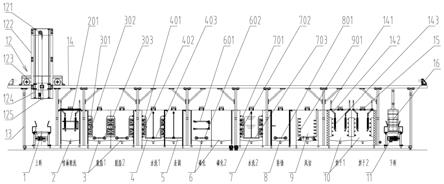

20.图1为本实用新型的主视结构示意图,

21.图2为本实用新型的俯视结构示意图,

22.图3为本实用新型的关于粗细喷淋槽的剖面结构示意图,

23.图4为本实用新型关于脱脂槽的剖面结构示意图,

24.图5为本实用新型关于第一水洗槽的剖面结构示意图,

25.图6为本实用新型关于切风槽的剖面结构示意图,

26.图7为本实用新型关于烘干槽的剖面结构示意图。

27.图中:上料输送机1、喷淋粗洗槽2、第一喷淋管201、第一蒸汽盘管202、废水箱203、脱脂槽3、第一超声波清洗振板301、第二喷淋管302、第二蒸汽盘管303、抽风管道304、排油管305、脱脂液储罐306、第一水洗槽4、第二超声波清洗振板401、第三喷淋管402、第一鼓泡管403、表调槽5、磷化槽6、第四喷淋管601、第三蒸汽盘管602、第二水洗槽7、第三超声波清洗振板701、第五喷淋管702、第二鼓泡管703、防锈槽8、第四蒸汽盘管801、切风槽9、切风刀901、布风管902、导轨903、布风板904、第二气缸905、进风管906、烘干槽10、热风机101、下料输送机11、搬运装置12、链式提升机121、门架122、行走机构123、导杆124、钩爪125、机架13、轨道14、盖板141、v型座15、料框16、连杆142、第一气缸143、吊杆162、搁置管161。

具体实施方式

28.如图1和2所示,零件表面磷化处理装置,包括机架13和多个料框16,机架13上设有轨道14,在轨道14上安装有搬运装置12,在轨道14两端分别设有上料输送机1和下料输送机11,在上料输送机1和下料输送机11之间依次设有喷淋粗洗槽2、脱脂槽3、第一水洗槽4、表调槽5、磷化槽6、第二水洗槽7、防锈槽8、切风槽9和烘干槽10;

29.喷淋粗洗槽2内设有第一喷淋管201,由第一喷淋管201对工件进行喷淋冲洗;

30.喷淋粗洗槽2采用双层结构, 内层材质:sus304非镜面板。外层材质:sus304非镜面板;内外层中间填充保温材料。保温材料:橡塑,厚度≥30mm。

31.喷淋粗洗槽2底部连通排污管,排污管与废水箱203连通,废水箱203内设有第一蒸汽盘管202,废水箱203内污水经过滤器过滤和第一蒸汽盘管202加热后由水泵送入到第一喷淋管201对连接进行喷淋粗洗。

32.喷淋粗洗槽2加热系统:

33.1、采用第一蒸汽盘管202加热,喷淋粗洗槽2温度低于工艺要求时启动,加热管材质要求耐碱性环境。

34.2、在换水时起升温作用:功率保证从25℃到60℃,升温时间≤30min。

35.3、在正常运行时:第一喷淋管201喷出液体温度控制在55~65℃内。

36.4、喷淋粗洗槽2前部设给水管道,管道带手动阀,且水完全加满要求≤20min。

37.5、喷淋粗洗槽2前侧面设液面计,喷淋粗洗槽2内的液位计安装应保证不泄漏。

38.脱脂槽3内设有第一超声波清洗振板301、第二蒸汽盘管303和第二喷淋管302;脱脂槽3设有两组,两组脱脂槽3结构相同;

39.脱脂方式:工件浸泡式,采用第二蒸汽盘管303对脱脂液加热。

40.脱脂槽3采用双层结构, 内层材质:sus304非镜面板。外层材质:sus304非镜面板;内外层中间填充保温材料。保温材料:橡塑,厚度≥30mm。脱脂槽3外部温度要求:≤环境温度+10℃。槽体尺寸约1650x920x1200mm。

41.脱脂槽3内的第二喷淋管302和脱脂槽3底部通过管道与脱脂液储罐306连通,在管道上安装滤器过滤脱脂槽3中杂质,水泵将过滤后的脱脂液送入第二喷淋管302对工件进行喷淋。

42.脱脂槽3加热系统:

43.a)采用第二蒸汽盘管303加热。

44.b)在换水时起升温作用:功率保证从25℃到60℃,升温时间≤30min。

45.c)在正常运行时:槽内液体温度控制在55~65℃内,加热系统进行恒温控制。

46.d)脱脂槽3前部设给水管道,管道带手动阀,且水完全加满要求≤20min。

47.e)脱脂槽3前侧面设液面计,液位计安装应保证不泄漏。

48.槽底部做成漏斗形式便于排渣,从漏斗部位管道连通脱脂液储罐,管道上带放液阀,当需要清理放液时,开启放液阀经浓废水管路排入浓废水管网,阀门位置要求方便操作,要求完全排空时间≤20min。

49.脱脂槽3配置超声波系统,当工件进入槽内时启动超声波功能,工件离开槽内则停止。配置8kw超声波。

50.脱脂槽3上端连通排油管305,对脱脂过程中的残油清除。

51.脱脂槽3槽口设置抽风管道304对水雾进行收集,管路装有调节阀可根据需要调节抽风大小。

52.第一水洗槽4内设有第二超声波清洗振板401、第三喷淋管402和第一鼓泡管403;

53.第一水洗槽4水洗方式:工件浸泡式。

54.第一水洗槽4采用单层结构,材质:sus304非镜面板;槽体尺寸约1650x920x1200mm。

55.第一水洗槽4上部设纯水给水管道,管道带手动阀,水完全加满要求≤20min。

56.纯水给水管道设置常流水支管,管道带手动阀,配流量计,供水流量10~20l/min。

57.第一水洗槽4底部设第一鼓泡管403,通过电磁阀控制放框后鼓泡搅拌。第一鼓泡管403上安装单向阀防止液体回流,安装手动球阀调节大小,第三喷淋管402将水送入到脱脂槽3。

58.第一水洗槽4体底部做成漏斗形式便于排渣。

59.第一水洗槽4配置超声波系统,当工件进入槽内时启动超声波功能,工件离开槽内则停止。配置8kw超声波。

60.表调槽5表调方式:工件浸泡式。

61.表调槽5采用单层结构,材质:sus304非镜面板;槽体尺寸约1650x750x1200mm。

62.表调槽5上部设纯水给水管道,管道带手动阀,要求空槽完全加满水时间≤20min。

63.磷化槽6内设有第三蒸汽盘管602和第四喷淋管601;

64.磷化方式:工件浸泡式。

65.磷化槽6内具备2个磷化工位:1个工位用来磷化,1个工位用于料框16的周转。

66.磷化槽6采用双层结构, 内层材质:sus316非镜面板。外层材质:sus304非镜面板;内外层中间填充保温材料。保温材料:优质橡塑,厚度≥30mm。磷化槽6外部温度要求:≤环境温度+10℃。槽体尺寸约1650x1200x1300mm。

67.磷化槽6加热系统采用第三蒸汽盘管602加热方式,发热管材质sus316。

68.第三蒸汽盘管602功率要求保证将槽内液体从45℃到90℃加热时间≤30min。

69.第二水洗槽7内设有第五喷淋管702、第三超声波清洗振板701和第二鼓泡管703;第二水洗槽7和第一水洗槽4结构相同,清洗掉工件残余磷化液。

70.防锈槽8内设有第四蒸汽盘管801和第六喷淋管;

71.防锈方式:工件浸泡式。

72.防锈槽8采用双层结构, 内层材质:sus304非镜面板,δ3.0mm。外层材质:sus304非镜面板;内外层中间填充保温材料。保温材料:优质橡塑,厚度≥30mm。防锈槽8外部温度要求:≤环境温度+10℃。槽体尺寸约1650x920x1200mm。

73.防锈槽8内防锈液采用第四蒸汽盘管801加热,防锈液体温度在55~60℃之间。

74.切风槽9内设有多个切风刀901,用于吹干工件表面水渍;

75.风切方式:压缩空气吹扫。

76.切风槽9内存在料框16时进行切风除水。

77.烘干槽10一侧设有热风机101,热风机101排风口与烘干槽接通。

78.热风干燥方式:料框16完全进入烘干槽10内,热风机101吹出热风开始进行干燥处理。

79.烘干槽10采用双层结构, 内层材质:sus304非镜面板。外层材质:sus304非镜面板,δ1.2mm;内外层中间填充保温材料。保温材料:优质岩棉,厚度≥100mm。双槽槽体尺寸约2100x1650x1350mm。

80.热风机101为天然气热风机101,天然气燃烧系统采用正英间接燃烧系统。燃烧系统的控制采用比例调节的方式,控制精准,减少废气排放量,提高热效率,并且配置调节风门,热风由烘干槽10下端吹入烘干槽10,吹过零件的热风再被吸入到热风机101。

81.在烘干槽10上均安装有活动盖板141,活动盖板141包括两片放置在烘干槽10槽口上的盖板141,盖板141一端通过转轴与烘干槽10转动连接,转轴一端固定连接有连杆142,第一气缸143两端分别与连杆142和机架13铰接。工件进入烘干槽10后,第一气缸143通过连杆142驱动盖板141对烘干槽10进行封闭,防止热量流失,让烘干槽10内温度迅速升高,实现对工件的快速干燥。

82.所述搬运装置12包括设置在轨道14上的行走机构123,在行走机构123上固定连接有门架122,门架122上安装有链式提升机121,在门架122内两侧设有多根导杆124,在门架122两侧导杆124之间设有滑架,滑架上安装有多根槽轮,导杆124设置在槽轮内,槽轮和导杆124能够确保钩爪125垂直上下运动,链式提升机121中的链条与滑架固定连接,在滑架上连接有多根用于勾取料框16的钩爪125。由链式提升机121驱动钩爪125上下运动,实现对料

框16的提升或放下。

83.所述料框16包括磷化框,磷化框两端分别通过接杆与吊杆162固定连接,在接杆上固定连接有搁置管161,在喷淋粗洗槽2槽口、脱脂槽3槽口、第一水洗槽4槽口、表调槽5槽口、磷化槽6槽口、第二水洗槽7槽口、防锈槽8槽口、切风槽9槽口和烘干槽10槽口两侧均固定连接有用于放置搁置管161的v型座15。这种结构具有一定的导向作用,可以快速将料框16进行稳固放置。

84.在切风槽9内设有滑动机构,所述滑动机构包括设置在切风槽9底部的导轨903,在导轨903滑块上连接有滑板,滑板上连接有布风板904,布风板904与切风槽9底部之间通过第二气缸905连接,在布风板904上连接有布风管902,各个切风刀901连通在布风管902上,布风管902一端通过软管与进风管906接通。由第二气缸905驱动切风刀901来回运动,对放入到切风槽9内的工件进行均匀切风,使工件上水能够快速干燥。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1