一种非晶/纳米晶多尺度复合粉体的制备装置

1.本实用新型涉及非晶材料的制备装置领域,特别涉及一种非晶/纳米晶多尺度复合粉体的制备装置。

背景技术:

2.非晶材料作为一种新型功能材料,不仅具有极高的强度、韧性、耐磨性和耐腐蚀性,而且还表现出优良的软磁性和超导性,在电子、机械以及化工等领域得到了广泛应用。非晶合金粉体就是其中一类重要的材料。非晶合金在其制备过程中必须以极高冷却速率(大于106k/s),熔体以每秒百万摄氏度的速度迅速冷却,以致金属中的原子来不及重新排列,杂乱无章的结构被冻结,从而形成非晶态。

3.现有的常规制备方法主要为非晶带材破碎法。非晶带材破碎法可以制备多种非晶合金粉末,其制备过程一般是先通过熔体旋淬急冷(meltspinning)将母合金熔融旋甩制得非晶薄带材,然后再将带材机械粉碎。熔体旋淬急冷一般是将有母合金锭体的石英坩锅置于感应熔炼线圈中。线圈中通以交流电,即在锭体中产生电磁交互作用,产成的集肤电流使锭体在短时间内(具体熔融所需时间视试样种类和致密程度而定)熔融。当熔体充分熔融后对石英坩锅内腔施以一定喷气压力(一般以惰性气体ar为气源)使熔体从石英坩锅底部的小孔中均匀喷射到垂直下方的高速旋转的铜辊表面,熔体朝铜辊表面接触点的切线方向甩出,并聚集在ms设备的飞行管中。这种方法得到的粉体形状多为片状、针状等不规则状,严重影响使用性能。同时,其非晶薄带制备过程中,薄带很容易相互缠绕从而难以切断碎化成粉体,大大增加了制备时间成本。碎化过程中也极易造成材料损失,生产效率低。

技术实现要素:

4.为了克服现有技术的上述缺点与不足,本实用新型的目的在于提供一种非晶/纳米晶多尺度复合粉体的制备装置,旨在解决现有非晶粉体材料制备装置生产效率低,制备得到的非晶粉体杂质较多、粉体性能差的问题。

5.本实用新型的目的通过以下技术方案实现:

6.一种非晶/纳米晶多尺度复合粉体的制备装置,包括喷雾熔融装置和粉体收集装置;

7.所述喷雾熔融装置包括熔炼炉、输气管和雾化喷嘴;所述熔炼炉的顶部及底部均设有开口;所述输气管安装于熔炼炉顶部的开口;所述雾化喷嘴安装于熔炼炉底部的开口;

8.所述粉体收集装置包括用于收集雾化喷嘴喷射出的雾化熔体的圆形金属盘及用于驱动圆形金属盘绕其中心旋转的旋转驱动装置。

9.优选的,所述圆形金属盘为具有内凹形状的圆形金属盘。

10.优选的,所述圆形金属盘为圆形铜盘。

11.优选的,所述粉体收集装置还包括收集腔;

12.所述收集腔的顶部设有供雾化喷嘴进入收集腔内的开口;

13.所述圆形金属盘位于收集腔内,安装于雾化喷嘴的下方。

14.优选的,所述喷雾熔融装置安装于用于调节圆形金属盘与雾化喷嘴之间距离的机械臂上。

15.具体的,所述距离为水平距离。

16.具体的,所述距离为垂直距离。

17.具体的,所述熔炼炉包括炉体及缠绕于炉体外表面的感应线圈。

18.优选的,所述炉体为石英玻璃管。

19.优选的,所述炉体为氮化硼坩埚。

20.本实用新型的非晶/纳米晶多尺度复合粉体的制备装置,待合金完全熔融时,通过输气管施加高速喷气压力,熔体从雾化喷嘴喷射到高速旋转的圆形金属盘表面,经旋甩淬冷制得到的非晶/纳米晶多尺度复合粉体。

21.与现有技术相比,本实用新型具有以下优点和有益效果:

22.(1)本实用新型的非晶/纳米晶多尺度复合粉体的制备装置,具有极高的冷却速度(可达10

10

k/s),制备得到的粉体,微结构尺寸可达到纳米/非晶级别(平均尺寸约为20nm),相较于熔体旋淬急冷装置所制备的带状微结构,晶粒尺寸更加细小。

23.(2)本实用新型的非晶/纳米晶多尺度复合粉体的制备装置,通过雾化喷嘴器使熔体以多束金属束形式经下方高速旋转铜盘甩出,直接形成宏观尺寸为微米级别的粉体,大大提高了生产效益和节约了时间成本。

24.(3)本实用新型的非晶/纳米晶多尺度复合粉体的制备装置,雾化熔体经喷嘴喷射到高速旋转的圆形金属盘表面,由于圆形金属盘表面从中心至边缘线速度递增,经铜盘旋甩出的材料因为冷却速率不同具有多尺度的结构。

25.(4)本实用新型的喷雾熔融装置,安装于用于调节圆形金属盘与雾化喷嘴之间距离的机械臂上,可根据不同的材料及生产要求进行调整,扩大了其应用范围。

附图说明

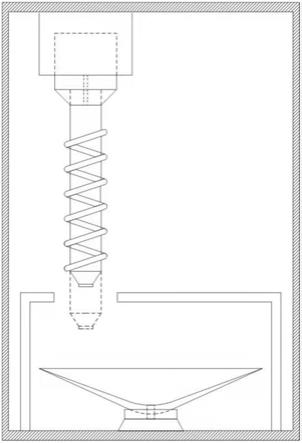

26.图1为本实用新型的非晶/纳米晶多尺度复合粉体的制备装置的组成示意图。

具体实施方式

27.下面结合实施例,对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

28.实施例

29.如图1所示,本实用新型的非晶/纳米晶多尺度复合粉体的制备装置,包括喷雾熔融装置和粉体收集装置;

30.本实施例的喷雾熔融装置包括熔炼炉、输气管1、雾化喷嘴2。所述熔炼炉包括炉体3及缠绕于炉体3外表面的感应线圈4,所述炉体3的顶部及底部均设有开口;所述输气管1安装于所述炉体3的顶部的开口;所述雾化喷嘴2安装于所述炉体3的底部的开口。

31.本实施例的炉体可以为石英玻璃管或氮化硼坩埚。

32.本实施例的粉体收集装置包括用于收集雾化喷嘴喷射出的雾化熔体的圆形金属盘5及用于驱动圆形金属盘绕其中心旋转的旋转驱动装置7;还可以包括收集腔6;所述收集

腔的顶部设有供雾化喷嘴进入收集腔内的开口;所述圆形金属盘位于收集腔内,安装于雾化喷嘴的下方。

33.本实施例的圆形金属盘可以为具有内凹形状的圆形铜盘;所述喷雾熔融装置安装于用于调节圆形金属盘与雾化喷嘴之间距离的机械臂上;可根据不同的材料及生产要求进行调整。

34.本实施例的雾化喷嘴可采用中国专利cn201820783181.3中的雾化喷嘴器,实现多孔喷出雾化,进一步扩大制备规模。

35.利用本实施例的非晶/纳米晶多尺度复合粉体的制备装置制备非晶/纳米晶多尺度复合粉体的过程如下:

36.(1)将合金材料置于熔炼炉的炉体内,通过高频感应加热熔融合金;

37.(2)待合金完全呈熔融状态后,机械臂带动喷雾熔融装置下移,通过收集腔的顶部的开口进入收集腔内(图1中虚线位置);通过输气管加喷气压力(0.6~0.8mpa),使合金材料通过雾化喷嘴雾化为金属束,喷射到高速(2000~5000r/min)旋转的圆形铜盘上;

38.(3)金属束通过圆形铜盘的旋甩淬冷,得到非晶/纳米晶多尺度复合粉体;用长纤维毛刷将冷凝在圆形铜盘表面、收集腔体底部或者腔壁上的粉体扫除收集即可。

39.本实施例制备得到的非晶/纳米晶多尺度复合粉体,微结构尺寸可达到纳米级别,平均尺寸约为20nm。由于圆形金属盘表面从中心至边缘线速度递增,经铜盘旋甩出的材料因为冷却速率不同具有多尺度的结构。

40.本实施例的非晶/纳米晶多尺度复合粉体的制备装置相对于现有的熔体旋甩制备装置具有以下优点:

41.(1)采用现有的熔体旋甩制备装置制备的粉体,在其非晶带材制备阶段,熔体旋甩所甩制的细带很容易相互缠绕难以整理,导致粉碎阶段会花费大量时间,使得时间成本较高。而本实用新型技术通过雾化喷嘴器使熔体以多束金属束形式经下方高速旋转铜盘甩出,直接形成宏观尺寸为微米级别的粉体,大大提高了生产效益和节约了时间成本。

42.(2)相较于现有的熔体旋甩制备装置所制备的带状微结构,本实用新型的非晶/纳米晶多尺度复合粉体晶粒尺寸更加细小,并且具有非晶/纳米晶多尺度复合的微观结构。

43.(3)现有的熔体旋甩制备装置备非晶薄带,由于熔体仅由石英玻璃管底部圆孔喷出,且圆孔尺寸约为0.30mm,样品量太多会导致玻璃管底部圆孔堵塞,所以样品制备量较少。而本实用新型的非晶/纳米晶多尺度复合粉体的制备装置能实现多孔喷出雾化,可大规模制备。

44.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受所述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1