一种卡车防撞梁调质模具的制作方法

1.本实用新型涉及热处理模具领域,特别是涉及一种卡车防撞梁调质模具。

背景技术:

2.防撞梁是用来减轻车辆受到碰撞时吸收碰撞能量的一种装置,防撞梁可以在车辆发生低速碰撞时有效吸收碰撞能量,尽可能减小撞击力对车身纵梁的损害,通过这样就发挥了它对车辆的保护作用。

3.现有卡车防撞梁采用经辊压、弯曲冷加工成型,但是冷加工成型的防撞梁厚度大,用料多,重量大,强度不足,已经无法满足人们日益增长的安全性需求。现有一种热成型的卡车防撞梁,通过22mnb5 材质辊压成型后进行热处理,获得强度更高,厚度更薄的防撞梁,重量更轻,卡车的动力分配更加合理;防撞梁热处理过程中需要将成型的防撞梁加热到930℃以上再急速冷却淬火,使其内部组织发生变化,材料性能大幅度增加。但是现有的热处理在加热和冷却过程中均会产生变形,防撞梁的冷却速度不均匀,使防撞梁产生严重变形和扭曲,使防撞梁的结构强度达不到要求,废品率升高,造成严重的浪费,不利于节能减排的推进,也会降低效益。因此亟需一种卡车防撞梁调制模具对加热后的防撞梁进行加速均匀冷却,并使冷却过程不会变形。

技术实现要素:

4.本实用新型的目的是提供一种卡车防撞梁调质模具,以解决上述现有技术存在的问题。

5.为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种卡车防撞梁调质模具,包括

6.下模部,所述下模部包括固接的底架和下模组件,所述防撞梁放置在所述下模组件的顶端;

7.上模部,所述上模部包括顶架和上模组件,所述顶架通过连接组件与所述上模组件固接;所述上模组件抵接在所述防撞梁的顶端;所述上模组件上设有外冷却组件;

8.侧整形部,所述侧整形部包括与所述下模组件固接的两个固定整形组件和与所述上模组件固接的两个移动整形组件,所述固定整形组件与所述防撞梁的侧边抵接;所述移动整形组件与所述固定整形组件滑动接触;

9.端头部,所述端头部包括两个分别与所述上模组件两端固接的端头整形组件,两个所述端头整形组件分别与所述防撞梁的两端头插接;所述端头整形组件上设置有与所述防撞梁内腔连通的内冷却组件。

10.优选的,所述顶架与所述上模组件之间设置有连接组件,所述连接组件包括若干退料螺钉和若干连接弹簧;所述退料螺钉的底端与所述上模组件的顶端固接,所述退料螺钉的顶端贯穿所述顶架的下端并与所述顶架滑动连接,所述退料螺钉的顶端螺纹连接有限位螺母;所述连接弹簧的两端分别与所述上模组件的顶端和所述顶架的底端固接,所述连

接弹簧的中心位置设置有定位销,所述定位销的顶端与所述上模组件的顶部固接,所述定位销的顶端贯穿所述顶架的底端并与所述顶架滑动连接。

11.优选的,所述外冷却组件包括等间距设置的若干冷却孔,所述冷却孔连通所述防撞梁的顶端外壁,所述防撞梁和所述下模组件之间设置有外冷却通道,所述外冷却通道伸出所述下模组件外。

12.优选的,所述固定整形组件包括若干与所述下模组件顶端固接的下安装座,所述下安装座上滑动连接有滑块;若干所述滑块朝向所述防撞梁的一端固接有侧整形板,所述侧整形板与所述防撞梁抵接;所述滑块朝向所述防撞梁的一端与所述下模组件之间连接有复位弹簧,所述复位弹簧位于所述侧整形板的下端;所述滑块远离所述防撞梁的一侧为楔形并与所述移动整形组件滑动接触。

13.优选的,所述移动整形组件包括与所述上模组件固接的侧压块,所述侧压块的底端固接有朝向所述防撞梁的一侧的斜劈块,所述斜劈块与所述滑块的楔形部位滑动接触。

14.优选的,所述端头整形组件包括与所述顶架底端固接的上安装块,所述上安装块的底端固接有斜契,所述斜契的端头与所述防撞梁的内腔相适配;所述内冷却组件设置在所述斜契上。

15.优选的,所述内冷却组件包括与所述斜契固接的内冷却接头,所述内冷却接头与所述斜契的内腔连通;所述内冷却接头通过所述斜契底端内的连通孔连通所述防撞梁的内腔。

16.优选的,所述底架的顶端两端固接有下定位块,所述下定位块的顶端固接有导套组件,所述导套组件的顶端贯穿所述顶架的底端并与所述顶架滑动连接。

17.本实用新型公开了以下技术效果:本实用新型公开了一种卡车防撞梁调质模具,将加热后的防撞梁放到下模组件上,然后将顶架带动上模组件下压,在上模组件下压的过程中,移动侧整形部随之下移,推动固定整形组件向中心靠拢,抵住防撞梁的侧边,同时顶架带动端头整形组件随之下移插入防撞梁的两端内腔,对防撞梁端头的变形进行修正;上模组件、下模组件、侧整形部和端头整形组件共同将防撞梁夹在模具腔内,对防撞梁加热过程中的变形进行修正,同时保证防撞梁在冷却过程中不会产生变形;上模组件上设置有外冷却组件,用于在防撞梁外壁喷施冷却液,从外部加速防撞梁的冷却,端头整形组件上设置有内冷却组件,通过向防撞梁内腔加注冷却液,从内部加速防撞梁的冷却;内冷却组件和外冷却组件结合共同加速防撞梁的冷却速度,使其达到预定的冷却速度,使防撞梁的内部组织结构产生变化,达到预定的强度;本实用新型使用22mnb5材料经过辊压、冷弯成型,成型后进行热处理,使防撞梁的壁厚更薄,重量更轻,强度提高了一倍以上,有利于卡车动力输出的分配。本实用新型结构紧凑、使用方便,能有效加修正防撞梁加热过程中的热变形,加快防撞梁的冷却速度,同时防止冷却过程中防撞梁变向,提高了防撞梁的成品合格率,降低了防撞梁的结构厚度,减少了能源消耗和污染排放,提升了生产效益。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他的附图。

19.图1为本实用新型卡车防撞梁调质模具的三维图;

20.图2为本实用新型卡车防撞梁调质模具的主视图;

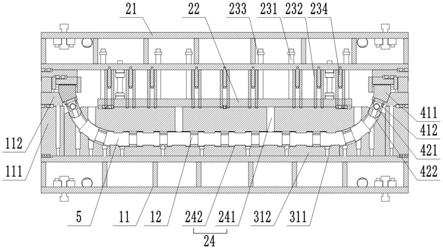

21.图3为本实用新型卡车防撞梁调质模具的结构示意图;

22.图4为本实用新型侧整形部结构示意图;

23.其中,1、下模部;2、上模部;3、侧整形部;4、端头部;5、防撞梁;11、底架;12、下模组件;21、顶架;22、上模组件;23、连接组件;24、外冷却组件;31、固定整形组件;32、移动整形组件;41、端头整形组件;42、内冷却组件;111、下定位块;112、导套组件;231、退料螺钉;232、连接弹簧;233、限位螺母;234、定位销; 241、冷却孔;242、外冷却通道;311、下安装座;312、滑块;313、侧整形板;314、复位弹簧;321、侧压块;322、斜劈块;411、上安装块;412、斜契;421、内冷却接头;422、连通孔。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

26.参照图1-4,本实用新型提供一种卡车防撞梁调质模具,包括

27.下模部1,下模部1用于放置加热后的防撞梁5;下模部1包括底架11,底架11的顶端固接有下模组件12,防撞梁5放置在下模组件12的顶端;

28.上模部2,上模部2用于整形防撞梁5的顶端;上模部2包括顶架21,顶架21通过连接组件23固接有上模组件22,上模组件22抵接在防撞梁5的顶端;上模组件22上设有外冷却组件24,外冷却组件24与防撞梁5的顶面连通;

29.侧整形部3,侧整形部3用于夹持防撞梁5的侧边防止其变形;侧整形部3包括固定在下模组件12两侧的两个固定整形组件31和分别与上模组件22两侧固接的两个移动整形组件32,固定整形组件31 的相对边分别与防撞梁5的两侧边抵接;移动整形组件32与固定整形组件31抵接;

30.端头部4,端头部4用于对防撞梁5的两端进行整形;端头部4 包括两个分别与上模组件22两端固接的端头整形组件41,两个端头整形组件41分别与防撞梁5的两端头插接;端头整形组件41上设置有内冷却组件42,内冷却组件42与防撞梁5的内腔连通。

31.本实用新型将加热后的防撞梁5放到下模组件12上,然后将顶架21带动上模组件22下压,在上模组件22下压的过程中,移动侧整形部3随之下移,推动固定整形组件31向中心靠拢,抵住防撞梁 5的侧边,同时顶架21带动端头整形组件41随之下移插入防撞梁5 的两端内腔,对防撞梁5端头的变形进行修正;上模组件22、下模组件12、侧整形部3和端头整形组件41共同将防撞梁5夹在模具腔内,对防撞梁5加热过程中的变形进行修正,同时保证防撞梁5在冷却过程中不会产生变形;上模组件22上设置有外冷却组件24,用于在防撞梁5外壁喷施冷却液,从外部加速防撞梁5的冷却,端头整形组件41上设置有内冷却组件42,通

过向防撞梁5内腔加注冷却液,从内部加速防撞梁5的冷却;内冷却组件42和外冷却组件24结合共同加速防撞梁5的冷却速度,使其达到预定的冷却速度,使防撞梁5 的内部组织结构产生变化,达到预定的强度。

32.进一步的,防撞梁5的材质为22mnb5,装入下模组件12之前,需要先在加热炉(图中未显示)加热到930℃-950℃,放入下模组件 12后上模组件22迅速下移,并带动侧整形部3和端头整形部将加热后的防撞梁5包裹校正;然后内冷却组件42和外冷却组件24同时通入冷却液加快防撞梁5的冷却速度,冷却速度不低于1s/30℃,使防撞梁5内的铁素体转变成马氏体,大幅度提高防撞梁5的力学性能。经过实际验证,成型的防撞梁5的强度达到1500mpa以上,比原来强度700mpa的冷弯的防撞梁强度提高了一倍以上,壁厚减少了30%以上,又想提高了卡车防撞梁的安全性,降低了防撞梁的重量,更利于卡车动力的分配。

33.进一步优化方案,顶架21与上模组件22之间设置有连接组件 23,连接组件23包括若干退料螺钉231和若干连接弹簧232;退料螺钉231的底端与上模组件22的顶端固接,退料螺钉231的顶端贯穿顶架21的下端并与顶架21滑动连接,退料螺钉231的顶端螺纹连接有限位螺母233;连接弹簧232的两端分别与上模组件22的顶端和顶架21的底端固接,连接弹簧232的中心位置设置有定位销234,定位销234的顶端与上模组件22的顶部固接,定位销234的顶端贯穿顶架21的底端并与顶架21滑动连接。当顶架21上移时,退料螺钉231与顶架21发生滑动直到限位螺母233与顶架21抵住,此时顶架21通过退料螺钉231带动上模组件22一同上移,此时连接弹簧 232处于不受力状态;当顶架21带动上模组件22下移时,下模组件 12先与防撞梁5接触,不再下降;顶架21继续下移,退料螺钉231 与顶架21发生滑动,顶架21压缩连接弹簧232,将顶架21的下压力传递给上模组件22;连接弹簧232中的定位销234用于对连接弹簧232进行定位,防止定位弹簧压缩时发生偏转。

34.进一步的,退料螺钉231为现有技术,其工作原理不再进行赘述。

35.进一步优化方案,外冷却组件24包括等间距设置的若干冷却孔 241,冷却孔241连通防撞梁5的顶端外壁,防撞梁5和下模组件12 之间设置有外冷却通道242,外冷却通道242伸出下模组件12外。冷却孔241连接外部的冷却液源头(图中未显示),当上模组件22、下模组件12、侧整形部3和端头整形组件41将防撞梁5夹在中间时,冷却孔241直接连通防撞梁5的顶面,防撞梁5与下模组件12之间预留有缝隙连接成的外冷却通道242,通过冷却孔241向防撞梁5喷施冷却液,冷却液作用到防撞梁5的顶面,然后将整个防撞梁5的外表包裹,加速防撞梁5的冷却,然后吸收热量的冷却液经过外冷却通道242流出下模组件12,进入回收槽(图中未显示),进行循环使用。

36.进一步优化方案,固定整形组件31包括若干与下模组件12顶端固接的下安装座311,下安装座311上滑动连接有滑块312;若干滑块312朝向防撞梁5的一端固接有侧整形板313,侧整形板313与防撞梁5抵接;滑块312朝向防撞梁5的一端与下模组件12之间连接有复位弹簧314,复位弹簧314位于侧整形板313的下端;滑块312 远离防撞梁5的一侧为楔形并与移动整形组件32滑动接触;移动整形组件32包括与上模组件22固接的侧压块321,侧压块321的底端固接有朝向防撞梁5的一侧的斜劈块322,斜劈块322与滑块312的楔形部位滑动接触。当上模组件22通过侧压块321带动斜劈块322 下移时,斜劈块322通过与滑块312的楔形面抵接进而推动滑块312 向中间移动,使得侧整形板313向中间移动,当上模组件22的底端与防撞梁5接触时,侧整形板313正好抵住防撞梁5的两侧壁,将防撞梁5侧向的变形修正,

同时防止防撞梁5在冷却的过程中发生进一步的变形。当上模组件22通过侧压块321带动斜劈块322上移时,斜劈块322对滑块312的推动力减少,被滑块312压缩的复位弹簧 314回弹,推动滑块312带动侧整形板313向两个边滑出与防撞梁5 分离,方便冷却整形完成的防撞梁5取出。

37.进一步的,侧整形板313的材质为高导热材质,与防撞梁5接触,有利于防撞梁5的散热,加快防撞梁5的降温冷却速度。

38.进一步优化方案,端头整形组件41包括与顶架21底端固接的上安装块411,上安装块411的底端固接有斜契412,斜契412的端头与防撞梁5的内腔相适配;内冷却组件42设置在斜契412上。当吊架下移时,上模组件22先落到防撞梁5上,此时斜契412还没有与防撞梁5接触;当吊架继续下移通过连接弹簧232向上模组件22施压时,斜契412随之下移,斜向插入防撞梁5的端头内腔,将防撞梁 5的端头变形修正。

39.进一步的,斜契412为现有技术,可以在市购到各种型号的斜契 412来适配防撞梁5的尺寸,因此不再进行赘述。

40.进一步优化方案,内冷却组件42包括与斜契412固接的内冷却接头421,内冷却接头421与斜契412的内腔连通;内冷却接头421 通过斜契412底端内的连通孔422连通防撞梁5的内腔。两个内冷却组件42分别布置在两个斜契412上,一个为进液端,一个为出液端,两端的内冷却接头421分别连通冷却液管(图中未显示),当斜契412 插入防撞梁5后,从进液端的内冷却接头421通入冷的冷却液,冷却液从斜契412的通孔进入防撞梁5的内腔,并在出液端的内冷却接头 421处流出,从内部加速防撞梁5的冷却速度。

41.进一步优化方案,底架11的顶端两端固接有下定位块111,下定位块111的顶端固接有导套组件112,导套组件112的顶端贯穿顶架21的底端并与顶架21滑动连接。导套组件112用于对吊架的上下运动进行约束,防止其运动产生偏移,使上模组件22与下模组件12 无法对准;当吊架上下移动时,导套组件112的顶端与吊架发生滑动,使吊架的上下移动不偏移。

42.进一步的,导套组件112为现有的成熟产品,用于约束零部件的相对运动,此处不进行赘述。

43.工作过程:

44.先将底架11固定在底座(图中未显示)上,吊架固定在升降装置(图中未显示)的输出端,使上模组件22和下模组件12上下对应,然后将端头部4和侧整形部3按照预定的设计组装,最后将冷却液管路连接到外冷却组件24的冷却孔241和内冷却组件42的内冷却接头 421上,完成组装。

45.通过升降装置将上模组件22吊起,同时带动端头部4升高,侧整形部3向两侧分开;将加热到930℃-950℃高温的防撞梁5放到下模组件12上,然后通过升降装置带动下模组件12下压,同时侧整形部3向中间移动,端头整形组件41也向下移动,最终使上模组件22 压在防撞梁5的顶面,升降装置通过吊架下的连接弹簧232对上模组件22施加压力;侧整形部3在上模组件22的作用下抵到防撞梁5的两侧边并施加推力将两侧的变形修正;端头整形组件41的斜契412 在吊架的推动下斜向插入防撞梁5的两端,将端头的变形修复。

46.启动冷却泵(图中未显示),同时通过冷却孔241和一端的内冷却接头421向防撞梁5的内部和外部通入冷却液,快速降低防撞梁5 的温度,确保防撞梁5的温度降低速度不低

于1s/30℃;冷却完成后断开冷却液。

47.冷却完成后,通过升降装置将上模组件22吊起,同时带动端头整形组件41上升,侧整形部3向两侧分开,然后取下冷却的防撞梁 5,完成全部工序。

48.本实用新型结构紧凑、使用方便,能有效加修正防撞梁5加热过程中的热变形,加快防撞梁5的冷却速度,同时防止冷却过程中防撞梁5变向,提高了防撞梁5的成品合格率,降低了防撞梁5的结构厚度,减少了能源消耗和污染排放,提升了生产效益。

49.本实用新型结构紧凑、使用方便,能有效加修正防撞梁加热过程中的热变形,加快防撞梁的冷却速度,同时防止冷却过程中防撞梁变向,提高了防撞梁的成品合格率,降低了防撞梁的结构厚度,减少了能源消耗和污染排放,提升了生产效益。

50.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

51.以上的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1