一种用于汽车压缩机缸体的压铸模芯结构的制作方法

1.本实用新型涉及压缩机缸体技术领域,特别是涉及一种用于汽车压缩机缸体的压铸模芯结构。

背景技术:

2.在生产汽车空调压缩机缸体的时候,通常选择压铸工艺进行生产,生产时,由于产品内腔的深度较深,所以产品内部的热气不易排出,从而导致产品上会出现气缩孔,为了解决上述技术问题,需要对模芯结构进行合理的调整。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种用于汽车压缩机缸体的压铸模芯结构,具有方便脱模、提高产品质量、确保热气排出、减少气缩孔、方便抽芯结构布置等特点。

4.本实用新型解决其技术问题所采用的技术方案是:提供一种用于汽车压缩机缸体的压铸模芯结构,包括上模芯、下模芯和左抽芯,所述的下模芯的上端面中部设置有凹槽,所述的凹槽的左部以及凹槽的右部上分别安装有左抽芯和右抽芯,所述的右抽芯的后部安装有前端朝左倾斜的斜抽芯,所述的下模芯上安装有上模芯,上模芯、下模芯、斜抽芯、左抽芯和右抽芯围绕形成模腔,所述的下模芯的凹槽中部设置有下端嵌入下模芯的中部镶件,所述的中部镶件的中心部处竖直设置有点冷管,所述的凹槽后部设置有若干围绕中部镶件后侧的后部排气组件,所述的后部排气组件朝后延伸与位于下模芯后部的排气节点连通,排气节点后侧设置有伸出下模芯的排气槽。

5.作为对本技术方案的一种补充,所述的下模芯的凹槽的前部均匀设置有四个围绕模腔前侧的排气渣包槽,所述的排气渣包槽之间通过弧形排气槽连接。

6.作为对本技术方案的一种补充,所述的右抽芯的右后部设置有过渡凸出,所述的过渡凸出卡入斜抽芯。

7.作为对本技术方案的一种补充,所述的斜抽芯的右前侧与右抽芯右后侧之间设置有锁紧插槽,所述的锁紧插槽上设置有锁紧件。

8.作为对本技术方案的一种补充,所述的斜抽芯内设置有插入模腔的插销。

9.作为对本技术方案的一种补充,所述的上模芯的前侧中部设置有浇口套,所述的上模芯下端面前侧上设置有与浇口套对接的注入口。

10.作为对本技术方案的一种补充,所述的左抽芯的右侧对称设置有两个与模腔连通的侧部排气槽。

11.有益效果:本实用新型涉及一种用于汽车压缩机缸体的压铸模芯结构,通过将中部镶件设置在下模芯上,使得整个产品呈竖直状态成型,同时中部镶件能够对产品内腔进行成型,通过设置中部镶件从而缩小模芯体积,简化抽芯结构,方便排气组件布置,通过设置点冷管,使得产品冷却时,从产品上部开始降温,从而使得热气能够从上往下移动,确保热气排出,避免出现气卷,通过设置凹槽,方便左抽芯和右抽芯的安装,方便进行脱模,同时

通过设置后部排气组件和排气渣包槽,对产品下部进行排气,通过设置侧部排气槽,方便对产品外圈进行排气,具有方便脱模、提高产品质量、确保热气排出、减少气缩孔、方便抽芯结构布置等特点。

附图说明

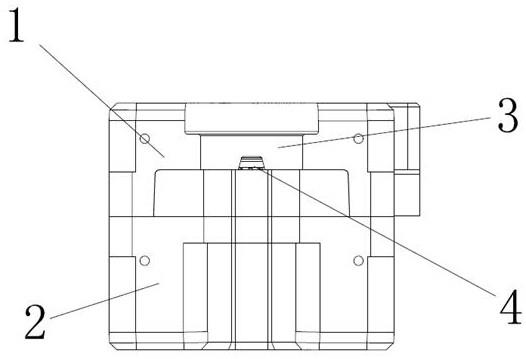

12.图1是本实用新型的主视图;

13.图2是本实用新型去掉上模芯后的俯视图;

14.图3是本实用新型所述的中部镶件处的俯视图;

15.图4是本实用新型所述的过渡凸出处的结构视图;

16.图5是本实用新型所述的插销的结构视图;

17.图6是本实用新型所述的点冷管的结构视图;

18.图7是本实用新型所述的侧部排气槽的结构视图。

19.图示:1、上模芯,2、下模芯,3、浇口套,4、注入口,5、左抽芯,6、右抽芯,7、锁紧件,8、斜抽芯,9、模腔,10、凹槽,11、中部镶件,12、排气渣包槽,13、后部排气组件,14、排气槽,15、排气节点,16、点冷管,17、侧部排气槽,18、过渡凸出,19、锁紧插槽,20、插销。

具体实施方式

20.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

21.本实用新型的实施方式涉及一种用于汽车压缩机缸体的压铸模芯结构,如图1—6所示,包括上模芯1、下模芯2和左抽芯5,所述的下模芯2的上端面中部设置有凹槽10,所述的凹槽10的左部以及凹槽10的右部上分别安装有左抽芯5和右抽芯6,所述的右抽芯6的后部安装有前端朝左倾斜的斜抽芯8,所述的下模芯2上安装有上模芯1,上模芯1、下模芯2、斜抽芯8、左抽芯5和右抽芯6围绕形成模腔9,所述的下模芯2的凹槽10中部设置有下端嵌入下模芯2的中部镶件11,所述的中部镶件11的中心部处竖直设置有点冷管16,所述的凹槽10后部设置有若干围绕中部镶件11后侧的后部排气组件13,所述的后部排气组件13朝后延伸与位于下模芯2后部的排气节点15连通,排气节点15后侧设置有伸出下模芯2的排气槽14。

22.本技术方案中,通过设置中部镶件11,使得产品的内腔得以成型,同时通过下模芯2上的后部排气组件13,将模腔9内的热气沿着后部排气组件13以及下模芯2上的排气节点15和排气槽14排出,从而确保产品不会出现气缩孔,同时为了确保产品上部的质量,在中部镶件11上设置有点冷管16,点冷管16能够加快产品上端的降温,使得热气从上往下移动,从而从排气结构处排出。

23.作为对本技术方案的一种补充,所述的下模芯2的凹槽10的前部均匀设置有四个围绕模腔9前侧的排气渣包槽12,所述的排气渣包槽12之间通过弧形排气槽连接。

24.通过设置四个围绕模腔9前侧的排气渣包槽12,使得模腔9前部的热气能够顺利排出,通过设置弧形排气槽,方便排气空间对接,并进行集中排出。

25.作为对本技术方案的一种补充,所述的右抽芯6的右后部设置有过渡凸出18,所述

的过渡凸出18卡入斜抽芯8。

26.通过设置过渡凸出18,使得斜抽芯8和右抽芯6之间紧密贴合,避免因压铸时产生的压力而造成斜抽芯8偏移。

27.作为对本技术方案的一种补充,所述的斜抽芯8的右前侧与右抽芯6右后侧之间设置有锁紧插槽19,所述的锁紧插槽19上设置有锁紧件7。

28.通过设置锁紧件7,来实现对右抽芯6和斜抽芯8的定位,确保合模时抽芯到位。

29.如图5所示,作为对本技术方案的一种补充,所述的斜抽芯8内设置有插入模腔9的插销20。

30.通过设置插销20从而使得产品的孔位得以成型。

31.作为对本技术方案的一种补充,所述的上模芯1的前侧中部设置有浇口套3,所述的上模芯1下端面前侧上设置有与浇口套3对接的注入口4。

32.通过设置注入口4以及浇口套3,用来方便铝液注入到模腔9内。

33.如图7所示,作为对本技术方案的一种补充,所述的左抽芯5的右侧对称设置有两个与模腔9连通的侧部排气槽17。

34.本技术方案中通过设置侧部排气槽17将产品外圈产生的热气能够从该部排出,确保产品质量。

实施例

35.本技术方案进行生产的时候,首先进行合模,如图1所示,上模芯1和下模芯2合拢,且斜抽芯8、左抽芯5和右抽芯6均插入到位,之后进行注入操作,铝液通过压铸机从浇口套3处注入,并从注入口4进入到模腔9内,产品在模腔9内成型,完成定型后,此时进行保压,之后通过冷却系统进行冷却,冷却时模腔9内会产生大量热气,产品外圈热气通过侧部排气槽17排出,产品下部热气通过后部排气组件13和排气渣包槽12排出,完成后开模取出产品。

36.设置中,为了确保斜抽芯8插入到位,在上模座上设置有锁紧件7,当模具合拢时,首先插入斜抽芯8,之后插入右抽芯6和左抽芯5,之后进行上模芯1和下模芯2的合拢,合拢时上模座带着锁紧件7插入到锁紧插槽19,从而确保抽芯固定准确到位,确保产品质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1