一种碳化硅晶体平面打磨标记装置的制作方法

1.本实用新型涉及碳化硅晶片测量装置领域,具体涉及一种碳化硅晶体平面打磨标记装置。

背景技术:

2.现有的碳化硅晶体平面打磨装置操作繁琐,耗时较长,不能实现快速测量。操作较为麻烦,精度难以控制,产品一致性难以保证。加工和测量主要取决于员工的熟练程度,难以保证加工工件的一致性,合格率偏低。

3.如申请号为202022954127.0公开的一种碳化硅晶体平面打磨标记卡片,包括卡片,卡片为环形圈,卡片内环壁上设置有第一刻度标识和第二刻度标识,第一刻度标识和第二刻度标识的同一水平面上的连线与卡片的内圈的第一半径垂直,卡片的圆心与碳化硅晶体的圆心重合,碳化硅晶体的侧壁上与第一刻度标识对准的位置设置有第一加工标识,碳化硅晶体的侧壁上与第二刻度标识对准的位置设置有第二加工标识,碳化硅晶体上的第二半径与第一半径重合,第一加工标识与第二加工标识的同一水平面上的连线与第二半径垂直,第一加工标识与第二加工标识的同一水平面上的连线所在竖直面截取的第二半径的远离碳化硅晶体上的圆心的外侧的长度为2-6mm,该结构通过简单的标记卡片来实现对碳化硅晶片的测量,一方面精度难以保证,二是不能适用于不同的尺寸需求,对于不同的需求需要配置多个不同的卡片。三是,该卡片功能单一,不能同时测量晶片的高度和上表面的平整度。

技术实现要素:

4.本实用新型的目的就是针对现有技术存在的缺陷,提供一种碳化硅晶体平面打磨标记装置。

5.本实用新型的技术方案是:

6.一种碳化硅晶体平面打磨标记装置,包括支撑架和定位测量尺,碳化硅晶片固定于所述支撑架上,所述定位测量尺与所述支撑架的上部连接,所述定位测量尺包括升降杆、升降座、测量尺管和测量指示部,所述升降杆与所述支撑架限位垂直滑动连接且下部与所述升降座固定连接,所述升降座的底部设置有多个成圆周排列的所述测量尺管,每个所述测量尺管的中轴均与所述升降杆的中轴形成一定的角度,每个所述测量尺管沿轴线方向均设置有垂直向下的限位滑槽,所述测量指示部的上部限位滑动于所述限位滑槽内且底部与碳化硅晶片限位接触连接,所述升降杆、测量尺管和测量指示部配合构成晶片标记检测结构。

7.优选的,所述支撑架包括底板、转动座、支架和阻尼管,所述转动座设置于所述底板的上端面且与所述底板转动连接,所述支架的底端与所述底板的上端面固定连接且另一端与所述阻尼管固定连接,所述升降杆与所述阻尼管限位阻尼连接。

8.优选的,所述测量指示部包括从上到下依次连接的测量指针、限位滑块、弹簧伸缩

杆和晶片定位片,所述限位滑块与所述限位滑槽限位滑动连接,所述晶片定位片为l形结构且与晶片的边缘配合限位接触连接。

9.优选的,所述限位滑槽内还设置有滑槽弹簧,所述滑槽弹簧的一端与所述限位滑槽长轴的一端固定连接且另一端与所述限位滑块固定连接。

10.优选的,所述限位滑槽的两侧还设置有高度测量尺和半径刻度尺,所述测量指针分别于所述高度测量尺和半径刻度尺配合构成晶片高度标识结构和晶片半径标识结构。

11.优选的,所述高度测量尺和半径刻度尺的刻度值顺序相反,所述底板上设置有尺管限位槽,所述测量尺管的底部与所述尺管限位槽插接连接,所述晶片定位片与所述弹簧伸缩杆可拆卸连接。

12.本实用新型与现有技术相比较,具有以下优点:

13.本装置可在加工平台不取晶体的情况下,做到原位对晶体加工平磨外圆直径、倾斜度和高度进行测量,从而减少晶体搬动次数,缩短加工时间、节省成本和提高工作效率,给碳化硅打磨工作带来了极大的便利。

附图说明

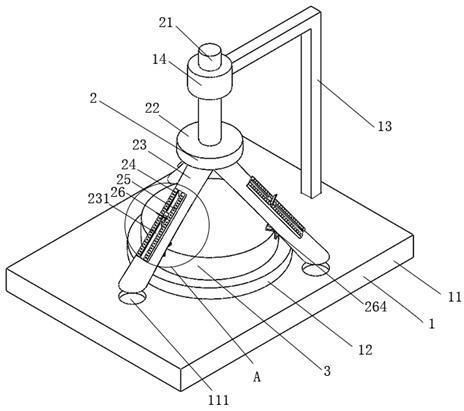

14.图1为本实用新型的结构示意图;

15.图2为测量指示部细节结构示意图;

16.图中:1-支撑架,2-定位测量尺,3-碳化硅晶片;

17.11-底板,111-尺管限位槽,12-转动座,13-支架,14-阻尼管;

18.21-升降杆,22-升降座,23-测量尺管,24-半径刻度尺,25-高度测量尺,26-测量指示部,27-滑槽弹簧;

19.231-限位滑槽,261-测量指针,262-限位滑块,263-弹簧伸缩杆,264-晶片定位片。

具体实施方式

20.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

21.实施例一

22.参照图1所示,一种碳化硅晶体平面打磨标记装置,主要功能包括碳化硅晶片3的对中以及测量碳化硅晶片3的直径、倾斜度和高度,主要结构包括支撑架1和定位测量尺2,碳化硅晶片3固定于支撑架1上,定位测量尺2与支撑架1的上部连接,定位测量尺2包括升降杆21、升降座22、测量尺管23和测量指示部26,升降杆21与支撑架1限位垂直滑动连接且下部与升降座22固定连接,升降座22的底部设置有多个成圆周排列的测量尺管23,每个测量尺管23的中轴均与升降杆21的中轴形成一定的角度,每个测量尺管23沿轴线方向均设置有垂直向下的限位滑槽231,测量指示部26的上部限位滑动于限位滑槽231内且底部与碳化硅晶片3限位接触连接,升降杆21、测量尺管23和测量指示部26配合构成晶片标记检测结构。

23.支撑架1包括底板11、转动座12、支架13和阻尼管14,转动座12设置于底板11的上端面且与底板11转动连接,支架13的底端与底板11的上端面固定连接且另一端与阻尼管14

固定连接,升降杆21与阻尼管14限位阻尼连接。

24.本装置可在加工平台不取晶体的情况下,做到原位对晶体加工平磨外圆直径、倾斜度和高度进行测量,从而减少晶体搬动次数,缩短加工时间、节省成本和提高工作效率,给碳化硅打磨工作带来了极大的便利。

25.实施例二

26.参照图1和图2所示,与实施例一基本相同,所不同在于,测量指示部26包括从上到下依次连接的测量指针261、限位滑块262、弹簧伸缩杆263和晶片定位片264,限位滑块262与限位滑槽231限位滑动连接,晶片定位片264为l形结构且与晶片的边缘配合限位接触连接,测量尺管23上标识有特定尺寸的标记。

27.限位滑槽231内还设置有滑槽弹簧27,滑槽弹簧27的一端与限位滑槽231长轴的一端固定连接且另一端与限位滑块262固定连接。

28.测量指示部26的工作原理类似于游标卡尺,通过移动晶片定位片264将碳化硅晶片3的高度和半径展示出来,测量尺管23上标识有特定尺寸,操作人员可以找到对应的标记从而确定碳化硅晶片3的加工是否合格。

29.实施例三

30.参照图1和图2所示,与实施例一基本相同,所不同在于,限位滑槽231的两侧还设置有高度测量尺25和半径刻度尺24,测量指针261分别于高度测量尺25和半径刻度尺24配合构成晶片高度标识结构和晶片半径标识结构。

31.高度测量尺25和半径刻度尺24的刻度值顺序相反,底板11上设置有尺管限位槽111,测量尺管23的底部与尺管限位槽111插接连接,晶片定位片264与弹簧伸缩杆263可拆卸连接。

32.根据测量尺管23的倾斜角度设置有特殊刻度标识的高度测量尺25和半径刻度尺24,且高度测量尺25和半径刻度尺24的刻度值顺序相反,从而可以同时测量碳化硅晶片3的半径和高度,结构紧凑,易于操作,晶片定位片264实际操作过程中可以拆下来安装上标记笔,按照特定的半径和高度卡好限位滑块262之后可以通过转动座12的转动在碳化硅晶片上进行标记。

33.工作原理:

34.正常打磨过程中,定位测量尺2处于抬升状态,避免干扰到加工打磨的操作,当需要进行测量的时候,操作人员将定位测量尺2放下进行测量。

35.具体测量步骤:

36.1.将碳化硅晶片3放置于支撑架1的转动座12上,然后将定位测量尺2降下,降下的同时扳动限位滑块262使测量指示部26到达限位滑槽231的末端。

37.2.继续下降直至将测量尺管23的底端与尺管限位槽111插接好,松开测量指针261,此时在滑槽弹簧27的带动下晶片定位片264向内收缩,卡在晶片的边缘上,如果此时晶片没有对中,会在不同的晶片定位片264上收到不同的力,推动碳化硅晶片3归中。

38.3.晶片定位片264卡好以后,测量人员可以开始读取半径和高度的数值并对比标准数值以确定加工是够合格,同时可以横向对比三个高度数值来进行对比,从而确定上表面的加工是否发生倾斜。

39.4.读数完成后,扳动限位滑块262使得晶片定位片264松开碳化硅晶片3,然后推动

定位测量尺2抬升复位,为下一次测量做准备。

40.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1