一种高强镁锂合金的多模具转动浇铸装置的制作方法

1.本实用新型涉及高强镁锂合金浇铸技术领域,尤其是一种高强镁锂合金的多模具转动浇铸装置。

背景技术:

2.镁锂合金是以镁为基础加入其他元素组成的合金,其特点是:密度小、强度高、弹性模量好、散热好、消震性好、承受冲击载荷能力比铝合金大,耐有机物和碱的腐蚀性能好,主要用于航空、航天、运输、化工、火箭等工业部门;目前,在进行高强镁锂合金浇铸时,通常是将浇铸模具放置在坩埚的下方,在浇铸完成,产品冷却成型后,将产品取出,再进行第二次浇铸,无法进行连续浇铸,存在每次浇铸间隔时间长、浇铸效率低的问题,因此,怎样解决现有的高强镁锂合金浇铸方式,无法进行连续浇铸、每次浇铸间隔时间长、浇铸效率低的问题成为长期以来难以解决的技术难题。

3.鉴于上述原因,现研发一种高强镁锂合金的多模具转动浇铸装置。

技术实现要素:

4.本实用新型的目的是为了克服现有技术中的不足,提供一种高强镁锂合金的多模具转动浇铸装置,通过在承载转盘上放置多个浇铸模具、通过蜗杆传动组件驱动承载转盘旋转,使承载转盘上的模具依次与坩埚的浇铸口对应,通过坩埚依次对浇铸模具进行浇铸,能够连续对多个浇铸模具进行浇铸,浇铸效率高、耗时短,有效地解决了现有的高强镁锂合金浇铸方式,无法进行连续浇铸、每次浇铸间隔时间长、浇铸效率低的问题。

5.本实用新型为了实现上述目的,采用如下技术方案:一种高强镁锂合金的多模具转动浇铸装置,是由:底座、座圈、轴圈、蜗轮、连接座、承载转盘、驱动电机、万向节、蜗杆、滚动轴承、左壳体、右壳体、螺栓、固定孔构成;底座的上表面中部设置推力轴承,推力轴承的座圈的下端面与底座的上表面固定连接,推力轴承的轴圈的外周固定设置圆环形的蜗轮,蜗轮的上端固定设置连接座、连接座的上端可拆卸的设置承载转盘,所述的蜗轮的一侧传动设置蜗杆传动组件,蜗杆传动组件的一侧设置驱动电机,驱动电机与蜗杆传动组件之间设置万向节,所述的万向节靠近蜗杆传动组件的一端与蜗杆传动组件的动力输入端固定连接,万向节靠近驱动电机的一端与驱动电机的动力输出端固定连接,所述的驱动电机通过万向节、蜗杆传动组件带动蜗轮、推力轴承的轴圈在推力轴承的座圈上做旋转运动,蜗轮通过连接座带动承载转盘做旋转运动。

6.所述的蜗杆传动组件的结构为:蜗轮的一侧水平设置蜗杆,所述的蜗杆的螺旋齿与蜗轮的轮齿互相啮合,蜗杆靠近万向节的一端与万向节固定连接,蜗杆两端的端部外周设置一对滚动轴承,一对滚动轴承的内圈的内表面均与蜗杆的外表面固定连接,一对滚动轴承外周之间设置左壳体,所述的左壳体两端端部的内表面与一对滚动轴承的外圈的外表面固定连接,左壳体的下侧面与底座的上表面固定连接,左壳体朝向蜗轮的一侧与外部连通。

7.所述的蜗轮的外周设置右壳体,右壳体的上侧面位于连接座下表面的下侧,右壳体的下侧面与底座的上表面固定连接,右壳体朝向左壳体的一侧与左壳体连通。

8.所述的推力轴承为推力球轴承。

9.所述的底座、连接座、承载转盘均为圆环形结构,所述的底座的内径等于推力轴承的座圈的内径,连接座、承载转盘的内径均等于推力轴承的轴圈的外径。

10.所述的连接座的上表面环形分布至少三个螺纹盲孔,承载转盘的上表面环形分布至少三个通孔,承载转盘与连接座之间贯穿通孔设置至少三个螺栓,每个螺栓的下端部均与连接座上表面的螺纹盲孔对应螺接。

11.所述的底座的上表面环形分布至少三个固定孔。

12.工作原理:使用时,将底座固定在坩埚的下方,将浇铸模具环形排列放置在承载转盘的上表面上,启动驱动电机,驱动电机通过万向节带动蜗杆旋转,蜗杆带动蜗轮旋转,蜗轮通过连接座带动承载转盘旋转,承载转盘带动浇铸模具旋转,在旋转至承载转盘上的任意一个浇铸模具与坩埚的浇铸口对应时,关闭驱动电机,通过坩埚向该浇铸模具的浇铸空腔中倾倒浇铸液,在该浇铸模具的浇铸工作完成时,启动驱动电机,驱动电机通过万向节带动蜗杆旋转,蜗杆带动蜗轮旋转,蜗轮通过连接座带动承载转盘旋转,承载转盘带动浇铸模具旋转,当旋转至未进行浇铸的下一个浇铸模具与坩埚的浇铸口对应时,关闭驱动电机,通过坩埚向该浇铸模具的浇铸空腔中倾倒浇铸液,重复以上操作,使承载转盘上的浇铸模具依次与坩埚的浇铸口对应,通过坩埚依次向未进行浇铸的浇铸模具中倾倒浇铸液,直至完成所有的浇铸工作。

13.本实用新型的有益效果是:本实用新型能够通过在承载转盘上放置多个浇铸模具、通过蜗杆传动组件驱动承载转盘转动,使承载转盘上的模具依次与坩埚的浇铸口对应,通过坩埚依次对浇铸模具进行浇铸,能够连续对多个浇铸模具进行浇铸,浇铸效率高、耗时短,有效地解决了现有的高强镁锂合金浇铸方式,无法进行连续浇铸、每次浇铸间隔时间长、浇铸效率低的问题。

附图说明

14.下面结合附图对本实用新型作进一步说明:

15.图1是本实用新型的俯视结构示意图;

16.图2是图1中a-a向的剖视结构示意图;

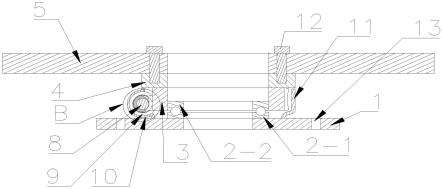

17.图3是图2中b处的放大结构示意图;

18.图4是本实用新型去掉连接座的内部结构示意图;

19.图中:底座1、座圈2-1、轴圈2-2、蜗轮3、连接座4、承载转盘5、驱动电机6、万向节7、蜗杆8、滚动轴承9、左壳体10、右壳体11、螺栓12、固定孔13。

具体实施方式

20.下面结合附图与具体实施方式对本实用新型作进一步详细说明:

21.底座1的上表面中部设置推力轴承,推力轴承的座圈2-1的下端面与底座1的上表面固定连接,推力轴承的轴圈2-2的外周固定设置圆环形的蜗轮3,蜗轮3的上端固定设置连接座4、连接座4的上端可拆卸的设置承载转盘5,所述的蜗轮3的一侧传动设置蜗杆传动组

件,蜗杆传动组件的一侧设置驱动电机6,驱动电机6与蜗杆传动组件之间设置万向节7,所述的万向节7靠近蜗杆传动组件的一端与蜗杆传动组件的动力输入端固定连接,万向节7靠近驱动电机6的一端与驱动电机6的动力输出端固定连接,所述的驱动电机6通过万向节7、蜗杆传动组件带动蜗轮3、推力轴承的轴圈2-2在推力轴承的座圈2-1上做旋转运动,蜗轮3通过连接座4带动承载转盘5做旋转运动。

22.所述的蜗杆传动组件的结构为:蜗轮3的一侧水平设置蜗杆8,所述的蜗杆8的螺旋齿与蜗轮3的轮齿互相啮合,蜗杆8靠近万向节7的一端与万向节7固定连接,蜗杆8两端的端部外周设置一对滚动轴承9,一对滚动轴承9的内圈的内表面均与蜗杆8的外表面固定连接,一对滚动轴承9外周之间设置左壳体10,所述的左壳体10两端端部的内表面与一对滚动轴承9的外圈的外表面固定连接,左壳体10的下侧面与底座1的上表面固定连接,左壳体10朝向蜗轮3的一侧与外部连通。

23.所述的蜗轮3的外周设置右壳体11,右壳体11的上侧面位于连接座4下表面的下侧,右壳体11的下侧面与底座1的上表面固定连接,右壳体11朝向左壳体10的一侧与左壳体10连通。

24.所述的推力轴承为推力球轴承。

25.所述的底座1、连接座4、承载转盘5均为圆环形结构,所述的底座1的内径等于推力轴承的座圈2-1的内径,连接座4、承载转盘5的内径均等于推力轴承的轴圈2-2的外径。

26.所述的连接座4的上表面环形分布至少三个螺纹盲孔,承载转盘5的上表面环形分布至少三个通孔,承载转盘5与连接座4之间贯穿通孔设置至少三个螺栓12,每个螺栓12的下端部均与连接座4上表面的螺纹盲孔对应螺接。

27.所述的底座的上表面环形分布至少三个固定孔13。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1