一种新型带式淬火炉的制作方法

1.本实用新型涉及金属热处理加工设备技术领域,尤其涉及一种新型带式淬火炉。

背景技术:

2.为了生产更高硬度的金属工件,常常将金属工件在加热炉进行加热处理后,再将金属工件经过淬火处理,以提高产品的硬度和表面效果等性能。淬火炉是采用电热或者燃料加热对金属进行升温淬火,市场上的淬火炉为了使金属工件持续加工,一般采用网带式传送带对金属工件在淬火炉中进行持续传输来提高对金属工件的生产效率,由于金属工件重量较大,网带式传送带强度低承载能力差且热传导能力不足,无法满足淬火炉高负荷的生产工作,同时螺丝钉等金属工件掉落在传送带上时,工件容易卡嵌在网带式传送带的间隙中,并被网带式传送带在淬火炉中拖动,造成淬火炉划伤和堵塞的问题。

技术实现要素:

3.本实用新型目的在于提供新型带式淬火炉,解决现有淬火炉淬火效果不好的技术问题,采用本实用新型提供的新型带式淬火炉,通过履带提高工件与淬火炉之间的热传递,提高了淬火炉的生产效率,履带采用驱动辊传动满足淬火炉缓慢传输工件的高负荷运行。

4.为了达到发明目的,本实用新型提供一种新型带式淬火炉,包括淬火炉、贯穿设置且贴合于所述淬火炉内侧底面且用于承载工件的履带、以及设置于所述淬火炉下方的除尘机构和驱动机构;所述履带穿置于所述驱动机构;所述除尘机构紧贴于所述履带的承载面。

5.优选的,所述驱动机构包括两根贴合于所述履带且用于传送所述履带的驱动辊、以及用于安装所述驱动辊的机架;所述履带穿置于两根所述驱动辊之间。

6.优选的,所述驱动辊上套设有表面开设有防滑纹的保护套。

7.优选的,所述驱动机构还包括沿所述履带的传送路径设置且贴合于所述履带的缓冲辊,所述缓冲辊的两端分别设置有枢接于所述机架的弹性组件。

8.优选的,所述除尘机构包括固定连接于所述淬火炉底面的除尘盒以及可拆卸设置于所述除尘盒且接触于所述履带的毛刷;所述除尘盒沿所述履带的传送方向设置于所述驱动辊的前方。

9.优选的,所述除尘盒上开设有凹槽,所述毛刷的底部设置有对应所述凹槽的导轨。

10.优选的,还包括设置所述机架的一侧且传动连接于所述驱动辊一端的驱动组件。

11.由上述技术方案可知,应用本实用新型提供的新型带式淬火炉可以得到以下有益效果:

12.1、通过履带贴合于淬火炉内底面传送工件,提高了工件与淬火炉之间的热传递,达到提高淬火炉生产率的作用,同时采用履带避免掉落的工件对淬火炉造成划伤和堵塞,达到提高淬火炉工作稳定性的效果。

13.2、通过驱动辊相对旋转传送履带,提高了履带的承载能力和传送能力,实现了淬火炉高负荷的稳定运行。

14.3、通过除尘机构清除附着在履带上的粉尘,避免了粉尘对淬火率造成堵塞,同时防止驱动辊相对旋转过程中粉尘对履带造成损伤。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对本实用新型实施例或现有技术的描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

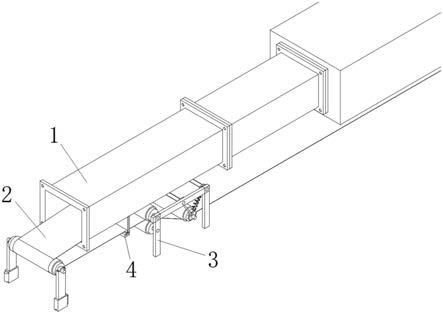

16.图1为本实用新型实施例新型带式淬火炉示意图;

17.图2为本实用新型实施例新型带式淬火炉侧视图;

18.图3为本实用新型实施例新型带式淬火炉驱动机构示意图;

19.图4为本实用新型实施例新型带式淬火炉除尘机构示意图。

20.图中:1淬火炉、2履带、3驱动机构、4除尘机构、31驱动辊、32机架、311保护套、33缓冲辊、34弹性组件、41除尘盒、42毛刷、411凹槽、421导轨、35驱动组件。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参见图1-4,本实施例提供的新型带式淬火炉,包括淬火炉1、贯穿设置且贴合于所述淬火炉1内侧底面且用于承载工件的履带2、以及设置于所述淬火炉1下方的除尘机构4和驱动机构3;所述履带2穿置于所述驱动机构3;所述除尘机构4紧贴于所述履带2的承载面。

23.为了实现工件的传送,如图1-2所示,在淬火炉1内贯穿设置有履带2,通过履带2式传送带,提高了传送带的强度,满足大重量的工件传送需求,同时通过履带2的强导热性,提高了工件在淬火炉1中的热传递,提高了工件加热升温和淬火冷却的速度,实现提高淬火炉1生产效率的目的;为了加工方便和节约成本,履带2材质可以为铝,通过铝的强导热性和柔韧性,满足履带2的工作需求。

24.为了满足履带2的稳定传工件,如图2-3所示,在淬火炉1的下方设置驱动机构3,包括两根贴合于所述履带且用于传送所述履带的驱动辊31、以及用于安装所述驱动辊31的机架32,令两根驱动辊31的相对旋转,再将履带2穿置于驱动辊31之间,使驱动辊31对履带2进行相对旋转传动,提高了履带2的承载能力和传送能力,实现履带2传送大重量工件的目的,同时以相对旋转挤压传送履带的方式,能达到避免履带2打滑导致淬火炉1停止工作的效果。

25.为了进一步保障履带2的顺利传送,如图3所示,在驱动辊31上套设有保护套311,在保护套311上开设有若干条防滑纹,达到防止履带2打滑的效果,同时为了进一步防减少驱动辊31相对旋转过程中对履带2造成的挤压损伤,保护套311的材质可以为橡胶材料,达到避免履带2损伤的目的。

26.为了进一步提高驱动组件35的驱动效果,如图1-3所示,驱动组件35还包括沿履带2传送路径设置且贴合于履带2的缓冲辊33,在缓冲辊33的两端分别设置有枢接于机架32的弹性组件34,在弹性组件34的弹性作用下使缓冲辊33始终紧贴于履带2表面,令履带2始终保持张紧状态,避免履带2在高温的淬火炉1中发生热胀冷缩或者在工件重量变化过程中发生松弛,导致工件传送不良,达到提高淬火炉1运行稳定性的作用。为了加工方便,弹性组件34可以采用弹簧杆实现。

27.为了防止工件或者粉尘附着在履带2上,如图1-2所示,在淬火炉1的底部固定连接有除尘机构4,包括固定连接于淬火炉1底面的除尘盒41以及可拆卸设置述除尘盒41且接的毛刷42,通过毛刷42接触履带2的承载面,在履带2持续传送过程中,实现的履带2的清扫,达到防止附着在履带2上的粉尘随履带2堆积在淬火炉1内的作用,同时令除尘盒41沿履带2的传送方向设置于两根驱动辊31的前方,令履带2在经过相对旋转的驱动辊31前被毛刷42清扫,避免了杂质于履带2一起相对旋转驱动辊31挤压,达到防止驱动辊31相对旋转过程中粉尘对履带2造成损伤的目的。

28.为了便于毛刷42跟换,令毛刷42可拆卸设置于除尘盒41上,如图4所示,在除尘盒41上开设有凹槽411,毛刷42的底部设置有对应凹槽411的导轨421,通过导轨421于凹槽411滑动连接,实现了毛刷42可拆卸设置的功能。

29.为了驱动驱动辊31相对旋转旋转,如图3所示,在机架32的一侧设置有传动连接于驱动辊31一端的驱动组件35,为了使履带2缓慢传输保证工件传热均匀的同时,满足大重量工件的传输需求,驱动组件35可以采用液压马达实现。

30.根据上述新型带式淬火炉,通过履带2贴合于淬火炉1内底面传送工件,提高了工件与淬火炉1之间的热传递,达到提高淬火炉1生产率的作用,同时采用履带2避免掉落的工件对淬火炉1造成划伤和堵塞,达到提高淬火炉1工作稳定性的效果;通过驱动辊31相对旋转传送履带2,提高了履带2的承载能力和传送能力,实现了淬火炉1高负荷的稳定运行;通过除尘机构4清除附着在履带2上的粉尘,避免了粉尘对淬火率造成堵塞,同时防止驱动辊31相对旋转过程中粉尘对履带2造成损伤。此结构新颖有效,使产品更便捷实用。

31.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1