垂直分型DISA线铸造防跑火铸型工艺环的制作方法

垂直分型disa线铸造防跑火铸型工艺环

技术领域

1.本实用新型属于模具设计和铸造废品率控制技术领域,具体涉及一种垂直分型disa线砂型铸造用防跑火铸型工艺环。

背景技术:

2.垂直分型disa线砂型铸造的铸型特点一是垂直分型,二是无砂箱。由于这两个原因,使得浇注过程中容易出现跑火问题,尤其是在型腔吃砂量较小时更为严重。铸件跑火原理如下:分型面是左右铸型的结合面,合型、浇注后在金属液压强作用下,砂型在分型面处会涨出一个缝隙,金属液有沿着分型面缝隙向外渗出的倾向,若分型面缝隙较大或金属液渗出通道短,金属液就会跑出铸型,造成铸件跑火缺陷。

3.申请号为cn200780038110.5中国专利,公开了一种能够防止熔融金属漏出铸型以及漏至分型面上的铸型结构。模具本体包括下铸型具有产品形状的凹部及上铸型具有铸件形状的凸部,以及,其中形成有一个使得该下铸型与上铸型之间留有一定的间距的结构,以防止在铸件铸造中熔融金属漏至有上下铸型叠置所形成的分型面上。该专利涉及的是半固态铸造,注入型腔的熔融金属液要超过型腔的体积才能保证铸件的完整性,上下铸型合膜后,如果不在铸型的特定部位留有间隙,多出的金属液会流到分型面上,造成铸件不合格。因此,上述专利中设计的下铸型和上铸型之间留有一定间距的结构,其功能是容纳从型腔中溢流的熔融金属液。其模具工艺结构只适用于半固态铸造,不适用于属于液态铸造的垂直分型disa线铸造工艺。

技术实现要素:

4.本实用新型的目的是针对垂直分型disa线砂型铸造吃砂量较小时,浇注过程中容易出现的跑火问题,提供一种垂直分型disa线铸造防跑火铸型工艺环。

5.本实用新型为实现上述目的采取的技术方案为:垂直分型disa线铸造防跑火铸型工艺环,其特征是:所述工艺环位于铸型型腔与铸型外壁之间,所述工艺环包括凹槽与凸台两部分,所述凹槽位于左铸型上,所述凸台位于右铸型上,形状与凹槽互补,合型后凸台嵌入凹槽中构成带有u形部的工艺环;所述凹槽包括两个直线边及连通于直线边之间的u形边,所述u形边与直线边连接处具有拔模角度。

6.所述u形边为弧形或由多段直线组成。

7.所述u形部宽度为10-15mm,深度为5-10mm。

8.所述拔模角度为5-10

°

。

9.所述铸型型腔端部边缘与铸型外壁边缘间距为30—40mm。

10.本实用新型对于具有金属液压强作用造成分型面产生间隙的情况均适用,包括垂直分型和水平分型,同时也包括自动化造型和手工造型。尤其适用于在铸型型腔距外壁距离较小时的情况。合型、浇注后,在金属液体压力作用下,砂型在分型面处会涨出一个缝隙g,对于拔模角度为β的u形部位,缝隙则变成g=g

·

sinβ,这个缝隙远远小于g,所以铸型工艺

环一方面使涨箱缝隙变小,另一方面减小了金属液向外渗出的通道轨迹长度增长,相当于吃砂量较原有增加,两种原因可以消除铸件跑火倾向。

附图说明

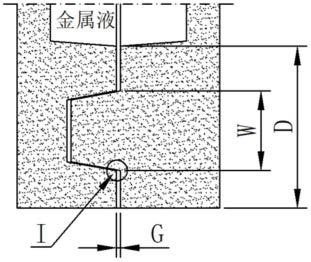

11.图1为应用本实用新型的铸型结构示意图;

12.图2为本实用新型工艺环合型后结构放大图;

13.图3为图2中i处放大图;

14.图4为本实用新型工艺环合型前结构图;

15.图5为实施例1中所述原金属液渗出通道图;

16.图中:铸型型腔1、铸型外壁2、凹槽3、直线边3-1、u形边3-2、凸台4、左铸型5、右铸型6、工艺环u形部宽度w、工艺环u形部深度a、铸型型腔端部边缘与铸型外壁边缘间距离d、砂型在分型面处涨出缝隙宽度g、工艺环u形部位缝隙宽度g、拔模角度β、原来直线型金属液渗出通道长度l。

具体实施方式

17.下面结合附图与具体实施例对本实用新型进一步说明,但本实用新型不局限于具体实施例。

18.实施例1

19.垂直分型disa线铸造防跑火铸型工艺环,如图1所示,所述工艺环位于铸型型腔1与铸型外壁2之间,如图2所示,所述铸型型腔1端部边缘与铸型外壁2边缘间距d为30—40mm,所述工艺环包括凹槽3与凸台4两部分,所述凹槽3位于左铸型5上,所述凸台4位于右铸型6上,形状与凹槽3互补,合型后凸台4嵌入凹槽3中构成带有宽度w为10-15mm,深度a为5-10mm u形部的工艺环;

20.如图4所示,所述凹槽3包括两个直线边3-1及连通于直线边3-1之间的u形边3-2,所述u形边3-2与直线边3-1连接处具有拔模角度β,本实施例中所述u形边3-2由3段直线组成,所述拔模角度β为5-10

°

。

21.如图3、图5所示,本实施例中所述u形边3-2由3段直线组成,与原来的直线型金属液渗出通道比较,工艺环部位的长度由原来的l增加至 l+2a/cosβ-2a

·

tanβ,a为5-10mm,相当于吃砂量增加,同时涨箱缝隙在工艺环部位由g变成g

·

sinβ,从而很好的避免金属液跑出铸型。

22.实施例2

23.本实施例中所述的防跑火铸型工艺环的各部分结构与连接关系均与实施例1中相同,不同点为:所述u形边3-2为弧形。

技术特征:

1.垂直分型disa线铸造防跑火铸型工艺环,其特征是:所述工艺环位于铸型型腔(1)与铸型外壁(2)之间,所述工艺环包括凹槽(3)与凸台(4)两部分,所述凹槽(3)位于左铸型(5)上,所述凸台(4)位于右铸型(6)上,形状与凹槽(3)互补,合型后凸台(4)嵌入凹槽(3)中构成带有u形部的工艺环,所述凹槽(3)包括两个直线边(3-1)及连通于直线边(3-1)之间的u形边(3-2),所述u形边(3-2)与直线边(3-1)连接处具有拔模角度(β)。2.根据权利要求1所述的垂直分型disa线铸造防跑火铸型工艺环,其特征是:所述u形边(3-2)为弧形或由多段直线组成。3.根据权利要求1所述的垂直分型disa线铸造防跑火铸型工艺环,其特征是:所述u形部宽度(w)为10-15mm,深度(a)为5-10mm。4.根据权利要求1所述的垂直分型disa线铸造防跑火铸型工艺环,其特征是:所述拔模角度(β)为5-10

°

。5.根据权利要求1所述的垂直分型disa线铸造防跑火铸型工艺环,其特征是:所述铸型型腔(1)端部边缘与铸型外壁(2)边缘间距(d)为30—40mm。

技术总结

垂直分型DISA线铸造防跑火铸型工艺环,属于模具设计和铸造废品率控制技术领域。所述工艺环位于铸型型腔与铸型外壁之间,所述工艺环包括凹槽与凸台两部分,所述凹槽位于左铸型上,所述凸台位于右铸型上,形状与凹槽互补,合型后凸台嵌入凹槽中构成带有U形部的工艺环;所述凹槽包括两个直线边及连通于直线边之间的U形边,所述U形边与直线边连接处具有拔模角度。本实用新型合型、浇注后,在金属液体压力作用下,砂型在分型面涨出缝隙G,对于拔模角度为β的部位,缝隙则变成g=G

技术研发人员:刘士魁 张宝良 张玉峰

受保护的技术使用者:大连冰山金属技术有限公司

技术研发日:2021.12.06

技术公布日:2022/6/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1