一种粉末冶金注射成型齿条模具的制作方法

1.本实用新型涉及模具技术领域,尤其涉及一种粉末冶金注射成型齿条模具。

背景技术:

2.现有一些基站机箱使用的齿轮扳手,其主要部件是长齿条,尺寸比较长,结构比较复杂,如果采用常规cnc加工工艺,上面有58个齿棱,还有圆孔、复杂的沟槽和台阶,牵涉到车、铣、钻等多种工序,加工费时,且还耗费相对应的刀具,制造成本高。此外,产品的一致性也很难达到要求,难以满足现有市场的需求。

技术实现要素:

3.本实用新型的目的在于提出一种粉末冶金注射成型齿条模具,以解决上述问题。

4.为达此目的,本实用新型采用以下技术方案:一种粉末冶金注射成型齿条模具,包括母模座、母模、公模、公模座、注料管道和水冷却系统;

5.所述母模的底面和所述公模的顶面分别设有注料槽;所述公模座可分离地设置于所述母模座的下方;所述公模安装在所述公模座的顶部;所述母模与所述公模相向地安装在所述母模座的底部,且所述母模的注料槽与所述公模的注料槽相对配合构成齿条模腔;所述注料管道与所述齿条模腔相连通;所述水冷却系统用于冷却所述母模和所述公模。

6.作为一种可选的实施例,还包括顶起机构,所述顶起机构包括基座、升降台和顶针;

7.所述公模的注料槽的底面设有竖直朝下延伸至公模底面的第一针孔,所述公模座设有竖直朝下延伸至公模座底面的第二针孔,且所述第二针孔与所述第一针孔相连通构成顶针穿孔;

8.所述基座设置在所述公模座的下方,所述基座与所述公模座之间设有竖立设置的导柱,所述导柱的外周套设有弹簧;

9.所述升降台上下升降地活动设置在所述基座与所述公模座之间,所述弹簧的顶部相抵于所述公模座的底面,所述弹簧的底部相抵于所述升降台的顶面;

10.所述顶针的底部安装在所述升降台的顶部,所述顶针的顶部上下升降地活动插设于所述顶针穿孔内;

11.所述基座的底部设有用于供顶棍穿过的顶棍穿孔。

12.作为一种可选的实施例,还包括端部成槽机构,所述端部成槽机构包括滑块、锁座和锁销;

13.所述公模座的顶部于靠近所述齿条模腔的端部设有滑槽,所述滑槽的长度方向沿所述齿条模腔的长度方向设置,所述滑槽连通至所述公模的注料槽;

14.所述滑块与所述锁座分别与所述滑槽连接,所述滑块于靠近所述齿条模腔的一侧面设有成槽凸部,所述滑块远离所述齿条模腔的一侧与所述锁座连接;

15.所述锁座的顶面设有朝下延伸的锁孔,所述滑槽的底部设有锁槽;

16.所述锁销的顶部与所述母模座连接,所述锁销的底部可拆卸地插设于所述锁孔和所述锁槽内。

17.作为一种可选的实施例,所述水冷却系统包括第一水冷管道、第二水冷管道、第三水冷管道和第四水冷管道;

18.两个所述第一水冷管道设置在所述母模座的一侧内部;

19.所述第二水冷管道的绕所述母模的注料槽设置在所述母模内,且所述第二水冷管道的两端一一对应地与两个所述第一水冷管道相连通;

20.两个所述第三水冷管道设置在所述公模座的一侧内部;

21.所述第四水冷管道的绕所述母模的注料槽设置在所述母模内,且所述第二水冷管道的两端一一对应地与两个所述第四水冷管道相连通。

22.作为一种可选的实施例,所述母模座的底部设有第一凹腔,所述母模嵌在所述第一凹腔内,且所述母模的底面与所述母模座的底面相持平;所述公模座的顶部设有第二凹腔,所述公模嵌设在所述第二凹腔内,且所述公模的顶面与所述公模座的顶面相持平。

23.作为一种可选的实施例,所述注料管道包括第一注料区段和第二注料区段,所述第一注料区段于所述母模座的顶面向下延伸至所述母模座的底面,所述第二注料区段于所述母模的顶面向下延伸至所述母模的注料槽,且所述第二注料区段的始端与所述第一注料管的终端像接通。

24.作为一种可选的实施例,所述第一注料区段的始端呈漏斗状。

25.作为一种可选的实施例,所述母模座的顶部设有顶面板,所述顶面板的顶面设有定位法兰环。

26.在本实用新型的实施例中,利用注料管道向齿条模腔注入金属粉末和粘结剂混合而成且处于加热塑化状态下的物料,使该物料填充满齿条模腔。然后利用水冷却系统对母模和公模进行冷却,以使处于齿条模腔内的物料降温冷却定型,形成与齿条模腔相对应的齿条坯体,最后开模取出齿条坯体,便能得到齿条坯体。无需牵涉到车、铣、钻等多种工序,加工快捷省时,且无需耗费相应的刀具,利于降低齿条的制备成本,提高齿条的生产效率,利于满足现有市场的需求,且能确保产品的一致性,有效降低废品率。

附图说明

27.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

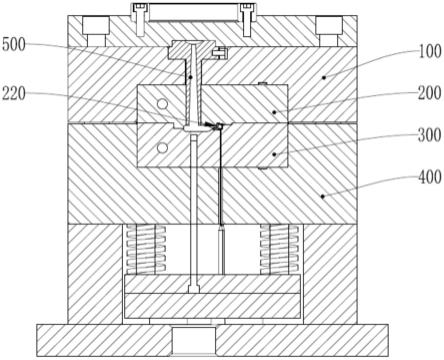

28.图1是本实用新型其中一个实施例的剖面结构示意图;

29.图2是本实用新型其中一个实施例的顶起机构的示意图;

30.图3是本实用新型其中一个实施例的爆炸结构示意图;

31.图4是图3实施例的另一视角示意图;

32.图5是本实用新型其中一个实施例的端部成槽机构的结构示意图;

33.图6是本实用新型其中一个实施例的水冷却系统的结构示意图;

34.附图中:100-母模座、110-第一凹腔、200-母模、210-注料槽、220-齿条模腔、300-公模、310-第一针孔、320-顶针穿孔、400-公模座、410-第二针孔、 420-滑槽、430-锁槽、440-第二凹腔、500-注料管道、510-第一注料区段、520

‑ꢀ

第二注料区段、600-水冷却系统、

610-第一水冷管道、620-第二水冷管道、630

‑ꢀ

第三水冷管道、640-第四水冷管道、700-顶起机构、710-基座、720-导柱、730

‑ꢀ

弹簧、740-顶棍穿孔、750-升降台、760-顶针、800-端部成槽机构、810-滑块、 820-成槽凸部、830-锁座、840-锁孔、850-锁销、900-顶面板、910-定位法兰环。

具体实施方式

35.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

36.本实施例的一种粉末冶金注射成型齿条模具,包括母模座100、母模200、公模300、公模座400、注料管道500和水冷却系统600;所述母模200的底面和所述公模300的顶面分别设有注料槽210;所述公模座400可分离地设置于所述母模座100的下方;所述公模300安装在所述公模座400的顶部;所述母模 200与所述公模300相向地安装在所述母模座100的底部,且所述母模200的注料槽210与所述公模300的注料槽210相对配合构成齿条模腔220;所述注料管道500与所述齿条模腔220相连通;所述水冷却系统600用于冷却所述母模200 和所述公模300。

37.在本实用新型的实施例中,利用注料管道500向齿条模腔220注入金属粉末和粘结剂混合而成且处于加热塑化状态下的物料,使该物料填充满齿条模腔 220。然后利用水冷却系统600对母模200和公模300进行冷却,以使处于齿条模腔220内的物料降温冷却定型,形成与齿条模腔220相对应的齿条坯体,最后开模取出齿条坯体,便能得到齿条坯体。无需牵涉到车、铣、钻等多种工序,加工快捷省时,且无需耗费相应的刀具,利于降低齿条的制备成本,提高齿条的生产效率,利于满足现有市场的需求,且能确保产品的一致性,有效降低废品率。

38.作为一种可选的实施例,还包括顶起机构700,所述顶起机构700包括基座 710、升降台750和顶针760;

39.所述公模300的注料槽210的底面设有竖直朝下延伸至公模300底面的第一针孔310,所述公模座400设有竖直朝下延伸至公模座400底面的第二针孔410,且所述第二针孔410与所述第一针孔310相连通构成顶针穿孔320;所述基座 710设置在所述公模座400的下方,所述基座710与所述公模座400之间设有竖立设置的导柱720,所述导柱720的外周套设有弹簧730;所述升降台750上下升降地活动设置在所述基座710与所述公模座400之间,所述弹簧730的顶部相抵于所述公模座400的底面,所述弹簧730的底部相抵于所述升降台750的顶面;所述顶针760的底部安装在所述升降台750的顶部,所述顶针760的顶部上下升降地活动插设于所述顶针穿孔320内;所述基座710的底部设有用于供顶棍穿过的顶棍穿孔740。具体地,在本实施例的应用中,开模后,利用顶辊穿过顶辊穿孔顶起升降台750,使升降台750相对基座710向上升起,进而使顶针760沿顶针穿孔320方向上升至齿条模腔220的底部,以顶起齿条坯体,使齿条坯体离开公模300的注料槽210,以方便取出齿条坯体。当顶辊不再顶起升降台750时,弹簧730释放弹性势能,以推动升降台750下降,从而使顶针760 下降离开公模300的注料槽210,并藏纳在顶针穿孔320内。值得说明的是,在本实用新型的一个优选实施例,所述顶针760的设置数量为多个,顶针穿孔320 的设置数量与顶针760相对应,顶针760一一对应地插设在顶针穿孔320内,各个顶针760的底部分别与升降台750连接。如此,当升降台750升起时,能使多个顶针760对齿条坯体向上抬起,实现均匀受力,有效避免应力

集中而损坏齿条坯体。

40.作为一种可选的实施例,还包括端部成槽机构800,所述端部成槽机构800 包括滑块810、锁座830和锁销850;所述公模座400的顶部于靠近所述齿条模腔220的端部设有滑槽420,所述滑槽420的长度方向沿所述齿条模腔220的长度方向设置,所述滑槽420连通至所述公模300的注料槽210;所述滑块810与所述锁座830分别与所述滑槽420连接,所述滑块810于靠近所述齿条模腔220 的一侧面设有成槽凸部820,所述滑块810远离所述齿条模腔220的一侧与所述锁座830连接;所述锁座830的顶面设有朝下延伸的锁孔840,所述滑槽420的底部设有锁槽430;所述锁销850的顶部与所述母模座100连接,所述锁销850 的底部可拆卸地插设于所述锁孔840和所述锁槽430内。具体地,如图5所示的一个实施例,当公模300与母模200配合构成齿条模腔220后,利用朝靠近齿条模腔220的方向滑动,使成槽凸部820嵌在齿条模腔220内。如此,注料后便能在齿条坯体的端部开设出凹槽。无需进行牵涉到车、铣、钻等多种工序和刀具,进一步利于降低齿条的制备成本,提高齿条的生产效率,且能确保产品的一致性,有效降低废品率。当需要取出齿条坯体时,滑块810朝远离齿条模腔220的方向滑动,使成槽凸部820离开齿条模腔220,以避免成槽凸部820 阻碍齿条坯体顶起离开公模300的注料槽210。其中,值得说明的是,在本实施例中,锁座830与滑块810连接,实现同步滑动。当滑块810滑动到相应的工位时,锁孔840与锁槽430便会相连通,如此母模座100向下降落后,带动锁销850从上往下插入锁孔840和锁槽430,实现锁定锁座830,进而实现锁定滑块810,以避免滑块810在注料过程中后退移位而导致齿条坯体变形,进一步确保齿条坯体的一致性。开模时,锁销850跟随母模座100抬起,如此锁销850 离开锁孔840和锁槽430,使锁座830能恢复可滑动状态,进而使滑块810能滑动,使成槽凸部820能离开齿条模腔220,以避免成槽凸部820阻碍齿条坯体顶起离开公模300的注料槽210。

41.作为一种可选的实施例,所述水冷却系统600包括第一水冷管道610、第二水冷管道620、第三水冷管道630和第四水冷管道640;两个所述第一水冷管道 610设置在所述母模座100的一侧内部;所述第二水冷管道620的绕所述母模 200的注料槽210设置在所述母模200内,且所述第二水冷管道620的两端一一对应地与两个所述第一水冷管道610相连通;两个所述第三水冷管道630设置在所述公模座400的一侧内部;所述第四水冷管道640的绕所述母模200的注料槽210设置在所述母模200内,且所述第二水冷管道620的两端一一对应地与两个所述第四水冷管道640相连通。具体地,在本实施例中,将其中一个第一水冷管道610作为冷水输入端,冷水进入到第二水冷管后,绕母模200的注料槽210流动至另一个第一水冷管道610流出,带走母模200的热量。将其中一个第三水冷管道630作为冷水输入端,冷水进入到第四水冷管后,绕母模200 的注料槽210流动至另一个第三水冷管道630流出,带走公模300的热量。如此实现对母模200和公模300进行水冷降温,以使齿条坯体成型。

42.作为一种可选的实施例,所述母模座100的底部设有第一凹腔110,所述母模200嵌在所述第一凹腔110内,且所述母模200的底面与所述母模座100的底面相持平;所述公模座400的顶部设有第二凹腔440,所述公模300嵌设在所述第二凹腔440内,且所述公模300的顶面与所述公模座400的顶面相持平。

43.作为一种可选的实施例,所述注料管道500包括第一注料区段510和第二注料区段520,所述第一注料区段510于所述母模座100的顶面向下延伸至所述母模座100的底面,所述第二注料区段520于所述母模200的顶面向下延伸至所述母模200的注料槽210,且所述第

二注料区段520的始端与所述第一注料管的终端像接通。具体地,在本实施例中,通过第一注料区段510和第二注料区段520配合构成竖直向下延伸的注料管道500。如此,在母模座100的顶部注料时,物料能根据自身的重力流入到齿条模腔220内,具有注料流畅的技术效果,以利于实现均匀注料。

44.作为一种可选的实施例,所述第一注料区段510的始端呈漏斗状。具体地,如图2所示,通过将第一注料区段510的始端设置成漏斗状,以方便物料进入第一注料区段510内。

45.作为一种可选的实施例,所述母模座100的顶部设有顶面板900,所述顶面板900的顶面设有定位法兰环910。具体地,如图3所示,通过设置定位法兰环 910,方便起重机构进行定位连接,以带动母模座100升起和下降。

46.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1