一种生铁铸件加工用翻转打磨装置的制作方法

1.本实用新型涉及生铁铸件加工技术领域,更具体地说,本实用新型涉及一种生铁铸件加工用翻转打磨装置。

背景技术:

2.生铁是含碳量大于2%的铁碳合金,工业生铁含碳量一般在2.11%-4.3%,并含si、mn、s、p等元素,是用铁矿石经高炉冶炼的产品;根据生铁里碳存在形态的不同,又可分为炼钢生铁、铸造生铁等几种,生铁性能为坚硬、耐磨、铸造性好,但生铁脆,不能锻压,只能用于制造各种铸件,如铸造各种机床床座、铁管等,故利用生铁作为原料铸造而成的工件统称为生铁铸件。

3.生铁铸件在工业生产中应用广泛,而生铁铸件在铸造加工时,由于多种因素影响,常常会出现气孔、针孔、夹渣、裂纹、凹坑等缺陷,使得生铁铸件无法达到使用标准,需要进行二次打磨修整,但现有的生铁铸件打磨修整用的打磨机在工作过程中,需要工人手动翻转铸件进行打磨,手动翻转铸件的效率低,而且存在一定的安全隐患。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种生铁铸件加工用翻转打磨装置,以解决现有的生铁铸件打磨修整用的打磨机在工作过程中,需要工人手动翻转铸件进行打磨,手动翻转铸件的效率低,且存在一定安全隐患的问题。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种生铁铸件加工用翻转打磨装置,包括修磨机座,所述修磨机座底部的四个拐角处均固定安装有减震机脚,所述修磨机座的顶部固定安装有修磨机舱,所述修磨机舱内腔的右侧固定安装有扫描定位终端,所述扫描定位终端的控制端电性连接有位于所述修磨机舱内腔的数控翻料夹具。

6.优选地,所述修磨机舱包括修磨舱体,所述修磨舱体内腔顶部的左侧固定安装有数控修磨机组,所述修磨舱体的右侧固定安装有与所述数控修磨机组为电性连接的控制终端,所述控制终端与所述扫描定位终端为电性连接。

7.优选地,所述扫描定位终端包括固定基座,所述固定基座的顶部固定安装有数据处理终端,所述数据处理终端的顶部固定安装有位于所述数控翻料夹具上方的3d扫描成像仪,所述3d扫描成像仪与所述数据处理终端为电性连接,所述数据处理终端与所述控制终端为电性连接。

8.优选地,所述数控翻料夹具包括翻转夹具,所述翻转夹具的底部螺纹传动连接有两根水平对称分布的传动丝杠,两个所述传动丝杠的右端均传动连接有与所述数据处理终端为电性连接的双向传动电机,两个所述传动丝杠的左端均与所述修磨舱体的内壁为活动连接。

9.优选地,所述翻转夹具包括传动基座,所述传动基座顶部的两个定位块均镶嵌安装有与所述数据处理终端为电性连接的液压伸缩臂,两个所述液压伸缩臂的活动端均固定

安装有与所述数据处理终端为电性连接的电动转盘,两个电动转盘的转动盘均固定安装有数控机械臂。

10.本实用新型的技术效果和优点:

11.上述方案中,所述3d扫描成像仪通过数据处理终端和固定基座固定安装于数控修磨机组的右侧,翻转夹具通过两根传动丝杠配合两个双向传动电机活动安装于3d扫描成像仪和数控修磨机组的下方,且3d扫描成像仪和数控修磨机组均与控制终端为电性连接,在装置工作过程中,利用3d扫描成像仪配合数据处理终端将翻转夹具固定的铸件扫描建模后传输至控制终端,然后控制终端根据建模数据自动控制数控修磨机组和翻转夹具来对铸件进行精准定位修磨,提高了铸件修磨的质量和效率;所述传动基座顶部的两个定位块均镶嵌安装有液压伸缩臂,两个液压伸缩臂的活动端均固定安装有电动转盘,两个电动转盘的转动盘均固定安装有数控机械臂,在装置工作过程中,利用两个液压伸缩臂配合两个两个电动转盘以及两个数控机械臂来代替人力进行铸件调节翻转作业,从而提高了装置的工作效率和安全性。

附图说明

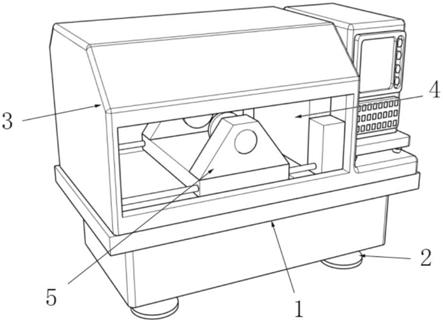

12.图1为本实用新型的整体结构示意图;

13.图2为本实用新型的修磨机舱结构示意图;

14.图3为本实用新型的数控翻料夹具结构示意图;

15.图4为本实用新型的扫描定位终端结构示意图;

16.图5为本实用新型的翻转夹具结构示意图。

17.附图标记为:1、修磨机座;2、减震机脚;3、修磨机舱;4、扫描定位终端;5、数控翻料夹具;31、修磨舱体;32、数控修磨机组;33、控制终端;41、固定基座;42、数据处理终端;43、3d扫描成像仪;51、翻转夹具;52、传动丝杠;53、双向传动电机;511、传动基座;512、液压伸缩臂;513、电动转盘。

具体实施方式

18.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

19.如附图1至附图5,本实用新型的实施例提供一种生铁铸件加工用翻转打磨装置,包括修磨机座1,修磨机座1底部的四个拐角处均固定安装有减震机脚2,修磨机座1的顶部固定安装有修磨机舱3,修磨机舱3内腔的右侧固定安装有扫描定位终端4,扫描定位终端4的控制端电性连接有位于修磨机舱3内腔的数控翻料夹具5。

20.如附图2、附图3和附图4,修磨机舱3包括修磨舱体31,修磨舱体31内腔顶部的左侧固定安装有数控修磨机组32,修磨舱体31的右侧固定安装有与数控修磨机组32为电性连接的控制终端33,控制终端33与扫描定位终端4为电性连接;扫描定位终端4包括固定基座41,固定基座41的顶部固定安装有数据处理终端42,数据处理终端42的顶部固定安装有位于数控翻料夹具5上方的3d扫描成像仪43,3d扫描成像仪43与数据处理终端42为电性连接,数据处理终端42与控制终端33为电性连接;数控翻料夹具5包括翻转夹具51,翻转夹具51的底部螺纹传动连接有两根水平对称分布的传动丝杠52,两个传动丝杠52的右端均传动连接有与

数据处理终端42为电性连接的双向传动电机53,两个传动丝杠52的左端均与修磨舱体31的内壁为活动连接。

21.具体的,3d扫描成像仪43通过数据处理终端42和固定基座41固定安装于数控修磨机组32的右侧,翻转夹具51通过两根传动丝杠52配合两个双向传动电机53活动安装于3d扫描成像仪43和数控修磨机组32的下方,且3d扫描成像仪43和数控修磨机组32均与控制终端33为电性连接,在装置工作过程中,利用3d扫描成像仪43配合数据处理终端42将翻转夹具51固定的铸件扫描建模后传输至控制终端33,然后控制终端33根据建模数据自动控制数控修磨机组32和翻转夹具51来对铸件进行精准定位修磨,提高了铸件修磨的质量和效率。

22.如附图3和附图5,数控翻料夹具5包括翻转夹具51,翻转夹具51的底部螺纹传动连接有两根水平对称分布的传动丝杠52,两个传动丝杠52的右端均传动连接有与数据处理终端42为电性连接的双向传动电机53,两个传动丝杠52的左端均与修磨舱体31的内壁为活动连接;翻转夹具51包括传动基座511,传动基座511顶部的两个定位块均镶嵌安装有与数据处理终端42为电性连接的液压伸缩臂512,两个液压伸缩臂512的活动端均固定安装有与数据处理终端42为电性连接的电动转盘513,两个电动转盘513的转动盘均固定安装有数控机械臂。

23.具体的,传动基座511顶部的两个定位块均镶嵌安装有液压伸缩臂512,两个液压伸缩臂512的活动端均固定安装有电动转盘513,两个电动转盘513的转动盘均固定安装有数控机械臂,在装置工作过程中,利用两个液压伸缩臂512配合两个两个电动转盘513以及两个数控机械臂来代替人力进行铸件调节翻转作业,从而提高了装置的工作效率和安全性。

24.本实用新型的工作过程如下:

25.3d扫描成像仪43通过数据处理终端42和固定基座41固定安装于数控修磨机组32的右侧,翻转夹具51通过两根传动丝杠52配合两个双向传动电机53活动安装于3d扫描成像仪43和数控修磨机组32的下方,且3d扫描成像仪43和数控修磨机组32均与控制终端33为电性连接,在装置工作过程中,利用3d扫描成像仪43配合数据处理终端42将翻转夹具51固定的铸件扫描建模后传输至控制终端33,然后控制终端33根据建模数据自动控制数控修磨机组32和翻转夹具51来对铸件进行精准定位修磨,提高了铸件修磨的质量和效率;

26.传动基座511顶部的两个定位块均镶嵌安装有液压伸缩臂512,两个液压伸缩臂512的活动端均固定安装有电动转盘513,两个电动转盘513的转动盘均固定安装有数控机械臂,在装置工作过程中,利用两个液压伸缩臂512配合两个两个电动转盘513以及两个数控机械臂来代替人力进行铸件调节翻转作业,从而提高了装置的工作效率和安全性。

27.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

28.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

29.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡

在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1