一种膜元件切割设备

1.本实用新型涉及水处理膜元件领域,具体涉及一种膜元件切割设备。

背景技术:

2.膜分离技术是一种广泛用于水的净化,溶液分离、浓缩,以及从废水中提取有用物质,废水净化再利用领域的高新技术,具有使用过程简单,不需加热,能源节约,低压运行,装置占地面积小等优点。因此被广泛应用于市政废水、市政饮用水、海水淡化、电子行业、医疗医药、采油开矿等行业的水处理。

3.膜分离过程所使用的膜多为高分子有机材料,根据膜的结构可以分为对称膜、非对称膜和复合膜,根据分离精度可以分为微滤、超滤、纳滤、反渗透,在制膜过程中考虑实际使用情况可以将膜做成中空纤维或平板式,将两种类型的膜按照流水通道进行设计组装成膜元件,可分为柱式、板框式、盘式、卷式膜元件,最为常见的为中空纤维膜元件(微滤、超滤)和卷式膜元件(纳滤、反渗透)。在膜的组装过程中,需要使用胶水(通常采用环氧、聚氨酯、硅酮胶等)将数千个中空纤维膜丝或多张平板膜片粘合起来,再通过封装卷制方法分别得到柱式和卷式膜元件,最后对膜元件的胶水封装端进行裁剪切割,从而产生流水(透水)通道,达到进水、产水、浓水分离的目的。

4.现有用于柱式压力/浸没式超滤组件、平板式超微滤膜片、板框式mbr组件的端头切割通常采用含有锯齿的带锯、圆盘锯、或者无齿的圆盘锯、或者铣刀。目前商用的技术及设备多为所述的一种或两种或多种的结合联用,以达到良好的切割效果。但这些切割方法都存在加工精度低、切割面粗糙、切割碎屑多、切割碎屑容易堵塞膜孔或产水通道、噪音大等问题,尤其是用于组件密封所采用的材料多为环氧或聚氨酯,而膜材料pvdf/ptfe/ps/pes/pvc/pan等,膜材料和密封材料在硬度、柔韧度上有很大差别,这就导致现有几种切割技术方法都存在浇注面切割良好但膜因较软较韧不能被完全切断而导致部分残留影响外观及性能,此外刀片切割角度及速度会导致浇注材料在膜周围发生崩片或开裂现象,导致切割面出现坑洼问题,因此目前的切割技术并不能很好的针对软硬两种一体的材料达到良好的切割效果,非常容易出现碎屑堵孔、开孔率低、胶水膜丝边缘崩片,平整度差的问题。

5.目前用于柱式、板式、框架式超微滤或mbr组件的浇注端面切割多采用带锯、圆盘锯或金属切割用铣刀。

6.带锯作为木材和塑料通用切割器具常被使用,价格低廉,操作简单等优点,但带锯因锯齿大,抖动厉害,往往有切割的锯痕迹,锯纹会影响到端面的整洁度,并且切割碎屑较大,在锯条滑动的过程中会导致碎屑进入膜孔而堵塞中空纤维膜的内腔,从而影响到产水质量和通量。

7.圆盘锯也是通用的切割器具,常被用来切割木材、塑料甚至金属,因其旋转速度高,可以极大提高切割效率,高速锯切可以减低每个锯齿的切削负载,促进排屑,防止锯片断齿和变弯,锯切面精度高,无划痕,但高速锯切时会产生大量热量而无法及时排除,需要大量润滑剂喷淋润滑冷却,从而影响作业环境,增加使用成本,同时根据切割棒体直径的增

加,圆盘直径也相应变大,使得稳定性大幅降低并提升机床设计成本。此外,根据锯齿间距和锯盘厚度的增加,碎屑的大小及产生量也会随之增加,进而导致碎屑容易堵塞膜孔或卡在锯齿上而降低切割效果。

8.金属切割用铣刀,通常用于金属、陶瓷、石材的精密切割及雕刻,铣刀是用于铣削加工并拥有一个或多个刀齿的旋转刀具,其每一个刀齿都相当于一把车刀固定在铣刀的回转面上。铣削时同时切削的切削刃较长,且无空行程,因此生产率较高。圆柱铣刀大部分都是用高速钢做成整体的,螺旋形切削刃分布在圆柱外表上,没有副切削刃,螺旋形的刀齿切削时是逐步切人和脱离工件的,因此切削流程较稳定。按照加工需求不同,圆柱铣刀有粗齿、细齿之分,粗齿的容屑槽大,用于粗加工,细齿用于精加工。和圆盘锯一样,铣刀切割温度高,需要大量水或切割液降低刀头和切割面温度,从而产生大量废水或有机废液;不同于前两种方式,铣刀切割是层层缓慢切掉表面,从而产生的切削碎屑量随着切割厚度而大幅增加,造成大量的碎屑废物;更为重要的是在切削过程中切削碎屑会逐层进入膜孔内腔,导致膜孔被堵塞而不易被清理出来,影响膜元件使用性能。此外,铣刀不适合高分子材料这类较软且韧性高的材料切割,切割过程碎屑量多,且容易粘刀头而降低切割效果和刀头使用寿命。铣刀切割设备造价成本高,刀头更换麻烦,给连续化生产带来不便。

技术实现要素:

9.本实用新型的目的,是为了解决背景技术中的问题,提供一种膜元件切割设备。

10.本实用新型的上述技术目的是通过以下技术方案得以实现的:

11.一种膜元件切割设备,包括有人机交互系统、人机交互系统包括电控箱、智能触屏设备,金刚线收放系统、滑轨移动系统、膜元件固定机构,固定床、机架一,风冷除屑机构,所述机架一位于所述固定床的左侧,所述滑轨移动系统设在所述固定床上,所述膜元件固定机构安装在所述滑轨移动系统上,所述风冷除屑机构包括有收集槽,设在所述收集槽内依次连接的引风管,吸屑管道、螺旋冷却管、出风管道、高压风机,所述出风管道和高压风机之间设有隔板,所述隔板与所述工作台的侧壁固定连接,所述出风管道穿过所述隔板与所述高压风机的进风口相连接,所述吸屑管道内设有过滤网,通过高压风机将风从引风管内引入,将金刚线上的切割碎屑吸入至吸屑管道留在过滤网上,对金刚线进行吸屑和初步的降温,之后风从螺旋冷却管经过,通过螺旋管道进行进一步的降温,之后通过出风管道进入至高压风机,从高压风机出口出来后的风形成冷风,冷风对金刚线进行进一步的冷却和除屑,将屑吹到收集槽内,从而将金刚线上的切割碎屑进行彻底清除,同时将金刚线进行冷却,使得后期的金刚线能够进行重复使用。

12.所述收集槽的前板是可以打开的,便于后期对切割碎屑的清理,

13.优选地,所述引风管呈喇叭状,所述引风管的口径至进线端至出线端逐渐缩小,使得风速从口径大的地方流向口径小的地方,能够加强吸力,所述引风管的底部开设有向引风管进线方向倾斜的吸风口,使得从引风管进入的风能够顺着惯性,直接从倾斜的吸风口内进入至吸风管道内,从而能够加强吸风的强度。

14.优选地,所述吸屑管道与螺旋冷却管之间可拆卸连接有转接头,所述转接头包括有内部中空的管道,所述管道的两端均开设有便于其他管道插入的插接凹槽,所述管道的外侧壁沿着管道的轴向方向开设有两个对称的第一半通槽,所述管道两端的外壁沿着管道

的轴向方向均阵列成型有若干个凸起的卡圈,通过将与转接头连接的吸屑管道插入至插接凹槽内,通过第一半通槽能够使管道的外壁在吸屑管道插入后产生形变,便于吸屑管道插入的同时使得转接头能够与吸屑管道紧密贴合,完成转接头与吸屑管道的可拆卸连接,便于后期过滤网的更换和清洗,之后通过卡圈之间形成的卡槽,能够固定扎带对管道之间进行进一步的连接,防止脱落。

15.优选地,所述吸屑管道的内侧壁沿其轴向方向开设有两个对称的第二半通槽,所述过滤网上成型有与所述第二半通槽相互配合的卡块,通过第二半通槽和卡块的配合,能够将过滤网可拆卸的设置在吸屑管道内,便于后期的更换,通过所述第二半通槽的深度a为所述过滤网的厚度b和所述第一半通槽的深度c之和,能够使转接头深入至吸屑管道内后,能够顶紧过滤网,防止过滤网脱落。

16.通过调节金刚线的粗细、粗糙度、张紧度、线速度、进刀速度来达到切割效果,利用金刚线表面的突起(微米级金属镀层,金属镍金刚砂)通过线的高速运动,直接利用钢线上的金刚砂颗粒对膜元件的胶水层进行高速剪切切割,相比传统切割方式,金刚线上的金刚砂微凸起多,不仅大幅减少切割间隙(微米间隙、漏损少),而且因线很细(几十至几百微米)可以大幅减少切削碎屑避免磨料之间的相互磨损,相比于传统的带锯、圆盘锯的厚度可以忽略不记,而且其线径和金刚砂粒径非常小,从而其切割碎屑非常细小,不易堵塞膜孔,切割面通常非常光滑平整,并且通过线的单向快速运动,其剪切切割力可以很好切除软硬两种材料,避免在切割膜丝和胶水界面时因软且韧的高分子膜不易割断而导致毛边现象,使得切割效率提高,而且切割后的产品质量提升,固定床是为放置滑轨移动系统使用,在切割过程中,需要对膜元件夹紧固定,避免晃动或发生微小位移而导致切割面倾斜或不平整、甚至发生跳线而产生切割纹路。

17.优选地,所述风冷除屑机构设在所述机架一内,通过膜元件固定机构将需要切割的膜元件固定在滑动移动系统的上,通过滑轨移动系统将膜元件移动至金刚线收放系统,通过金刚线收放系统对膜元件进行高速剪切切割,通过人机交互系统控制膜元件切割的长度和厚度,从而实现通过金刚线对膜元件进行自动切割的目的,所述金刚线收放系统包括有机架二、放线轮、收线轮、导向轮、张力轮,金刚线,所述机架二包括有工作台、垂直于所述工作台的侧板和与所述侧板连接的顶板,所述工作台、所述侧板与所述顶板之间成型有切割口,所述工作台的侧壁开设有安装腔,所述工作台的侧壁安装有柜门,通过柜门能够便于更换放线轮和收线轮,所述放线轮设在所述侧板的左上方,所述收线轮设在所述机架的左下方,所述导向轮设在所述工作台的右上方,所述张力轮设在所述工作台安装腔内的右上方,所述金刚线一端与所述放线轮连接,且另一端穿过工作台的穿线孔,与所述收线轮连接,所述金刚线的绳体部分绕在所述导向轮与张力轮上且穿过所述切割口,放线轮和收线轮采用电机进行控制,放线轮和电机之间通过可拆的方式进行控制,通过放线和收线轮保证金刚线单向运动,再完成一卷运动后可以交换放线收线轮进行二次使用,导向轮是保证金刚线在收放系统内部做圆周均匀排布运动,避免金刚线在收放时缠绕打结,不利于二次收放使用。

18.张力轮上安装有张力传感器,收线轮上安装有速度适配器,所述速度适配器可以为磁粉制动器,张力控制器和速度适配器同时使用,目的是在保证金刚线在切割时保持恒定的张力,当张力过大时,容易发生断线,因此速度适配器适时降低收线轮的速度来降低张

力;当张力过小时,会发生切割面不平整、切割效率差等问题,此时需要提高收线轮的速度而保证张力稳定。

19.优选地,所述滑轨移动系统包括有纵向滑台、横向滑台,所述纵向滑台固定安装在所述固定床的上表面且其长度方向与所述固定床的长度方向相互平行,所述横向滑台设在所述纵向滑台的上方,所述横向滑台与所述纵向滑台组成十字滑动工作台,所述横向滑台上滑动连接有固定平台,所述膜元件固定机构安装在所述固定平台上,所述纵向滑台和横向滑台均采用步进电机进行控制,通过纵向滑台,使得横向滑台进行纵向移动,通过横向滑台使得膜元件进行横向移动,通过滑轨移动系统是带动膜元件固定速度移动而到达不同切割进刀速度,过快的进刀速度会增加切割速度,但同时也增加金刚线负担,增加线磨损、降低切割性能、甚至崩线断线;而进刀速度慢会降低切割效率。

20.优选地,所述膜元件固定机构包括有固定夹紧块、活动夹紧块,推动气缸,所述固定夹紧块和活动夹紧块的侧面均开设有v型槽,所述固定夹紧块和活动夹紧块相对设置在所述固定平台的前后方向上,所述固定夹紧块和活动夹紧块的v型槽的槽口相对设置,所述固定夹紧块与所述固定平台固定连接,所述推动气缸的推杆端与所述活动夹紧块固定连接,通过对气缸带动活动夹紧块的移动实现对膜元件的自动夹紧。

21.优选地,所述固定床靠近所述金刚线收放系统的一端设有红外传感器,通过所述顶板的末端固定连接有红外传感器,通过固定床靠近所述金刚线收放系统的一端的红外传感器,能够检测到膜元件的起始位置,之后通过人机交互系统控制步进电机确定膜元件的切割长度,当膜元件通过滑轨移动系统移动至工作台上准备切割时,通过顶板末端的红外传感器检测到膜元件径向方向的切割厚度,从而完成切割。

22.优选地,所述金刚线收放系统阵列排列有若干个,所述横向滑台阵列排列有若干个,用于多头多线平行同时切割,多套金刚线系统平行30-100cm间隔放置。

23.本案的水处理膜元件金刚线切割设备是不同于传统带锯、圆盘锯和铣刀的切割方式,尤其是在切割环氧或聚氨酯胶水浇注的高分子膜,在两种软硬材料的切割面上,其切割效率更高、切割面光滑平整、无切割碎屑、无切割面毛边现象、膜开孔率高、设备成本低、切割过程环保、噪音低等一系列优点,而且可通过扩展实现多头多线同时切割,切割效率可根据扩展线头的数量成倍增加,其生产成本会大幅降低。该设备以及相应的切割技术在水处理膜元件切割领域属于首创,会颠覆目前膜元件的切割技术及设备的开发生产,并可以大幅提高膜元件产品质量。

24.综上所述,本实用新型的有益效果:

25.1. 本实用新型通过高压风机将风从引风管内引入,将金刚线上的切割碎屑吸入至吸屑管道留在过滤网上,对金刚线进行吸屑和初步的降温,之后风从螺旋冷却管经过,通过螺旋管道进行进一步的降温,之后通过出风管道进入至高压风机,从高压风机出口出来后的风形成冷风,冷风对金刚线进行进一步的冷却和除屑,将屑吹到收集槽内,从而将金刚线上的切割碎屑进行彻底清除,同时将金刚线进行冷却,使得后期的金刚线能够进行重复使用;

26.2. 本实用新型通过将与转接头连接的吸屑管道插入至插接凹槽内,通过第一半通槽能够使管道的外壁在吸屑管道插入后产生形变,便于吸屑管道插入的同时使得转接头能够与吸屑管道紧密贴合,完成转接头与吸屑管道的可拆卸连接,便于后期过滤网的更换

和清洗,之后通过卡圈之间形成的卡槽,能够固定扎带对管道之间进行进一步的连接,防止脱落;

27.3. 本实用新型通过膜元件固定机构将需要切割的膜元件固定在滑动移动系统的上,通过滑轨移动系统将膜元件移动至金刚线收放系统,通过金刚线收放系统上的金钢线上金刚砂颗粒对膜元件的胶水层进行高速剪切切割,通过人机交互系统控制膜元件切割的长度和厚度,从而实现通过金刚线对膜元件进行自动切割的目的,自动化程度高,可同时进行多头多线切割,切割效率是传统切割的几倍甚至几十倍;

28.4. 本实用新型切割效率高。切割效率高主要缘于金刚线采用固定方式结合金刚石颗粒,相比传统切割方式,金刚线上的金刚砂微凸起多,不仅大幅减少切割间隙(微米间隙、漏损少),而且因线很细(几十至几百微米)可以大幅减少切削碎屑避免磨料之间的相互磨损。其次,金刚石硬度高,耐磨损能力强,从而切削和使用寿命更长。其三,金刚线固着的金刚砂的运行速度与切割线一致,而游离状态的砂浆运行速度低于切割线;

29.5. 切割碎屑少,减少碎屑对膜孔的堵塞和切削废弃物。金刚线切割线径很小,通常为几十微米到几百微米,相比于传统的带锯、圆盘锯的厚度可以忽略不记,而且其线径和金刚砂粒径非常小,从而其切割碎屑非常细小,不易堵塞膜孔,即使有非常微小的切削碎屑进入膜孔,通过压缩空气或水冲洗可以很容易去除;

30.6. 产品质量提升。金刚线切割减少了加工损伤层,而且精度保持稳定。因切割线非常细,切割面通常非常光滑平整,并且通过线的单向快速运动,其剪切切割力可以很好切除软硬两种材料,避免在切割膜丝和胶水界面时因软且韧的高分子膜不易割断而导致毛边现象。

附图说明

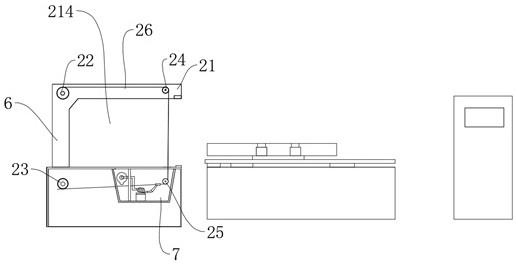

31.图1是本实用新型的整体结构示意图;

32.图2是本实用新型去掉柜门后的前视示意图;

33.图3是本实用新型风冷除屑机构示意图;

34.图4是本实用新型图1处的a处放大示意图;

35.图5是本实用新型转接头与吸屑管道的剖视示意图;

36.图6是本实用新型转接头示意图;

37.图7是本实用新型引风管示意图;

38.图8是本实用新型过滤网和吸屑管道的连接示意图;

具体实施方式

39.以下具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

40.下面结合附图以实施例对本实用新型进行详细说明。

41.实施例1:

42.一种膜元件切割设备,包括有人机交互系统1、金刚线收放系统2、滑轨移动系统3、膜元件固定机构4,固定床5、机架一6,风冷除屑机构7,所述机架一6位于所述固定床5的左

侧,所述滑轨移动系统3设在所述固定床5上,所述膜元件固定机构4安装在所述滑轨移动系统3上,所述金刚线收放系统2设在所述机架一6上,所述风冷除屑机构7设在所述机架一6内,所述金刚线收放系统2包括有机架二21、放线轮22、收线轮23、导向轮24、张力轮25,金刚线26,所述机架二21包括有工作台211、垂直于所述工作台的侧板212和与所述侧板212连接的顶板213,所述工作台211、所述侧板212与所述顶板213之间成型有切割口214,所述工作台211的侧壁开设有安装腔,所述工作台211的侧壁安装有柜门215,所述放线轮22设在所述侧板212的左上方,所述收线轮23设在所述机架二21的左下方,所述导向轮24设在所述工作台211的右上方,所述张力轮25设在所述工作台211安装腔内的右上方,所述金刚线26一端与所述放线轮22连接,且另一端穿过工作台211的穿线孔217,与所述收线轮23连接,所述金刚线26的绳体部分绕在所述导向轮24与张力轮25上且穿过所述切割口214,所述滑轨移动系统3包括有纵向滑台31、横向滑台32,所述纵向滑台31固定安装在所述固定床5的上表面且其长度方向与所述固定床5的长度方向相互平行,所述横向滑台32设在所述纵向滑台31的上方,所述横向滑台32与所述纵向滑台31组成十字滑动工作台,所述横向滑台32上滑动连接有固定平台321,所述膜元件固定机构4安装在所述固定平台321上,所述膜元件固定机构4包括有固定夹紧块41、活动夹紧块42,推动气缸43,所述固定夹紧块41和活动夹紧块42的侧面均开设有v型槽44,所述固定夹紧块41和活动夹紧块42相对设置在所述固定平台321的前后方向上,所述固定夹紧块41和活动夹紧块42的v型槽44的槽口相对设置,所述固定夹紧块41与所述固定平台321固定连接,所述推动气缸43的推杆端与所述活动夹紧块42固定连接,所述顶板213的末端固定连接有红外传感器216,所述金刚线收放系统2阵列排列有若干个,所述横向滑台32阵列排列有若干个。

43.所述风冷除屑机构7包括有固定在所述工作台211安装腔侧壁上的收集槽71,设在所述收集槽71内依次连接的引风管72,吸屑管道73、螺旋冷却管74、所述螺旋冷却管74的底部还设有散热风扇741,通过散热风扇741能够加强散热效果,出风管道75、高压风机76,所述出风管道75和高压风机76之间设有隔板77,所述隔板77与所述工作台211的侧壁固定连接,所述出风管道75穿过所述隔板77与所述高压风机76的进风口相连接,所述吸屑管道73内设有过滤网78,所述引风管72呈喇叭状,所述引风管72的口径至进线端至出线端逐渐缩小,所述引风管72的底部开设有向引风管72进线方向倾斜的吸风口724,所述吸屑管道73与螺旋冷却管74之间可拆卸连接有转接头79,所述转接头79包括有内部中空的管道791,所述管道791的两端均开设有便于其他管道插入的插接凹槽792,所述管道791的外侧壁沿着管道791的轴向方向开设有两个对称的第一半通槽793,所述管道791两端的外壁沿着管道791的轴向方向均阵列成型有若干个凸起的卡圈794,所述卡圈之间设有扎带795,所述吸屑管道73的内侧壁沿其轴向方向开设有两个对称的第二半通槽731,所述过滤网78上成型有与所述第二半通槽731相互配合的卡块781,所述第二半通槽731的深度a为所述过滤网的厚度b和所述第一半通槽793的深度c之和。

44.所述金刚线为直径50-1000um的镀镍金属线;所述张力为1-1000n范围内调节线速度;所述风冷是采用压缩空气在1-100标方/hr吹扫;所述的收集槽位于金刚线切割面正下方用于切削碎屑收集;所述c型口线程10-50cm(有效切割长度);所述的多套金刚线系统平行30-100cm间隔放置;所述的滑轨系统滑动速度为0.1-20cm/min;所述的水处理膜元件切割设备适用于切割环氧、聚氨酯材料密封制备的膜元件;所述的水处理膜元件为柱式压力

式/浸没式超微滤组件、平板式超微滤膜片、板框式mbr组件、卷式纳滤反渗透膜元件。

45.本实用新型结构的工作原理为:

46.初始状态,固定夹紧块41和活动夹紧块42之间的距离在最大值,将膜元件8放入至固定夹紧块41和活动夹紧块42之间,之后通过人机交互系统1的按钮推动气缸43调整固定夹紧块41和活动夹紧块42之间的距离,直到活动夹紧块42接触到膜元件8,并完成夹紧工作,之后膜元8通过横向滑台32对膜元件向金刚线收放系统方向移动,通过固定床上的红外传感器和人间交互系统1的控制控制切割的长度,移动至指定位置后,人机交互系统1控制金刚线收放系统2进行工作,使得金刚线从放线轮22向收线轮23进行单向运动,同时纵向滑台31带着横向滑台32向后移动,完成膜元件8的切割,通过金刚线的高速运动,直接利用钢线上的金刚砂颗粒对膜元件的胶水层进行高速剪切切割,相比传统切割方式,金刚线上的金刚砂微凸起多,不仅大幅减少切割间隙(微米间隙、漏损少),而且因线很细(几十至几百微米)可以大幅减少切削碎屑避免磨料之间的相互磨损,相比于传统的带锯、圆盘锯的厚度可以忽略不记,而且其线径和金刚砂粒径非常小,从而其切割碎屑非常细小,不易堵塞膜孔,同时能够完成自动化程度高,可同时进行多头多线切割,切割效率是传统切割的几倍甚至几十倍,切割效率大幅度的提升,金刚线经过切割后表面的温度上升同时表面残留有切割碎屑,在金刚线单向运动的同时,风冷除屑机构7开启,高压风机启动,将风引到引风管72内,经过过滤网78将切割碎屑过滤,将从金刚线上吸收的热量通过螺旋冷却管74进行冷却,之后从高压风机76吹出,对金刚线进行进一步的高压吹扫,从而彻底除去金刚线表面的黏附的切削碎屑和对金刚线进一步的降温,便于后期的循环实用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1