一种轴承滚动体内孔加工工装的制作方法

1.本实用新型属于轴承滚动体加工技术领域,具体涉及一种轴承滚动体内孔加工工装。

背景技术:

2.重载轴承的滚动体多为空心滚动体,需要用支柱将中空的滚动体串起来,再与保持架焊接组装。这类滚动体外表面与套圈滚道滚动接触,内表面与支柱滚动接触。这类带有中心孔的空心圆柱滚动体,工序是“下料后的毛坯件

”‑“

钻孔

”‑“

上车床车加工外圆形状

”‑“

把中心孔两端的圆角也车出来”,此时滚动体的基本尺寸也就完成加工了。但是此时的中心孔和中心孔两端圆角倒角的粗糙度无法达到要求,轴承上机后,滚动体内孔与支柱之间形成粗磨细的现象,令支柱提前疲劳,导致轴承提前失效。

技术实现要素:

3.根据上述现有技术存在的缺陷,本实用新型的目的是提供一种轴承滚动体内孔加工工装,安装在原车床刀台上,可以有效打磨滚动体内孔和内孔倒角,提高内孔粗糙度,延长轴承实用寿命。

4.为实现上述目的,本实用新型所采用的技术方案为:一种轴承滚动体内孔加工工装,包括与滚动体内孔配合的顶尖,所述顶尖远离滚动体的一端弹性连接在固定结构上,顶尖与滚动体内孔配合的一端包覆有柔性抛光片,所述柔性抛光片在顶尖的作用下抵压在内孔端面的倒角表面。

5.进一步地,所述滚动体的一端夹持在车床卡盘上,并通过车床卡盘带动滚动体旋转,滚动体的另一端与顶尖配合打磨,顶尖的中心与车床卡盘的中心在同一直线上。

6.进一步地,所述固定结构上设置有与顶尖配合的沉孔,顶尖远离滚动体的一端通过弹簧连接在沉孔内,顶尖外壁与沉孔内壁之间具有间隙,顶尖与滚动体内孔配合的一端延伸出固定结构外并插入滚动体内孔。

7.进一步地,所述顶尖远离滚动体的一端设置有轴向的空心腔,弹簧连接在空心腔内,所述顶尖的外表面设置有凸出的限位体,限位体在顶尖摆动过程中与沉孔内壁配合限位。

8.进一步地,所述固定结构为摆动臂,摆动臂安装在回转气缸上,并通过回转气缸带动摆动臂在预定的角度内进行摆动,所述回转气缸通过车床进行轴向给进。

9.进一步地,所述体内孔加工工装还包括磨头,所述磨头通过车床进行轴向给进,对滚动体内孔进行打磨。

10.进一步地,所述磨头与旋转轴连接,旋转轴带动磨头进行旋转。

11.进一步地,所述旋转轴安装在旋转轴箱体内,旋转轴箱体上方设置旋转电机,旋转电机将扭矩传递给旋转轴,带动旋转轴旋转。

12.进一步地,所述加工工装通过滑块滑动连接在横向滑台上,横向滑台通过丝母与

丝杠连接,丝杠的一端连接给进电机,给进电机带动丝杠旋转从而使丝母在丝杠上位移,使加工工装进行轴向给进。

13.本实用新型的有益效果为:本实用新型能够对滚动体内孔倒角进行打磨抛光,保证轴承内孔的加工质量,通过弹性连接的顶尖对滚动体内孔倒角进行打磨,可以在工作中自行找正内孔的中心,保证工装没有卡死点,进而保证抛光的精度。

附图说明

14.图1为顶尖加工示意图;

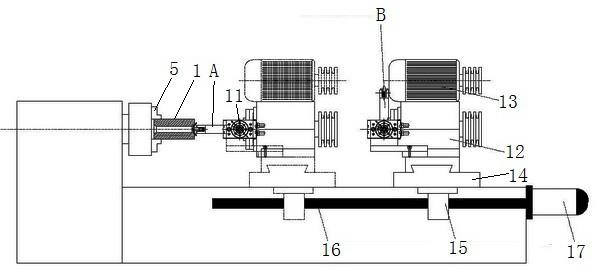

15.图2为内孔加工工装主视图;

16.图3为内孔加工工装俯视图;

17.图中:1、滚动体, 2、顶尖, 3、砂轮打磨磨头, 4、滚动体内孔, 5、车床卡盘, 6、柔性抛光片, 7、弹簧, 8、沉孔, 9、限位体, 10、摆动臂, 11、回转气缸, 12、旋转轴箱体, 13、旋转电机, 14、横向滑台, 15、丝母, 16、丝杠, 17、给进电机, 18、长条孔, a、摆动臂工作状态, b、摆动臂竖起状态。

具体实施方式

18.为了使本实用新型的结构和功能更加清晰,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

19.参见附图1-3,一种轴承滚动体内孔加工工装,包括与滚动体内孔4配合的顶尖2和砂轮打磨磨头3,所述滚动体1的一端夹持在车床卡盘5上,并通过车床卡盘5带动滚动体1旋转,所述磨头3通过车床进行轴向给进,插入到滚动体内孔中,对滚动体内孔4进行打磨,磨头3中心与车床卡盘5的中心在同一直线上,所述顶尖2远离滚动体的一端弹性连接在摆动臂10上,顶尖2与滚动体内孔4配合的一端包覆有柔性抛光片6,所述柔性抛光片6在顶尖2的作用下抵压在内孔端面的倒角表面。

20.优选地,柔性抛光片6为抛光布或砂纸。

21.基于上述技术方案,需要说明的是,将已完成车加工的滚动体1夹持在车床卡盘5上,在车床原刀台位置安装顶尖2和砂轮打磨磨头3,并通过车床的给进功能进行轴向给进,靠近滚动体内孔,通过砂轮打磨磨头3插入滚动体内孔4中,对孔壁进行打磨,内孔孔壁打磨结束后,砂轮打磨磨头3退出;将顶尖2送入滚动体内孔4,包覆在顶尖上的柔性抛光片6抵压在内孔端面的倒角表面进行打磨,通过本工装可以依次对内孔和倒角进行加工,不需换机。

22.进一步地,所述摆动臂10的端部设置有与顶尖配合的沉孔8,顶尖远离滚动体的一端通过弹簧7连接在沉孔8内,顶尖2外壁与沉孔8内壁之间具有间隙,顶尖2与滚动体内孔配合的一端延伸出固定结构外并插入滚动体内孔。所述顶尖2远离滚动体的一端设置有轴向的空心腔,弹簧7连接在空心腔内,所述顶尖的外表面设置有凸出的限位体9,限位体9在顶尖2摆动过程中与沉孔内壁配合限位。

23.基于上述技术方案,需要说明的是,顶尖2通过弹簧7与沉孔8连接,可以使顶尖2在沉孔8内摆动,摆动范围小且能限定在沉孔内,可以在工作中自行找正内孔的中心,保证工装没有卡死点,进而保证抛光的精度。

24.进一步地,所述摆动臂10安装在回转气缸11上,并通过回转气缸11带动摆动臂10

在预定的角度内进行摆动,所述回转气缸11通过车床进行轴向给进。

25.基于上述技术方案,回转气缸11控制摆动臂10进行90

°

摆动,打磨滚动体内孔倒角时,控制摆动臂11将顶尖2放平,顶尖2的中心与滚动体1的中心在同一直线上,并通过顶尖2的弹性连接在打磨中自动找正。打磨滚动体内孔时,为避免顶尖影响磨头给进,控制摆动臂11将顶尖2竖起,将磨头3送入内孔中进行打磨。

26.进一步地,所述磨头3与旋转轴连接,旋转轴带动磨头进行旋转。所述旋转轴安装在旋转轴箱体12内,旋转轴箱体12上方设置旋转电机13,旋转电机13将扭矩传递给旋转轴,带动旋转轴及磨头3旋转。

27.进一步地,所述旋转轴箱体12和回转气缸11均通过滑块滑动连接在横向滑台14上,横向滑台14通过丝母15与丝杠16连接,丝杠16的一端连接给进电机17,给进电机17带动丝杠16旋转从而使丝母15在丝杠上位移,使横向滑台14进行轴向给进。所述回转气缸11通过长条孔18与滑块连接,固定回转气缸11与滑块的相对位置。

28.将已完成车加工的滚动体1夹持在车床卡盘5上,在车床原刀台位置换成一个“自制的旋转轴箱12体”,旋转轴前端安装上小型电动砂轮打磨磨头3,先用打磨磨头3将滚动体中心孔内壁打磨光洁,此时“与回转气缸链接的摆动臂10”是竖直向上的,当中心孔内壁光洁度达到要求时,退出。退出后“与回转气缸链接的摆动臂11”被回转气缸11带动,摆动到水平位置,进给,将中心孔两端的圆角磨亮,已达到要求的光洁度。

29.以上列举的仅是本实用新型的最佳实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1