热处理方法和热处理炉与流程

1.本发明涉及热处理方法和热处理炉,特别涉及使用了电磁钢板的马达铁芯的去应力退火中的热处理方法和热处理炉。

背景技术:

2.以往,在电气设备、例如变压器等静止设备或马达等旋转设备中使用了电磁钢板。例如,马达的铁芯(core)是通过使用模具将规定厚度的无方向性电磁钢板冲切成定子形状或转子形状并进行层积而制造的。

3.但是,在冲切加工中,在芯材的端部和铆接层积的情况下,以该铆接部为中心,有时会残留塑性应变或弹性应变之类的所谓应变。因此,为了除去这些应变,以往进行了下述去应力退火:在氮气、氩气或使丁烷气体等不完全燃烧而产生的一氧化碳等非氧化性气氛气体中,将马达铁芯加热至700℃~800℃左右的温度,之后缓慢冷却。进行该缓慢冷却是为了在其冷却时避免马达铁芯产生应变以改善铁损,并且为了防止其尺寸精度变差。例如,在缓慢冷却用的缓慢冷却室设有搅拌风扇、空气冷却管、加热器等中的全部或一部分。在该缓慢冷却中,推荐25℃/小时左右的冷却速度。

4.另外,例如,专利文献1公开了一种马达铁芯的制造方法,其中,从具有规定的成分组成且屈服应力为400mpa以上的一个无方向性电磁钢板同时采集转子芯材和定子芯材后,转子芯材进行层积而作为转子铁芯,定子芯材进行层积并实施去应力退火而作为定子铁芯。马达铁芯的定子铁芯通过冲切加工等将最终退火后的钢板加工成铁芯形状并进行层积,通过焊接或铆接等夹紧后,实施去应力退火。并且,根据专利文献1的记载,为了降低去应力退火后的铁损,认为从最终退火后的钢板采集的样品从去应力退火时的均热温度至650℃的冷却速度优选为10℃/分钟以下、更优选为5℃/分钟以下。

5.另外,由于马达铁芯为导体,因此在交流电流过时,以绕线短路的形式流过涡流。结果,该涡流转换为热,成为涡流损耗,因此优选尽可能减小该涡流。为了减小该过电流,优选使冲切加工后的层积体相互绝缘。作为绝缘的方法,可以举出在去应力退火后进行发蓝处理而将切断/冲切端面氧化的方法等(例如参见专利文献2)。发蓝处理为下述处理:在去应力退火后提高炉内的露点,由此在钢板表面形成氧化铁(ii)(feo)或四氧化三铁(fe3o4)等氧化覆膜。通过该发蓝处理,对钢板表面进行绝缘处理,同时能够提高切断/冲切端面的耐蚀性、防锈性。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2018/179871号

9.专利文献2:日本特开2015-42015号公报

10.专利文献3:日本特开2017-166721号公报

技术实现要素:

11.发明所要解决的课题

12.在上述专利文献1的马达铁芯的制造方法中,以10℃/分钟以下、更优选以5℃/分钟以下的冷却速度进行冷却。尽管这不会使操作者等对去应力退火中的处理时间感到满意,但是在此基础上对其进一步实施发蓝处理时,通过实施发蓝处理,去应力退火中的处理时间变得更长。另外,在实施发蓝处理的情况下,需要设置发蓝处理用的设备。这例如在成本方面带来了进一步的课题。

13.本发明的目的在于提供一种热处理方法和热处理炉,其能够在马达铁芯的去应力退火中不进行发蓝处理而获得与实施了发蓝处理时同等水平的特性。

14.用于解决课题的手段

15.为了达到上述目的,本发明的第1方式提供一种热处理方法,其为马达铁芯的去应力退火中的热处理方法,其包括:

16.退火工序,使用放热型转换气体作为炉内气氛气体而将马达铁芯退火;和

17.冷却工序,对于上述退火工序中得到的上述马达铁芯,使用放热型转换气体作为炉内气氛气体,在上述退火工序中的温度~500℃的温度区域,以每小时超过600℃的冷却速度进行冷却。

18.优选的是,在上述退火工序后立即实施上述冷却工序。

19.优选的是,上述冷却工序包括将经上述退火工序的上述马达铁芯冷却至300℃。

20.优选的是,上述冷却速度为每小时650℃以上700℃以下的范围的速度。

21.优选的是,上述冷却工序中的体系内的氧分压为3/2fe+o2=1/2fe3o4的氧平衡分压和2fe+o2=2feo的氧平衡分压中的较低的氧平衡分压以上、4/3fe+o2=2/3fe2o3的氧平衡分压以下。

22.优选的是,在上述退火工序之前,具有将上述马达铁芯脱脂和/或预热的脱脂预热工序。

23.另外,本发明的第2方式提供一种热处理炉,其具备:

24.加热室,该加热室构成为供给放热型转换气体作为炉内气氛气体,将马达铁芯退火;和

25.冷却室,该冷却室构成为供给放热型转换气体作为炉内气氛气体,对于通过了上述加热室的上述马达铁芯,在退火时的温度~500℃的温度区域,以每小时超过600℃的冷却速度进行冷却。

26.优选的是,上述冷却室设置于上述加热室的下游侧,与上述加热室直接连通。

27.优选的是,上述冷却速度为每小时650℃以上700℃以下的范围的速度。

28.在上述加热室的上游可以进一步设有脱脂预热室。

29.优选的是,按照上述冷却室中的体系内的氧分压为3/2fe+o2=1/2fe3o4的氧平衡分压和2fe+o2=2feo的氧平衡分压中的较低的氧平衡分压以上、4/3fe+o2=2/3fe2o3的氧平衡分压以下的方式构成了上述冷却室。

30.发明的效果

31.根据本发明的上述第1方式和第2方式,可以提供一种热处理方法和热处理炉,其能够在马达铁芯的去应力退火中不进行发蓝处理而获得与实施了发蓝处理时同等水平的

特性。

附图说明

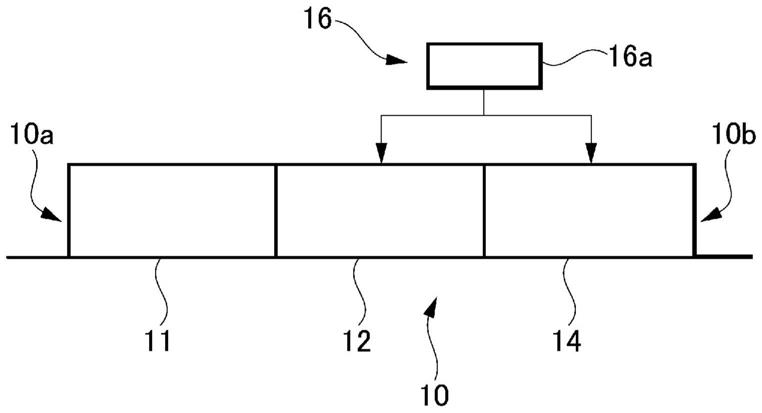

32.图1是示出本发明的一个实施方式的热处理炉的构成的示意图。

33.图2是图1的热处理炉中的热处理方法的流程图。

34.图3是马达铁芯的组织照片的一例。

35.图4是示出空气和燃料气体的混合比例与使其燃烧时产生的转换气体的成分比例的关系的曲线图。

具体实施方式

36.以下,基于附图对本发明的一个实施方式的热处理炉和该热处理炉中的热处理方法进行说明。

37.图1示出本发明的一个实施方式的热处理炉10。热处理炉10具备脱脂预热室11、加热室12和冷却室14。在脱脂预热室11的下游侧设有加热室12,在加热室12的下游侧设有冷却室14。加热室12与脱脂预热室11直接连通,冷却室14与加热室12直接连通。在脱脂预热室11与加热室12之间未设置分隔门,但也可以设有分隔门。同样,在加热室12与冷却室14之间也未设置分隔门,但也可以设有分隔门。脱脂预热室11和加热室12分别具备加热器。各加热器被控制成所设置的房间的温度成为对应的目标温度。冷却室14具备冷却单元、例如水冷系统。需要说明的是,脱脂预热室11不仅可以用作脱脂室和预热室,有时还可以仅作为脱脂室、或者仅作为预热室发挥功能并使用。

38.热处理炉10具备气氛气体供给装置(以下称为气体供给装置)16。气体供给装置16构成为供给放热型转换气体,此处,具备供给燃料气体和空气并产生转换气体的转换炉16a。气体供给装置16进一步具备气体供给控制装置,该气体供给控制装置对在该转换炉16a中产生的气体向热处理炉内的供给进行控制。供给到转换炉16a中的空气与燃料气体的混合比例被控制为规定比例。作为燃料气体,可以使用甲烷(ch4)、丙烷(c3h8)、丁烷(c4h

10

)等烃类气体。

39.在转换炉16a中生成的转换气体被冷却和/或脱水,作为气氛气体被供给到热处理炉10的炉内。此处,如图1所示,这种气体分别被供给至加热室12内和冷却室14内。需要说明的是,脱脂预热室11与加热室12连通。气体供给装置16也可以仅与加热室12或仅与冷却室14连接,向相邻的房间流通气体。需要说明的是,作为气体供给装置16的转换炉16a的燃烧装置例如可以设置成内置于加热室12中(例如参见专利文献3)。由此,能够提高加热室12的加热效率。

40.在热处理炉10设有各种传感器。可以设有能够测定氧分压的氧传感器,但也可以设有其他测定温度的温度传感器等各种传感器。例如,可以设有测定氢分压的氢传感器、测定热处理炉10内的露点的露点传感器、能够测定一氧化碳分压的co传感器、能够测定二氧化碳分压的co2传感器等。

41.在该热处理炉10中,被热处理物按照下述方式被传送:从其入口10a进入,依次通过脱脂预热室11、加热室12、冷却室14,从出口10b出去。为了该传送,热处理炉10具备具有网带或炉辊的传送装置。在热处理炉10中,没有缓慢冷却室,冷却室14直接连接到加热室12

的下游。因此,从加热室12离开的被热处理物在冷却室14被立即冷却。需要说明的是,在以往的进行一般的马达铁芯的退火的热处理炉中,在加热室的下游侧且冷却室的上游侧设有缓慢冷却室,以缓慢冷却被热处理物。

42.在热处理炉10中,在冷却室14的下游端设有出口10b。即,冷却室14在没有发蓝处理室的情况下与热处理炉10的出口10b相连。本发明的一个实施方式的热处理炉当然可实施去应力退火,而且能够在不实施发蓝处理的情况下得到与实施了发蓝处理时同等水平的特性,但不排除具有发蓝处理室。即,在冷却室14的下游侧可以设有发蓝处理室。发蓝处理是指下述处理:在退火炉的降温时吹入水蒸气等高露点气体,在钢板表面生成氧化膜。更具体而言,是指下述处理:在350℃~550℃的处理室中投入高露点气体,在被热处理物的表面生成氧化铁(ii)(feo)或四氧化三铁(fe3o4)等氧化覆膜。需要说明的是,发蓝处理是为了提高冲切端面的耐蚀性及防锈性等而实施的。

43.此处,对被热处理物进行说明。被热处理物的起始原料为电磁钢板,在更具体的实施例中,为马达的铁芯(马达铁芯)等中使用的无方向性电磁钢板。也可以是在变压器的铁芯等中使用的方向性电磁钢板。电磁钢板为软磁性材料,要求磁特性优异,特别是铁损低。

44.对于无方向性电磁钢板,通常在制铁、制钢、热轧、冷轧之后,接着实施基于连续退火的一次重结晶、晶粒生长处理,由此来制造。对所制造的无方向性电磁钢板进行规定的冲切加工,例如在其模具内层积2个以上而形成层积材料。电磁钢板通过焊接、粘接和/或铆接等方法被层积。由此,可以得到作为在热处理炉10中实施去应力退火处理的被热处理物的低铁损的马达铁芯。但是,被热处理物不限定于利用该方法制造。另外,如后所述进行热处理的马达铁芯不限定于如此进行层积,也可以不进行层积。

45.需要说明的是,对在本发明的热处理炉中进行热处理和/或供本发明的热处理方法的电磁钢板的组成没有特别限制。例如,可以优选使用jis c 2552中规定的钢板、jis c 2553中规定的钢板、jis c 2555中规定的钢板等。另外,对所使用的电磁钢板的板厚没有特别限定。

46.另外,基于图2对热处理炉10中的上述被热处理物的热处理方法进行说明。图2示出本实施方式的热处理方法的一例的流程图。

47.如图2所示,本实施方式的热处理方法具有:

48.第1工序(步骤s201),对作为被热处理物的马达铁芯进行脱脂和/或预热;

49.第2工序(步骤s203),使用放热型转换气体作为炉内气氛气体,对经第1工序的马达铁芯进行退火;和

50.第3工序(步骤s205),对于上述第2工序中得到的马达铁芯,使用放热型转换气体作为炉内气氛气体,在上述第2工序中的温度~500℃的温度区域,以每小时超过600℃的冷却速度进行冷却。

51.第1工序(步骤s201)是在脱脂预热室11中对上述层积的马达铁芯进行脱脂和/或预热的工序,此处称为脱脂/预热工序。该第1工序是为了将在作为被热处理物的马达铁芯上附着的压型油等除去等而进行的。此处,由于热处理炉10具有脱脂预热室11,因此存在该第1工序。但是,在热处理炉10中未设置脱脂预热室11的情况下,可省略该第1工序。

52.第2工序(步骤s203)是在加热室12中将上述层积的马达铁芯退火(热处理)的工序。在使用了冲切加工、铆接等的成型中,由于塑性应变、残余应力而产生铁芯的局部应变。

因此,为了除去应变,在该第2工序中进行退火处理。在该第2工序中,马达铁芯在马达铁芯的去应力退火中的温度下、优选在均热温度下被加热规定时间。作为退火条件没有特别限定,通常将马达铁芯在750℃~850℃左右的温度下保持30分钟~2小时左右。需要说明的是,此处,在随后说明的第3工序中,将马达铁芯以超过600℃的冷却速度进行冷却而不是缓慢冷却,因此将第2工序中的热处理称为退火或退火处理,将第2工序称为退火工序。

53.第3工序(步骤s205)是在冷却室14中将在上述第2工序中进行了退火处理的马达铁芯以每小时超过600℃的冷却速度进行冷却的工序,此处称为冷却工序。冷却室14设置于加热室12的下游侧,与加热室12直接连通,因此在第2工序(退火工序)后立即实施该第3工序(冷却工序)。

54.第3工序中的上述冷却速度可以为每小时超过600℃且每小时700℃以下的范围的速度(即,600℃/小时《冷却速度≤700℃/小时),优选为每小时650℃以上700℃以下的范围的速度。通过使冷却速度为每小时超过600℃,与以往相比能够缩短该处理所需的时间(参见专利文献1)。另外,为了使冷却速度为每小时超过700℃,不仅需要单纯的冷却单元,还需要额外设置进行强制冷却的设备(例如强制冷却用风扇)。

55.另外,第3工序中的冷却室14中的该冷却速度下的马达铁芯的冷却至少在第2工序(退火工序)中的温度、优选在均热温度(例如850℃)~500℃的温度区域中实行。其中,上述冷却速度为这种温度区域中的平均冷却速度。需要说明的是,超过600℃/小时的冷却速度下的马达铁芯的冷却可以在第2工序中的温度~300℃的温度区域进行。

56.需要说明的是,如上所述,本实施方式的热处理方法是进行去应力退火,并且在不实施发蓝处理的情况下能够得到与实施了发蓝处理时同等水平的特性的方法,但不排除实施发蓝处理。即,可以在第3工序后进行发蓝处理。在第3工序后未进行发蓝处理时,超过600℃/小时的冷却速度下的马达铁芯的冷却可以在第2工序中的温度~300℃的温度区域进行。需要说明的是,这些并不排除在第3工序后进行发蓝处理时,在从第2工序中的温度至低于500℃的300℃为止的温度区域以该冷却速度进行马达铁芯的冷却。

57.并且,在第2工序中的退火和第3工序中的骤冷中,使用放热型转换气体作为炉内气氛气体。作为放热型转换气体,例如可以举出dx气体。dx气体与n2气体、ar气体相比冷却性优异,因此可以适合用作第3工序中的骤冷时的炉内气氛气体。需要说明的是,如上所述,此处,在第1工序中,同样也使用例如dx气体作为放热型转换气体。

58.其中,在第3工序中的冷却室14中的冷却时,优选使冷却室14中的体系内的冷却气氛的氧分压为3/2fe+o2=1/2fe3o4的氧平衡分压和2fe+o2=2feo的氧平衡分压中的较低的氧平衡分压以上、4/3fe+o2=2/3fe2o3的氧平衡分压以下。这是为了适当地控制马达铁芯的氧化,可以由表示氧化铁的标准生成自由能的埃林汉姆图来理解。为了实现该气氛,可以控制气体供给装置16的转换炉16a的工作、供给至转换炉16a的空气与燃料气体的混合比例和/或转换炉16a中生成的转换气体的冷却和/或脱水等。

59.(实施例)

60.作为实施例的样品,对如上所述准备的2个以上的马达铁芯在规定的条件下进行脱脂预热(第1工序)和退火(第2工序),之后进行骤冷(第3工序:每小时超过600℃的冷却速度),由此进行去应力退火处理。需要说明的是,第2工序中的热处理温度设为750℃~850℃,第3工序中的冷却速度在热处理温度~500℃的温度区域设为每小时超过600℃的冷却

速度。另外,在第2工序和第3工序中,使用作为放热型转换气体的dx气体作为气氛气体。这样,得到在退火后未进行缓慢冷却、并且未进行发蓝处理的实施例1、2的马达铁芯。

61.作为用于比较的参考例的样品,将冷却速度设为约300℃~约400℃进行退火后的冷却,得到参考例1、2、3、4的马达铁芯。在参考例中,第2工序和第3工序中也使用了dx气体作为气氛气体。关于参考例的马达铁芯,在退火后也未缓慢冷却而以约300℃~约400℃的冷却速度进行冷却。其中,参考例1的马达铁芯未进行发蓝处理,但其他参考例2、3、4的马达铁芯各自在其冷却后进行了发蓝处理。需要说明的是,发蓝处理条件为在温度450℃~550℃、露点+40℃左右的dx气体中保持30分钟左右。

62.(评价)

63.关于评价,首先,对该处理后的马达铁芯评价铁损、叠厚和内径变化量。

64.首先,关于铁损,对去应力退火处理后的电磁钢板即马达铁芯实施绕线,通过依据jis(c 2550)的方法(爱泼斯坦试验)测定铁损。然后,将实施例1中得到的一个马达铁芯的铁损值设为1(基础值),求出另行得到的马达铁芯的铁损值相对于该马达铁芯的铁损值之比的值。关于叠厚,将上述作为基础值的马达铁芯在退火处理前后的叠厚的变化量设为1(基础值),求出另行得到的马达铁芯的叠厚的变化量相对于该马达铁芯的变化量之比的值。关于内径变化量,将上述作为基础值的马达铁芯在退火处理前后的内径的变化量设为1(基础值),求出另行得到的马达铁芯的内径的变化量相对于该马达铁芯的变化量之比的值。

65.表1中示出表示本实施例和参考例的样品的铁损、叠厚和内径变化量之比的值的情况的一例。需要说明的是,表1中,还记载有第3工序或与其对应的工序中的冷却速度和发蓝处理的有无。

66.[表1]

[0067] 实施例1实施例2参考例1参考例2参考例3参考例4冷却速度(℃/小时)681.3691.2358.7294.4330.7320.2发蓝处理无无无有有有铁损之比的值1(基础值)0.980.970.971.021.01叠厚之比的值1(基础值)1.072.212.412.353.24内径变化量之比的值1(基础值)2.504.004.504.505.50

[0068]

如表1所示,可知:未实施发蓝处理、也未进行缓慢冷却的实施例1、2的马达铁芯的铁损值与以表1所示的冷却速度进行了冷却的参考例1以及实施了发蓝处理且以表1所示的冷却速度进行了冷却的参考例2、3、4的马达铁芯的铁损值相比也为同等水平。

[0069]

另外,关于叠厚和内径变化量,如表1所示,可知:未实施发蓝处理、也未进行缓慢冷却的实施例1、2的马达铁芯与以表1所示的冷却速度进行了冷却的参考例1以及实施了发蓝处理且以表1所示的冷却速度进行了冷却的参考例2、3、4的马达铁芯相比具有优异的值。认为这是因为,本实施例的马达铁芯通过(每小时超过600℃的冷却速度的)骤冷而使冷却时间短,因此冷却中的马达铁芯的氧化受到抑制,另外由于未实施发蓝处理(即,氧化处理),因此马达铁芯的氧化进一步受到抑制。

[0070]

需要说明的是,除了在第3工序中无发蓝处理而冷却至300℃以下以外,在与实施例1、2同样的条件下得到的实施例的马达铁芯的样品中,关于铁损、叠厚和内径变化量,也

能获得与实施例1、2同样的优异结果。

[0071]

接着,为了调查所得到的马达铁芯的耐蚀性,对于实施例1的马达铁芯和参考例的实施了发蓝处理的马达铁芯,实施了中性盐水喷雾试验。作为试验条件,设为35℃85%rh、48小时。作为评价,对于耐蚀性试验前后的马达铁芯,利用扫描电子显微镜进行了组织观察。另外,作为比较对象实验,对未实施退火处理的马达铁芯也进行了同样的组织观察。

[0072]

图3示出马达铁芯的组织照片的一例。如图3所示,可知:实施例1的马达铁芯即便与参考例的马达铁芯相比,在耐蚀性试验前后也未看到组织的变化,具有充分的耐蚀性。关于本实施例的热处理方法中可得到具有充分的耐蚀性的马达铁芯的理由,发明人考虑如下。使第2工序和第3工序中的炉内气氛为作为放热型转换气体的dx气体。此处,图4中示出供给至气体供给装置16的转换炉16a的空气和燃料气体的混合比例即空燃比与将其燃烧时产生的转换气体的成分比例的关系。如图4所示,dx气体包含水分(h2o)。认为或许是由于来自该dx气体的水分,能够在第2工序和第3工序中使马达铁芯产生与进行发蓝处理时同样的效果。

[0073]

由上述结果可知,根据表1和图3,根据本实施方式的热处理炉10和热处理方法,即便未实施发蓝处理、也未进行缓慢冷却,也可得到具有与实施了发蓝处理且以表1所示的冷却速度进行了冷却时同等水平或更高水平的物性和耐蚀性的马达铁芯。另外,本实施方式的热处理炉10和热处理方法由于未实施发蓝处理、也未进行缓慢冷却,因此与现有的退火处理相比,能够大幅降低工艺整体的处理时间。

[0074]

以上,对本发明的代表性实施方式等进行了说明,但本发明不限定于此,能够进行各种变更。只要不脱离本技术权利要求书所定义的本发明的精神和范围,就可以进行各种替换、变更。

[0075]

符号说明

[0076]

10 热处理炉

[0077]

11 脱脂预热室

[0078]

12 加热室

[0079]

14 冷却室

[0080]

16 气氛气体供给装置

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1