溅射装置和使用了该溅射装置的成膜方法与流程

1.本发明涉及用于在基板等的表面进行成膜的溅射装置和使用了该溅射装置的成膜方法。

背景技术:

2.已知一种薄膜形成装置,其对配设于真空室的成膜工艺区的靶材进行溅射,由此在基板形成中间薄膜,在反应工艺区对中间薄膜进行等离子体处理,由此形成最终薄膜(例如参见专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2011-102436号公报

技术实现要素:

6.发明所要解决的课题

7.但是,在上述现有的薄膜形成装置中,在圆盘状的基板架的圆周上设有具有溅射单元的成膜工艺区和具有等离子体产生单元的反应工艺区,因此存在即便试图增设成膜工艺区、其空间也狭窄的问题。

8.本发明所要解决的课题在于提供一种成膜工艺区的设定空间大的溅射装置和使用了该溅射装置的成膜方法。

9.用于解决课题的手段

10.本发明通过下述溅射装置解决上述课题,该溅射装置具备:

11.成膜室,其中,在基板形成膜;

12.减压装置,使上述成膜室内为减压气氛;

13.圆盘状的基板架,可旋转地设置于上述成膜室内,在一个主表面具有可自转地保持上述基板的基板保持部;

14.驱动装置,使上述基板架旋转;

15.成膜工艺区,形成于上述成膜室内的与上述基板架的外周区域对应的空间,设有溅射电极;

16.反应工艺区,形成于上述成膜室内的与上述基板架的中心区域对应的空间,设有等离子体产生装置;和

17.气体导入装置,向上述成膜室内导入放电气体和反应气体。

18.上述发明中,优选的是,上述反应工艺区包括与上述基板架的中心的正上方对应的中央部空间和该中央部空间的周围的周围空间,

19.上述等离子体产生装置设置于上述中央部空间和/或上述周围空间。

20.上述发明中,上述等离子体产生装置也可以在上述反应工艺区设有多个。

21.上述发明中,优选具有行星齿轮机构:伴随着上述基板架的旋转,使上述基板保持

部相对于上述基板架自转、且相对于上述成膜室公转。

22.上述发明中,优选的是,上述气体导入装置包括:将放电气体独立地导入上述成膜室内的第1气体导入部;和将反应气体独立地导入上述成膜室的第2气体导入部,

23.上述第1气体导入部设置于与上述反应工艺区相比相对更靠近上述成膜工艺区的位置,上述第2气体导入部设置于与上述反应工艺区相比相对更远离上述成膜工艺区的位置。

24.上述发明中,优选的是,上述基板、上述成膜工艺区和上述反应工艺区设置于上述基板架的一个主表面侧,

25.上述减压装置在与上述基板架的另一主表面侧的空间面对面的成膜室的壁面具有吸引部。

26.本发明也可通过下述成膜方法解决上述课题,该成膜方法使用上述溅射装置,

27.相对于由上述基板保持部所保持的基板,上述基板保持部伴随着上述基板架的旋转而自转,同时在上述成膜工艺区利用金属模式或过渡模式进行成膜处理,在上述反应工艺区进行等离子体处理。

28.发明的效果

29.根据本发明,由于设有等离子体产生装置的反应工艺区形成于成膜室内的与基板架的中心区域对应的空间,因此可以将成膜室内的与基板架的外周区域对应的空间设定为成膜工艺区。由此,能够提供一种成膜工艺区的设定空间大的溅射装置和使用了该溅射装置的成膜方法。

附图说明

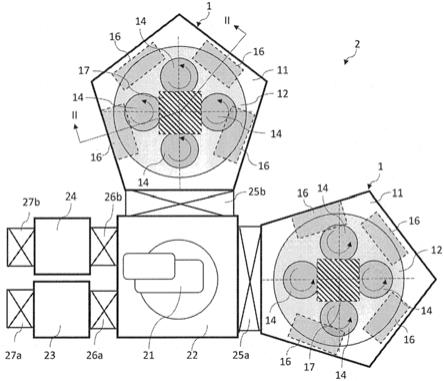

30.图1是示出包含本发明的溅射装置的成膜装置的一个实施方式的俯视图。

31.图2是示出本发明的溅射装置的一个实施方式的截面图。

32.图3a是示出图2的溅射装置的基板架的一例的俯视图。

33.图3b是示出图2的溅射装置的基板架的另一例的俯视图。

34.图4是示出在规定的反应性溅射条件下成膜速度相对于反应气体流量的特性曲线的代表例的曲线图。

35.图5是示出包含本发明的溅射装置的成膜装置的另一实施方式的俯视图。

具体实施方式

36.以下,基于附图对本发明的实施方式进行说明。图1是示出利用了本发明的溅射装置的成膜装置的一个实施方式的俯视图。图1所示的成膜装置2例如为在硅晶片的表面形成电介质膜的成膜装置,其具备:两个溅射装置1、1;设置有进行成膜的硅晶片等基板s的操作机器人21的移载室22;将成膜前的基板s搬入移载室22的搬入室23;和将成膜后的基板s从移载室22搬出的搬出室24。

37.在两个溅射装置1、1与移载室22之间分别设有闸阀25a、25b,在搬入室23与移载室22之间和搬出室24与移载室22之间分别设有闸阀26a、26b。通过这些闸阀25a、25b可确保溅射装置1、1的成膜室11、11与移载室22的气密性,通过闸阀26a、26b可确保移载室22与搬入室23的气密性和移载室22与搬出室24的气密性。另外,在搬入室23的入口和搬出室24的出

口分别设有闸阀27a、27b,由此可确保设有成膜装置2的洁净室与搬入室23和搬出室24的气密性。

38.然后,成膜前的基板s在关闭搬入室23的闸阀26a并打开闸阀27a的状态下被搬入搬入室23,之后关闭搬入室23的闸阀27a,打开闸阀26a,在该状态下利用操作机器人21将基板s搬入移载室22。接着,关闭搬入室23的闸阀26a,打开一个溅射装置1的闸阀25a,利用操作机器人21将基板s载置于溅射装置1的基板架12的规定位置,之后关闭闸阀25a,执行成膜处理。

39.在结束成膜处理后,打开溅射装置1的闸阀25a,利用操作机器人21将结束了成膜处理的基板s从成膜室11向移载室22搬出,在关闭了搬出室24的闸阀27b的状态下打开闸阀26b,将结束了成膜处理的基板s搬入搬出室24。最后,关闭搬出室24的闸阀26b,之后打开闸阀27b,将结束了成膜处理的基板s从成膜装置2搬出。需要说明的是,图1所示的成膜装置2为本发明的溅射装置1的使用例,并不限定本发明。

40.接着,对本发明的溅射装置1的一个实施方式进行说明。图2是示出本发明的实施方式的溅射装置1的截面图,相当于沿着图1的ii-ii线的截面图。本实施方式的溅射装置1例如能够用于在通过溅射形成比目标膜厚薄的膜后,通过反复进行等离子体处理而在基板上形成目标膜厚的膜。因此,本实施方式的溅射装置1具备:成膜室11,其中,在基板s形成膜;减压装置19,其使成膜室11的内部空间为减压气氛;圆盘状的基板架12,其可旋转地设置于成膜室11的内部,在一个主表面具有可自转地保持基板s的基板保持部14;驱动装置13,其使基板架12旋转;成膜工艺区r1,其形成于成膜室11的内部空间中的与基板架12的外周区域对应的空间,设有溅射电极16;反应工艺区r2,其形成于成膜室11的内部空间中的与基板架12的中心区域对应的空间,设有等离子体产生装置17;和气体导入装置18,其向成膜室11的内部空间导入放电气体和反应气体。

41.成膜室11由实质上形成密闭空间的中空壳体构成,例如如图1所示在俯视图中为正五边形。如图1所示,在成膜室11的5个侧壁面之一设有闸阀25a或25b,从此处进行基板s(可以与基板架12或基板保持部14一起)的搬入和搬出。另外,在成膜室11的底壁面形成有涡轮分子泵等减压装置19的多个吸引部191,向底壁面吸引成膜室11的内部空间的气体,由此将成膜室11维持为减压气氛。

42.在成膜室11的内部空间设有用于保持进行成膜的基板s的基板架12。本实施方式的基板架12形成为圆形/平板状,被固定支撑于驱动装置13的旋转轴131。驱动装置13例如由电动马达构成,被固定于成膜室11。通过运转该驱动装置13,基板架12以旋转轴131为中心沿规定方向以规定速度(例如10rpm~200rpm)旋转。本实施方式中,基板的直径为10mm~600mm,而基板架12的直径例如为400mm~2600mm。

43.本实施方式的基板架12分别可旋转地设有在其圆周上具有旋转中心的多个基板保持部14,在各个基板保持部14的上表面载置作为成膜对象的基板s。即,如图2所示,基板保持部14的轴部141通过轴承151可自由旋转地支撑于基板架12。

44.图3a是示出本实施方式的溅射装置1的基板架12的一例的俯视图,图3b是示出本实施方式的溅射装置1的基板架12的另一例的俯视图。在图3a和图3b所示的实施方式中,在相同圆周上具有旋转中心的4个基板保持部14相对于基板架12沿圆周方向设置于等配位的位置。另外,在图3a所示的实施方式中,在一个基板保持部14,多片基板s(该图所示的例中

为3片基板s)相对于旋转中心载置于等配位置。与此相对,在图3b所示的实施方式中,在一个基板保持部14,在旋转中心载置有1片基板s。本发明的溅射装置1可以采用图3a和图3b所示的任一基板保持部14。并且,与在成膜时需要加热基板s的情况对应地,可以在基板保持部14设置加热基板s的加热器。

45.本实施方式的溅射装置1具有行星齿轮机构15,其伴随着基板架12的旋转,使基板保持部14分别相对于基板架12自转,并且使基板保持部14相对于成膜室11公转。如图2所示,本实施方式的行星齿轮机构15具备:固定于基板保持部14的轴部141的环状的磁性齿轮152;和在围绕驱动装置13的旋转轴131的位置处固定于成膜室11并与磁性齿轮152面对面的环状的磁性齿轮153。并且,在旋转轴131通过驱动装置13旋转时,与之相伴,基板架12和基板保持部14以旋转轴131为中心旋转。即,基板保持部14绕旋转轴131公转。此时,由于磁性齿轮153不旋转,因此固定于基板保持部14的轴部141的磁性齿轮152一边与该磁性齿轮153的磁性面相对一边移动。由此,磁性齿轮152以轴部141为中心旋转,因此基板保持部14相对于基板架12自转。

46.本实施方式的溅射装置1中,多个溅射电极16设置于成膜室11的内部空间中的基板架12的外周区域,此处形成成膜工艺区r1。另外,等离子体产生装置17设置于相同的成膜室11的内部空间中的基板架12的中心区域,此处形成反应工艺区r2。形成于成膜室11的内部空间的中心区域(即,反应工艺区r2)为成膜室11的顶面与基板架12的上表面之间,是指包含基板架12的旋转中心线的圆筒形状的区域,是包括与基板架12的旋转中心线的正上方对应的中央部空间和该中央部空间的周围的周围空间的空间。参照图1和图2如后所述,本实施方式的等离子体产生装置17在整个中心区域(反应工艺区r2)设有一个。

47.如图1的俯视图所示,本实施方式的溅射电极16例如设置于与正五边形的5条边中的4条边相当的位置。即,在与设有闸阀25a、25b的边以外的4条边相当的位置设有4个溅射电极16。需要说明的是,溅射电极16的数量不限定本发明,在希望设置多个溅射电极16时,更能发挥出本发明的效果。

48.本实施方式的溅射电极16包含一对磁控管溅射电极和藉由变压器连接的交流电源,在磁控管溅射电极的前端安装有作为成膜材料的靶材t。溅射电极16以靶材t的表面与基板架12的外周区域面对面的姿势固定于成膜室11,在成膜时通过交流电源向靶材t施加1k~100khz的交变电场。

49.如图1和图2所示,本实施方式的等离子体产生装置17设置于基板架12的旋转中心线上或距其400mm以内的范围的成膜室11的顶壁。本实施方式的等离子体产生装置17没有特别限定,可以使用采用电容耦合等离子体(ccp)、电子回旋共振等离子体(ecrp)、螺旋波等离子体(hp)、表面波等离子体(swp)等放电方式中的任一种的等离子体产生装置。等离子体产生装置17中使用的频率例如为0.1~100mhz、2.45ghz。

50.如上所述,图1和图2所示的实施方式的溅射装置1的等离子体产生装置17在整个中心区域(反应工艺区r2)设有一个。由此,能够在更小的成膜室11的内部配置更多的溅射电极16,但根据基板保持部14的直径不同,配置于中心区域的等离子体产生装置17与基板s的旋转轨道有时发生分离。这种情况下,如图5的中央上方所示的溅射装置1那样,可以在中心区域内设置多个(此处为2个)等离子体产生装置17,以使基板s的旋转轨道到达等离子体产生装置17的正下方;也可以在中心区域内设置于从旋转轴131偏移的位置。另外,如图5的

右下方所示的溅射装置1那样,即便是一个等离子体产生装置17,也可以根据基板s的旋转轨道在中心区域内设置于从旋转轴131偏移的位置。

51.回到图1和图2,本实施方式的气体导入装置18具备:存积放电气体(在溅射处理中放出与靶材碰撞的电子的气体)的储气瓶181a;和存积反应气体的储气瓶181b。作为放电气体没有特别限定,例如使用氩气等惰性气体。另外,作为反应气体,选择与目标膜种类相应的气体,例如在氧化膜时使用氧气,在氮化膜时使用氮气。

52.本实施方式的气体导入装置18包含将存积于储气瓶181a中的放电气体导入成膜室11的内部的多个第1气体导入部183a,来自各个第1气体导入部183a的气体流量由质量流量控制器182a独立地控制。同样地,本实施方式的气体导入装置18包含将存积于储气瓶181b中的反应气体导入成膜室11的内部的多个第2气体导入部183b,来自各个第2气体导入部183b的气体流量由质量流量控制器182b独立地控制。

53.此处,导入放电气体的第1气体导入部183a设置于与反应工艺区r2相比相对更接近成膜工艺区r1的位置,导入反应气体的第2气体导入部183b设置于与反应工艺区r2相比相对更远离成膜工艺区r1的位置。即,如图2所示,第1气体导入部183a和第2气体导入部183b设置于等离子体产生装置17的周围,但第2气体导入部183b接近等离子体产生装置17的周围而设置,第1气体导入部183a设置于其周围。

54.在如上构成的本实施方式的溅射装置1中,外观上形成下述反应工艺区r2和成膜工艺区r1,该反应工艺区r2为图2所示的等离子体产生装置17与基板架12的上表面之间,是包含基板架12的旋转中心线的圆筒形状的中心区域,该成膜工艺区r1为该圆筒形状的反应工艺区r2的外周空间,是在溅射电极16与基板架12的上表面之间的相同的圆筒状的外周区域。在这些中心区域的反应工艺区r2与外周区域的成膜工艺区r1之间没有明确的分界面,但载置于在基板架12的上表面自转的基板保持部14的基板s在成膜室11内反复进行自转和公转,在此期间以规则的周期通过成膜工艺区r1和反应工艺区r2。

55.并且,在成膜时,由质量流量控制器182a调整了流量的放电气体从储气瓶181a被导入成膜室11内,同时由质量流量控制器182b调整了流量的反应气体从储气瓶181b被导入成膜室11内,调整用于在成膜工艺区r1进行溅射的气氛。并且,在溅射电极16中,从交流电源对磁控管溅射电极施加频率1~100khz的交流电压,由此对靶材t进行溅射。通过该溅射,从靶材t向基板s供给膜原料物质,在基板s的表面形成金属膜或由不完全金属化合物构成的中间薄膜。

56.图4是示出在规定的反应性溅射条件下成膜速度(每单位时间的堆积量)相对于氧气或氮气等规定种类的反应气体的流量的特性曲线的曲线图。反应气体流量相对较少的范围被称为金属模式,反应气体流量相对较多的范围被称为反应模式(使用氧作为反应气体时也称为氧化模式),它们之间存在被称为过渡模式的区域。相对于反应气体流量的成膜速度从反应气体流量为0至达到过渡模式为止具有高成膜速度,在过渡模式的范围附近急剧地减少变化,之后成为低成膜速度。廓线的斜率根据靶材的金属种类存在一些差异,但大体的倾向在金属溅射中是共通的。即,在反应模式中成膜速度慢,在金属模式中成膜速度快。在上述成膜工艺区r1中,通过调整放电气体的流量与反应气体的流量,在金属模式或过渡模式的范围内进行成膜处理。

57.另一方面,在成膜室11内的中心区域的反应工艺区r2中,由质量流量控制器182a

调整了流量的放电气体从储气瓶181a被导入成膜室11内,同时由质量流量控制器182b调整了流量的反应气体从储气瓶181b被导入成膜室11内,调整用于在反应工艺区r2进行等离子体处理的气氛。另外,通过等离子体产生装置17在反应工艺区r2产生了反应气体的等离子体。由等离子体产生装置17供给的离子种和自由基种具有一定程度的弛豫时间,即使距等离子体集中的等离子体产生装置17为例如100mm~200mm左右的一定距离,也能对基板s供给离子种或自由基种。并且,在成膜工艺区r1通过而形成了中间薄膜的基板s通过该反应工艺区r2,由此利用反应气体的等离子体实施等离子体处理,中间薄膜转换成规定组成的薄膜。这样,基板s周期性地通过成膜工艺区r1和反应工艺区r2,从而最终形成所期望的薄膜。

58.如上所述,根据本实施方式的溅射装置1和使用了该溅射装置1的成膜方法,由于设有等离子体产生装置17的反应工艺区r1形成于成膜室11内的与基板架12的中心区域对应的空间,因此可以将成膜室11内的与基板架12的外周区域对应的空间设定为成膜工艺区r2。由此,可以提供成膜工艺区r2的设定空间大的溅射装置1和使用了该溅射装置1的成膜方法。

59.另外,根据本实施方式的溅射装置1和使用了该溅射装置1的成膜方法,具有伴随着基板架12的旋转使基板保持部14相对于基板架12自转并相对于成膜室11公转的行星齿轮机构15,因此与基板保持部14不自转的情况相比,基板s交替通过成膜工艺区r1和反应工艺区r2的频率提高。其结果,能够更有效地对通过反应性溅射生成的薄膜进行等离子体处理。

60.另外,根据本实施方式的溅射装置1和使用了该溅射装置1的成膜方法,导入放电气体的第1气体导入部183a设置于与反应工艺区r2相比相对更接近成膜工艺区r1的位置,导入反应气体的第2气体导入部183b设置于与反应工艺区r2相比相对更远离成膜工艺区r1的位置,因此能够抑制靶材t与反应气体反应而被氧化或氮化。由此,能够抑制在靶材t的非腐蚀部形成电介质膜,能够降低电弧现象。

61.另外,根据本实施方式的溅射装置1和使用了该溅射装置1的成膜方法,减压装置19的吸引部191设置于成膜室11的底壁面,因此成膜室11内的气体流动得到控制,能够将由等离子体产生装置17供给的中性气体、离子、自由基和电子有效地引导至基板s。

62.需要说明的是,上述实施方式并不限定本发明,可以在适当的范围进行改变。例如,如图2所示,更优选在基板架12的上表面设置作为浮动电位的绝缘屏蔽121,使包含进行成膜的基板架12和基板保持部14的部件相对于溅射电极16和等离子体产生装置17为电浮动状态。

63.另外,在成膜时,来自等离子体产生装置17的热量大的情况下,可以构成为使制冷剂循环以对基板s的周边部件进行冷却。

64.另外,图2所示的成膜方法是将阴极配置于基板s上而进行成膜的所谓deposition-down(沉积面朝上)方式,但本发明也可以采取deposition-up(沉积面朝下)的方式,上述实施方式不限定本发明的成膜方向和基板移载方法。

65.另外,图2所示的用于进行行星旋转的驱动的磁性齿轮152、153可以使用现有公知的正齿轮、斜齿轮、螺旋齿轮、锥齿轮,上述实施方式不限定本发明的装置机构。

66.符号说明

[0067]1…

溅射装置

[0068]

11

…

成膜室

[0069]

12

…

基板架

[0070]

121

…

绝缘屏蔽

[0071]

13

…

驱动装置

[0072]

131

…

旋转轴

[0073]

14

…

基板保持部

[0074]

141

…

轴部

[0075]

15

…

行星齿轮机构

[0076]

151

…

轴承

[0077]

152、153

…

磁性齿轮

[0078]

16

…

溅射电极

[0079]

17

…

等离子体产生装置

[0080]

18

…

气体导入装置

[0081]

181a、181b

…

储气瓶

[0082]

182a、182b

…

质量流量控制器

[0083]

183a

…

第1气体导入部

[0084]

183b

…

第2气体导入部

[0085]

19

…

减压装置

[0086]

191

…

吸引部

[0087]s…

基板

[0088]

t

…

靶材

[0089]

r1

…

成膜工艺区

[0090]

r2

…

反应工艺区

[0091]2…

成膜装置

[0092]

21

…

操作机器人

[0093]

22

…

移载室

[0094]

23

…

搬入室

[0095]

24

…

搬出室

[0096]

25a、25b、26a、26b、27a、27b

…

闸阀

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1