高强度铝合金挤出材料的制造方法与流程

1.本发明涉及一种使用铝合金的挤出材料的制造方法,尤其涉及一种高强度且成型性及耐腐蚀性优异、生产率高的铝合金挤出材料的制造方法。

背景技术:

2.在汽车或各种产业机械等领域中,要求进一步实现轻量化或小型化,作为其实现手段之一,研究了由高强度的铝合金部件制作结构部件的方案。

3.在高强度铝合金中,已知有al-mg-si系(6000系)合金和al-zn-mg系(7000系)合金。

4.就6000系合金而言,通过mg2si的析出硬化实现高强化,但当mg、si的添加量增多时,会有挤出性显著降低的技术问题。

5.7000系合金为自然时效型合金,其特征在于,与mg、si相比,zn的添加对挤出性的影响少,但会有为了通过人工时效处理得到高强度而热处理时间变长的技术问题。

6.在专利文献1中,公开了利用涂装时的烧结温度的高强度铝合金挤出材料的制造方法,但为6000系合金,得不到充分的高强度。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2002-235158号公报

技术实现要素:

10.发明所要解决的技术问题

11.本发明的目的在于,提供一种耐腐蚀性及成型性优异、具有良好的淬火性并且生产率高的高强度铝合金挤出材料的制造方法。

12.用于解决问题的技术方案

13.本发明所涉及的高强度铝合金挤出材料的制造方法的特征在于,使用由以下以质量%计的、zn:6.0~7.0%、mg:1.5~2.0%、cu:0.20~1.50%、zr:0.10~0.25%、ti:0.005~0.05%、mn:0.15~0.35%、sr:0.25%以下、且[mn+zr+sr]:0.10~0.50%、剩余部分为al和不可避免的杂质构成的铝合金的铸造坯料进行挤出加工,在所述挤出加工之后紧接着在冷却速度50~750℃/分钟的范围冷却至100℃以下,然后进行一级或者二级的时效处理和与所述时效处理相比高温且短时间的加热处理。

[0014]

本发明在al-zn-mg-cu系的合金中,通过挤出加工之后紧接着进行气冷,能够抑制挤出材料表面的再结晶深度,具有良好的淬火性并且能够得到高强度。

[0015]

以下说明设定该铝合金组分的理由。

[0016]

《zn成分》

[0017]

即使zn添加较多,也可以将挤出性的降低抑制得少,同时容易得到高强度,但当过度添加时,耐应力腐蚀裂纹性降低,因此以下均以质量%计,优选设为zn:6.0~7.0%的范

围。

[0018]

《mg成分》

[0019]

虽然是对挤出材料的高强度化最有效的成分,但挤出性容易降低,在弯曲成型等塑性加工时挤出材料容易产生裂纹。

[0020]

因此,mg成分设定在1.5~2.0%的范围。

[0021]

如果mg成分在该范围,则能够抑制挤出性的降低,得到高强度。

[0022]

《cu成分》

[0023]

cu成分通过金属组织中的固溶效果能够实现高强度化,但当添加量增多时,则易于引起挤出性、成型性降低,一般耐腐蚀性降低。

[0024]

因此,cu成分设定在0.20~1.50%的范围,优选设定在0.20~0.30%的范围。

[0025]

《mn、cr、zr成分》

[0026]

mn、cr、zr成分均为过渡元素,抑制挤出加工时容易在挤出材料的表面产生的再结晶,作用于表面的再结晶层的深度变小的方向。

[0027]

但是,当这些成分增多时,在挤出加工之后紧接着的冷却(冲压端淬火)中,淬火敏感性变得敏锐。

[0028]

其中,尤其cr成分的影响大,因此使其不含有cr成分,或者在使其含有cr成分的情况下抑制在0.05%以下,优选抑制在0.01%以下。

[0029]

mn成分不像cr成分那样淬火敏感性强,为了在冲压端淬火采用风扇气冷,优选在0.15~0.35%的范围。

[0030]

在本发明中,为了抑制该再结晶层的深度而添加了zr成分。

[0031]

zr具有能够在铝熔液中熔化的极限,因此使其为zr:0.10~0.25%的范围。

[0032]

《sr、ti成分》

[0033]

sr成分能够抑制坯料铸造组织中的晶粒的粗大化,作为其结果,具有抑制挤出加工时容易产生的挤出材料表面的再结晶层的深度的作用。

[0034]

另一方面,当sr成分的添加量较多时,则容易产生以sr为核的粗大的结晶物。

[0035]

因此,在添加sr的情况下,优选抑制为sr:0.25%以下,为了兼顾强度和再结晶层的抑制,优选使[mn+zr+sr]的合计量为0.10~0.50%的范围。

[0036]

另外,在含有cr的情况下,使[mn+zr+sr+cr]合计量为0.10~0.50%的范围。

[0037]

ti成分在铸造坯料时,对晶粒的微细化有效,以ti:0.005~0.05%的范围进行添加。

[0038]

《其他的成分》

[0039]

在铝合金的坯料铸造中,作为容易混入的杂质,可列举出fe、si等。

[0040]

当这些成分增多时,则导致强度的降低或弯曲成型性的降低,因此优选将fe抑制为0.2%以下,将si抑制为0.1%以下。

[0041]

在本发明中,在铸造上述那样的铝合金的坯料并进行挤出加工时,作为在挤出加工之后紧接着进行的冲压端淬火,在冷却速度50~750℃/分钟的范围,优选在冷却速度50~500℃/分钟的范围进行风扇气冷。

[0042]

当冷却速度超过750℃/分钟时,挤出材料的部位产生冷却差,容易产生形变。

[0043]

另外,在水冷的情况下冷却装置变得大型。

[0044]

将挤出材料冷却至接近100℃以下的常温。

[0045]

另外,本发明中使用的铸造坯料优选在进行铸造、接着在480~520℃下进行均质化处理后,以冷却速度50℃/小时以上进行冷却,从而使平均晶体粒径为250μm以下。

[0046]

本发明所涉及的高强度铝合金挤出材料在其合金的化学组分方面也具有特征,但最具有特征的是通过短时间的热处理能够得到高强度的方面。

[0047]

如上所述,挤出之后紧接着进行了风扇气冷,之后,为了使耐应力腐蚀裂纹性(耐scc性)优异且得到高强度而进行热处理。

[0048]

迄今为止,通常进行用于产生初晶的相对低温的第一级的时效处理和之后使初晶生长的相对高温的第二级的时效处理,但这样导致合计的热处理时间长,生产率降低。

[0049]

因此,本发明通过在第一级或第二级的时效处理之后,进行与该时效处理温度相比高温且短时间的加热处理,能够使热处理的合计时间比以往短。

[0050]

例如,将第一级的温度设定为90~180℃,优选设定为110~150℃,将第二级设定为比第一级高的温度。

[0051]

本发明将之后的加热处理温度设定为比它们高的温度。

[0052]

例如,以比第一级或第二级高的温度,并且在140~250℃的范围进行短时间0.1~6小时的加热处理。

[0053]

通过这样的热处理工序,能够获得拉伸强度460mpa以上,屈服强度430mpa以上的高强度。

[0054]

在本发明中,可以省略第二级的时效处理,在该情况下,在第一级的时效处理后进行上述加热处理。

[0055]

本发明所涉及的高强度铝合金的挤出材料可以在利用冲压成型、折弯弯曲等对挤出材料进行弯曲成型等塑性加工之后,进行人工时效处理等。

[0056]

对于本发明中使用的铝合金的铸造坯料而言,将铝合金的熔液中的化学组分调整到上述范围,连续铸造成圆柱状的坯料,但通过使其铸造速度为50mm/分钟以上,并且如上所述那样在均质化处理后以50℃/小时以上的速度进行冷却,能够使坯料组织中的平均晶体粒径为250μm以下,将挤出加工时的表面再结晶层的深度抑制得小。

[0057]

发明效果

[0058]

通过本发明所涉及的高强度铝合金挤出材料的制造方法制成的挤出材料不易产生裂纹而具有所谓的“韧性”,耐应力腐蚀裂纹性提高。

[0059]

另外,冲压端淬火也可以采用风扇气冷等气冷单元,挤出材料不易产生形变或变形,能够缩短之后的人工时效处理等热处理时间,提高生产率。

附图说明

[0060]

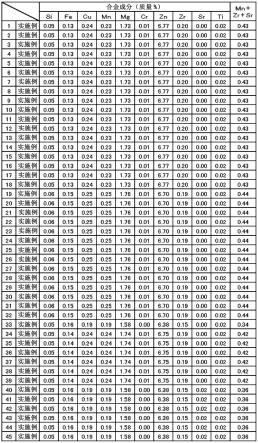

图1表示用于评价的铝合金的组分例(实施例)。

[0061]

图2表示用于评价的铝合金的组分例(比较例)。

[0062]

图3表示用于评价的铸造坯料和挤出材料的制造条件(实施例)。

[0063]

图4表示用于评价的铸造坯料和挤出材料的制造条件(比较例)。

[0064]

图5表示挤出材料质量的评价结果(实施例)。

[0065]

图6表示挤出材料质量的评价结果(比较例)。

具体实施方式

[0066]

调整图1和图2的表所示的组分的铝合金熔液,铸造成圆柱坯料。

[0067]

在图3和图4的表中示出其铸造速度,在homo(均匀化)温度(℃)下进行均质化处理。

[0068]

homo温度优选为480~520℃的范围。

[0069]

均质化处理后,以表中所示的冷却速度进行冷却。

[0070]

表中,坯料晶体粒径表示所铸造的坯料的组织中的平均晶体粒径。

[0071]

坯料晶体粒径以平均粒径计优选为250μm以下。

[0072]

将预热至表中所示的blt温度的坯料装填到挤出机的挤压筒,进行挤出加工。

[0073]

挤出加工之后紧接着以表中的冷却速度(℃/分钟)进行风扇气冷,使挤出材料至少为100℃以下。

[0074]

冷却速度优选为50~750℃/分钟的范围。

[0075]

根据需要,例如当以车部件表示时,假设保险杠加强件、车门防撞梁等制品形状,则将其弯曲成型为弓形形状。

[0076]

例如,弯曲成型的曲率为500~3000mm。

[0077]

之后,以表中所示的热处理条件进行热处理。

[0078]

在表中的热处理条件中,第一级表示第一级的热处理温度和时间,第二级表示第二级的热处理温度和时间,bh温度和bh时间表示高温加热条件(加热处理)。

[0079]

在图5和图6的表中示出评价结果。

[0080]

t5的值表示人工时效处理后的拉伸强度(mpa)、0.2%屈服强度(mpa)和伸长率(%)。

[0081]

表中示出本发明所涉及的目标值。

[0082]

这些机械性质基于jis-z2241,由挤出材料制作jis-5号片,利用依据jis标准的拉伸试验机进行测量。

[0083]

坯料的晶体粒径、挤出材料的表面再结晶深度由在对截面进行镜面加工后分别进行规定的蚀刻处理,利用光学显微镜观察的图像处理进行测量。

[0084]

表中,scc性表示耐应力腐蚀裂纹试验结果。

[0085]

在对试验片施加屈服强度的80%的应力的状态下,将以下的条件作为一个循环,将通过720个循环未产生裂纹的结果作为实现目标。

[0086]

《一个循环》

[0087]

在3.5%nacl水溶液中,在25℃下浸渗10分钟,之后在25℃、湿度40%下放置50分钟,之后进行自然干燥。

[0088]

《评价结果的考察》

[0089]

实施例1~45满足所有的质量目标。

[0090]

尤其,在实施例19、22、25和实施例34~38中,即使将总的热处理时间(整体时间)抑制在10小时以内,也能够达到拉伸强度460mpa以上,屈服强度430mpa以上,并且伸长率、耐scc性也优异。

[0091]

相对于此,在比较例8~11中,mn和mg的添加量少,拉伸强度、屈服强度未达到目标。

[0092]

在比较例12中,由于mg多,cu也多,因此耐scc性未达到目标。

[0093]

此外,在比较例1~4中,将第一级的热处理时间设定得像以往那样长,但拉伸强度没有达到实施例1~3的水平。

[0094]

产业上的可利用性

[0095]

根据本发明所涉及的制造方法,由于高强度且耐腐蚀性优异,并且成型性良好,因此能够适用于各种车辆或产业机械的结构部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1