一种纳米晶硬质合金及其制备方法与流程

1.本发明涉及粉末冶金材料技术领域,具体地,涉及一种纳米晶硬质合金,以及该合金的制备方法。

背景技术:

2.纳米wc粉早在上世纪就已研发和量产,但是纳米硬质合金由于混合均匀难度大和烧结容易异常长大,纳米硬质合金在国内一直没有量产。市面上的纳米硬质合金普遍采用纳米wc粉200-300nm,但是实际合金粒度检测都在300nm以上,且co相分布不均匀,大大限制了纳米硬质合金的发展。如何将纳米粉末分散混合均匀,并解决烧结异常长大问题,是制备纳米wc/co硬质合金的关键。

3.硬质合金粉末传统球磨技术对于超细硬质合金球磨时间已经延长至60h以上,而且对于超细wc粉末进一步延长球磨时间无法起到微观分散混合的效果。为了抑制超细wc烧结异常长大,通常采用添加晶粒抑制剂的方法,主要抑制剂成分是vc、cr3c2和tac。但是抑制剂分布不均匀,对烧结晶粒长大的抑制效果也受到了限制。

4.经检索,中国发明专利申请号为cn201811233774.3,该申请公开一种带内孔的纳米晶硬质合金棒材及其制备方法,所述硬质合金棒材是按照下述重量份原料制备的:混合粉末90.5~92.5%,成型剂7.5~9.5%。其中混合粉末包含wc粉98.50~99.65%、co粉0~0.8%、晶粒抑制剂0.35%~0.75%;其中成型剂由聚乙二醇、低分子聚合物和高分子聚合物组成。所述硬质合金棒材的具体制备方法包括球磨、混炼、制粒、注射成形、脱脂和烧结等工艺。

5.该专利所生产的硬质合金属于无钴硬质合金,球磨混合粉末主体是wc,一般混合多种粉末,粉末体积或重量比越大,混合分散效果越好。

6.目前尚没有采用真空球磨工艺和复合cr2c3、vc、tac抑制剂制备超细和纳米晶硬质合金的公开报道。

技术实现要素:

7.针对现有技术中的缺陷,本发明的目的是提供一种纳米晶硬质合金及其制备方法。

8.根据本发明的一个方面,提供一种纳米晶硬质合金,由下述组分按重量百分含量组成:

9.co:4-15%

10.cr3c2:0.012-1.65%(相当于co含量的0.3-11%)

11.vc:0.05-0.6%

12.tac:0.05-0.6%

13.余量为wc,各组分之和为100%,且vc+tac≤1.1%。

14.本发明中,各组分的平均尺寸为:wc≤0.3μm,co粉≤1.0μm,cr3c2粉≤1.2μm,vc粉

≤1.2μm,tac粉≤1.2μm。

15.本发明上述组分中:

16.co粉,作为硬质合金粘接相,提供合金韧性。

17.cr3c2粉,作为晶粒抑制剂,溶于co相,抑制wc晶粒长大,提高合金耐腐蚀性。

18.vc粉,作为晶粒抑制剂,固溶于wc,抑制wc晶粒长大,但是会增加合金脆性。

19.tac粉,作为晶粒抑制剂,固溶于co和wc,抑制wc晶粒长大,提高合金高温硬度,不影响cr3c2在co中的固溶度。

20.上述粉末添加,属于复合抑制剂添加,可以提高抑制剂在合金中的总固溶度,避免单一抑制剂添加过量造成的抑制剂偏析,降低合金强度。经研究发现,cr3c2可以细化tac粒度,采用复合抑制剂可以提高抑制剂在合金中的分散度。

21.根据本发明的另一个方面,提供一种纳米晶硬质合金的制备方法,包括:

22.s1:按照合金配比取各粉末依次加入球磨机中球磨,其中,在球磨时采用先抽真空再加球磨介质的方法,促使粉末充分分散,提高混合均匀性;

23.s2:将制备好的待压制粉末进行成型;

24.s3:将成型后坯料进行烧结,得到纳米晶硬质合金。

25.可选地,所述在球磨时采用先抽真空再加球磨介质的方法,包括:取c粉和相应的粉末依次加入球磨机中,抽真空,真空度达到100pa以下,加酒精球磨;打开球磨罐,加入peg或石蜡成型剂,再继续球磨至混合均匀;球磨后的粉末进行喷雾干燥制粒。

26.本发明能解决纳米晶wc/co硬质合金相成份及尺寸分布不均匀的问题,采用上述组分配比合理,新型高效球磨工艺(常用球磨工艺没有抽真空,本发明使用真空球磨提高粉末在球磨介质中的分散性),有效解决了wc/co以及抑制剂的分散均匀性,在合金烧结阶段完美实现抑制晶粒长大效果,制备出高硬度与高强度的纳米晶硬质合金。

27.本发明中的co含量在4-15%,wc与co的重量比与现有技术相差较大,其混合均匀的难度更大。所以在球磨时采用先抽真空再加球磨介质的方法,促使粉末充分分散,提高混合均匀性。co含量不同,带来最终的合金硬度、强度不同,用途不同。本发明得制备的合金应用于切削工具,需兼顾强韧性,不仅仅考虑耐磨件,重点考虑硬度,同时强度要求低很多。

28.与现有技术相比,本发明实施例具有如下至少一种有益效果:

29.本发明在传统硬质合金制备工艺和设备基础上,通过优化配方,改进球磨工艺,最终实现烧结硬质合金的相组成及尺寸均匀,无异常长大的wc晶粒,合金wc平均晶粒低于300nm。

30.本发明的优势在于多种复合抑制剂,并且根据抑制剂固溶度合理设计比例分配,结合优化后的球磨工艺,获得wc晶粒均匀细小,co相分布均匀的纳米晶硬质合金,合金硬度和强度指标高于超细晶硬质合金,可满足工业化生产。

31.综上所述,本发明组分配比合理,球磨工艺简单高效,有效分散了wc、co以及抑制剂粉末,烧结达到均匀抑制晶粒长大的效果,适用于工业化生产。

附图说明

32.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

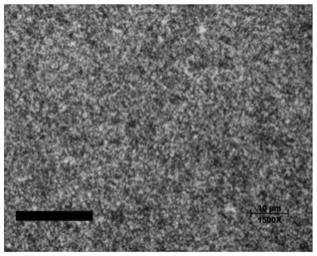

33.图1为本发明一实施例的纳米晶硬质合金sem图;

34.图2为对比原工艺纳米晶硬质合金sem图;

35.图3为本发明一实施例的纳米晶硬质合金合金的电镜图;

36.图4为对比例的合金电镜图。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

38.本发明主要是提供一种纳米晶硬质合金及其制备方法,该制备的合金应用于切削工具,需兼顾强韧性,重点考虑硬度,同时强度要求低很多。

39.具体的,纳米晶硬质合金由下述组分按重量百分含量组成:co:4-15%;cr3c2:0.012-1.65%(0.3-11%co含量);vc:0.05-0.6%;tac:0.05-0.6%;余量为wc,各组分之和为100%,且vc+tac≤1.1%。同时,各组分的平均尺寸为:wc≤0.3μm,co粉≤1.0μm,cr3c2粉≤1.2μm,vc粉≤1.2μm,tac粉≤1.2μm。

40.因为上述wc与co的重量比与现有技术相差较大,其混合均匀的难度更大。因此本发明实施例中的制备方法按照以下步骤来进行:

41.第一步:配料、球磨、制粉:按照合金配比取各粉末依次加入球磨机中球磨,其中,在球磨时采用先抽真空再加球磨介质的方法,促使粉末充分分散,提高混合均匀性;

42.具体的,在一实施例中,可以取适量的c粉(具体根据产品配碳而定)和相应的粉末依次加入球磨机中,抽真空,真空度达到100pa以下,加酒精球磨一段时间后(具体时间根据制备的合金情况确定,比如8-15小时),打开球磨罐,加入peg或石蜡成型剂,再继续球磨至混合均匀(继续球磨的具体时间根据制备的合金情况确定,比如55-60小时)。球磨后的粉末进行喷雾干燥制粒。

43.第二步:成型:将制备好的待压制粉末进行成型;

44.具体的,在一实施例中,将制备好的待压制粉末进行模压成型,也可以采用干袋成型,在其他实施例中,还可以添加挤压成型剂混合后进行挤压成型,得到成型后的坯料。

45.第三步:烧结:将成型后坯料进行烧结,得到纳米晶硬质合金。

46.具体的,烧结操作根据成型具体工艺来选择。其中,对于模压、干袋成型后的压坯直接进低压炉脱脂、真空烧结和加压烧结。而对于挤压成型后先进行预脱脂,再进入低压炉脱脂、真空烧结和加压烧结。

47.模压成型和干袋成型都是通过粉末压制成型的,模压的压力范围小,适用于产品规格小一些的场合,干袋的压力大,适用于做规格大的产品。对于模压来说,成型剂少,低压炉直接脱脂烧结;对于挤压来说,成型剂多,全部采用低压炉脱脂效率太低,所以进一步设置预脱脂步骤,先脱除一部分,留一部分低压炉再脱脂烧结,可以提高脱脂效率。

48.在具体实施例中,脱脂温度650℃以内,烧结温度1400-1500℃,加压压力5-10mpa,烧结时间0.5-2h。真空烧结介于脱脂温度和烧结温度之间,真空度控制在50pa以内。

49.本发明采用多种复合抑制剂,并且根据抑制剂固溶度合理设计比例分配,结合优

化后的球磨工艺,获得wc晶粒均匀细小,co相分布均匀的纳米晶硬质合金,合金硬度和强度指标高于超细晶硬质合金,可满足工业化生产。

50.实施例1

51.制备合金:wc-4co纳米晶硬质合金。

52.所用原料:co:4%,cr3c2:0.4%,vc:0.1%,tac:0.1%,,wc余量。具体粉末尺寸:wc≤0.3μm,co粉≤1.0μm,cr3c2粉≤1.2μm,vc粉≤1.2μm,tac粉0.2-0.3μm。

53.按照上述配方称取原料加入球磨机中,抽真空10分钟,加入酒精,球磨10h后加入peg,继续球磨60h后喷雾干燥。单位面积受力2.0t/cm2模压成型,进入低压炉进行氢气脱脂,然后真空烧结至1450,9mpa保压30分钟,所得纳米硬质合金wc平均晶粒尺寸300nm以内,硬度hra94.7。

54.本实施例获得的wc-4co纳米晶硬质合金,其中wc晶粒均匀细小,co相分布均匀,合金硬度和强度指标高于超细晶硬质合金,可满足工业化生产。

55.实施例2

56.制备合金:wc-6co纳米晶硬质合金。

57.所用原料:co:6%,cr3c2:0.4%,vc:0.1%,tac:0.2%,wc余量。具体粉末尺寸:wc≤0.3μm,co粉≤1.0μm,cr3c2粉≤1.2μm,vc粉≤1.2μm,tac粉≤1.2μm。

58.按照上述配方称取原料加入球磨机中,抽真空10分钟,加入酒精1000ml,球磨12h后加入peg,继续球磨58h后喷雾干燥。单位面积受力2.0t/cm2模压成型,进入低压炉进行氢气脱脂,然后真空烧结至1430℃,9mpa保压30分钟,所得纳米硬质合金wc平均晶粒尺寸300nm以内,硬度hra94.5。

59.本实施例获得的wc-6co纳米晶硬质合金,其中wc晶粒均匀细小,co相分布均匀,球磨工艺简单高效,有效分散了wc、co以及抑制剂粉末,烧结达到均匀抑制晶粒长大的效果。

60.实施例3

61.制备合金:wc-9co纳米晶硬质合金。

62.所用原料:co:9%,cr3c2:0.6%,vc:0.2%,tac:0.2%,wc余量。具体粉末尺寸:wc≤0.3μm,co粉≤1.0μm,cr3c2粉≤1.2μm,vc粉≤1.2μm,tac粉≤1.2μm。

63.按照上述配方称取原料加入球磨机中,抽真空10分钟,加入酒精,球磨14h后加入peg,继续球磨56h后喷雾干燥。单位面积受力2.0t/cm2模压成型,进入低压炉进行氢气脱脂,然后真空烧结至1410,5mpa保压30分钟,所得纳米硬质合金wc平均晶粒尺寸300nm以内,硬度hra94。

64.本实施例获得的wc-9co纳米晶硬质合金,其中wc晶粒均匀细小,co相分布均匀,合金硬度和强度指标高于超细晶硬质合金,可满足工业化生产。

65.实施例4

66.制备合金:wc-12co纳米晶硬质合金。

67.所用原料:co:12%,cr3c2:0.9%,vc:0.2%,tac:0.3%,wc余量。具体粉末尺寸:wc≤0.3μm,co粉≤1.0μm,cr3c2粉≤1.2μm,vc粉≤1.2μm,tac粉≤1.2μm。

68.按照上述配方称取原料加入球磨机中,抽真空10分钟,加入酒精,球磨15h后加入peg,继续球磨55h后喷雾干燥。单位面积受力2.0t/cm2模压成型,进入低压炉进行氢气脱脂,然后真空烧结至1410,5mpa保压30分钟,所得纳米硬质合金wc平均晶粒尺寸300nm以内,

硬度hra93.5。

69.本实施例获得的wc-12co纳米晶硬质合金,其中wc晶粒均匀细小,co相分布均匀,效解决了wc/co以及抑制剂的分散均匀性得到问题,在合金烧结阶段实现抑制晶粒长大效果。

70.实施例5

71.本实施例材质配方与实施例4相同,不同之处在于,模压成型替换为挤压成型。

72.按照上述配方称取原料加入球磨机中,抽真空10分钟,加入酒精,球磨15h后加入石蜡,继续球磨55h后喷雾干燥。喷雾干燥后的粉末添加4-7%的挤压成形剂(纤维素溶胶或水基成形剂)混炼为胶状喂料,加入挤压机抽真空挤压,挤压压力控制在3-15mpa。挤压好的压坯经过100-250℃预脱脂后,再进入低压炉进行脱脂,然后真空烧结至1410℃,5mpa保压30分钟,所得纳米硬质合金wc平均晶粒尺寸300nm以内,硬度hra93.5。

73.实施例6

74.本实施例其他操作与实施例5相同,不同之处在于,挤压成形剂是石蜡,预脱脂温度为700-850℃,然后进入低压炉真空烧结至1410℃,5mpa保压30分钟,所得纳米硬质合金wc平均晶粒尺寸300nm以内,硬度hra93.5。

75.对比例1:采用co:9%,cr3c2:0.6%,tac:0.8%,wc余量。具体粉末尺寸:wc≤0.3μm,co粉≤1.0μm,cr3c2粉≤1.2μm,tac粉≤1.2μm。

76.按照上述配方称取原料加入球磨机中,加入酒精和peg,球磨70h后喷雾干燥。单位面积受力2.0t/cm2模压成型,进入低压炉进行氢气脱脂,然后真空烧结至1410℃,5mpa保压30分钟,所得纳米硬质合金wc平均晶粒尺寸0.36um,硬度hra92.8。金相有明显的抑制剂聚集、夹粗和co相分布不均匀的现象。

77.具体参见图1、图2,图1为本发明一实施例的纳米晶硬质合金sem图;图2为对比原工艺纳米晶硬质合金sem图,可见对比例中有抑制剂聚集和夹粗。

78.参见图3、图4,图3为本发明一实施例的纳米晶硬质合金合金的电镜图;图4为对比例的合金电镜图,可见对比例中夹粗、co相分布不均。

79.由上述可见,本发明实施例改进球磨工艺,最终实现烧结硬质合金的相组成及尺寸均匀,无异常长大的wc晶粒,合金wc平均晶粒低于300nm。同时,球磨工艺简单高效,有效分散了wc、co以及抑制剂粉末,烧结达到均匀抑制晶粒长大的效果,适用于工业化生产。

80.以上对本发明的部分具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1