一种超高温自润滑抗磨复合材料及其制备方法和应用

1.本发明涉及金属基自润滑复合材料技术领域,尤其涉及一种超高温自润滑抗磨复合材料及其制备方法和应用。

背景技术:

2.高温/超高温(800~1500℃)等极端工况环境中的机械设备及其零部件的摩擦磨损与润滑问题一直是摩擦学和材料学领域的研究前沿和热点。以先进航空发动机为代表的高温机械,随着新一代发动机推重比的不断提高,进口和燃烧室温度及转速大幅升高,其传动/导向机构、轴承等机械摩擦副的材料超高温强韧性、自润滑抗磨性能提升成为解决发动机系统可靠性和寿命的关键技术,故对耐高温/超高温兼具连续自润滑功能的高强度材料提出了迫切需求。

3.目前,多种金属基高温自润滑耐磨材料已获得了工程应用,但基本都集中在材料的高温阶段(1000℃以下)润滑耐磨性能研究方面;传统的镍基高温合金、弥散超合金等工作温度不超过1200℃;一些陶瓷基复合材料(比如cmc-sic)具有优良的超高温耐磨抗氧化性能,但因其强韧性差且生产工艺复杂低效而难以满足高温机械部件的综合发展要求;具有高强度、高热稳定性的难熔高熵合金(rheas)材料的耐温性能可达1800℃以上,但其在超高温和宽温域条件下缺乏自润滑抗磨和抗氧化性能,尤其是粘着磨损严重无法直接应用。

技术实现要素:

4.本发明的目的在于提供一种超高温自润滑抗磨复合材料及其制备方法和应用,能够制备得到在高温/超高温域(800~1500℃)内具有高强度、抗氧化、低摩擦、抗磨损性能和连续自润滑功能的新型难熔高熵合金基超高温自润滑抗磨复合材料。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种超高温自润滑抗磨复合材料的制备方法,包括以下步骤:

7.将原料粉进行湿法球磨,得到混合粉体;

8.将所述混合粉体依次进行冷压预成型、真空热压烧结和热等静压复压烧结,得到超高温自润滑抗磨复合材料;

9.以所述原料粉总量为100%计,所述原料粉包括以下质量百分含量的组分:铬5.67~6.36%,钨20.03~22.46%,钽19.72~22.11%,钼10.46~11.72%,铌10.12~11.35%,纳米氧化铝10~20%,纳米碳1~2%,纳米硅0.5~1%,纳米硫酸锶2~5%,纳米碳酸锶5~8%,纳米银2.5~3%。

10.优选的,所述湿法球磨的总时间为20~30h,转速为200~400r/min,球料质量比为(5~10):1。

11.优选的,所述冷压预成型的压力为5~10mpa。

12.优选的,所述真空热压烧结的真空度≤1.0

×

10-2

pa,烧结温度为1600~1800℃,压力为20~25mpa,保温保压时间为50~90min。

13.优选的,所述热等静压复压烧结的温度为1800~2000℃,压力为100~150mpa,保温保压时间为60~120min。

14.优选的,所述铬、钨、钽、钼、铌的粒径独立地≤100μm,所述纳米氧化铝、纳米碳、纳米硅、纳米硫酸锶、纳米碳酸锶和纳米银的粒径独立地≤100nm。

15.本发明提供了上述技术方案所述制备方法制备得到的超高温自润滑抗磨复合材料。

16.优选的,所述超高温自润滑抗磨复合材料在800~1500℃宽温度范围内,摩擦系数≤0.28,磨损率<5

×

10-14

m3/nm。

17.优选的,所述超高温自润滑抗磨复合材料在800~1500℃宽温度范围内,抗压强度>500mpa,抗氧化级别为2级以上。

18.本发明提供了上述技术方案所述超高温自润滑抗磨复合材料在航空航天领域超高温自润滑耐磨运动部件中的应用。

19.本发明提供了一种超高温自润滑抗磨复合材料的制备方法,包括以下步骤:将原料粉进行湿法球磨,得到混合粉体;将所述混合粉体依次进行冷压预成型、真空热压烧结和热等静压复压烧结,得到超高温自润滑抗磨复合材料;以所述原料粉总量为100%计,所述原料粉包括以下质量百分含量的组分:铬5.67~6.36%,钨20.03~22.46%,钽19.72~22.11%,钼10.46~11.72%,铌10.12~11.35%,纳米氧化铝10~20%,纳米碳1~2%,纳米硅0.5~1%,纳米硫酸锶2~5%,纳米碳酸锶5~8%,纳米银2.5~3%。

20.本发明以难熔合金元素(crwtamonb)组成具有优良超高温力学性能和抗腐蚀性能的crwtamonb五元高熵合金基体,同时加入纳米陶瓷增强相氧化铝以及可原位生成碳化硅(sic)等沉淀强化碳化物的纳米碳和纳米硅;通过细晶强化、固溶强化、氧化物弥散强化及相沉淀强化等复合强化机制来确保材料在高温/超高温范围内的高强度;选择复配srso4、srco3及少量ag作为润滑相,利用真空热压烧结+热等静压复压烧结和高温机械摩擦过程中的热-力耦合作用及化学反应使润滑相与合金元素或氧化物在接触界面原位生成高温/超高温润滑新相(包括srcro4、sral4o7、agnbo3和agtao3等),并与多种合金元素自生氧化物(cr2o3、ta2o5、wo3、nb2o5等,在高温下具有优异的润滑减磨作用)形成复合协同润滑,实现复合材料在800~1500℃温度范围内的连续润滑性能与机械强度的统一。本发明通过组分设计、结构调控及相界面控制,利用机械合金化、真空热压烧结和热等静压复压烧结工艺,得到在高温/超高温域(800~1500℃)内具有高强度、抗氧化、低摩擦、抗磨损性能和连续自润滑功能的新型难熔高熵合金基超高温自润滑抗磨复合材料。

21.本发明制备的复合材料成分组织均匀,随着温度的升高,摩擦系数呈现降低的趋势,在800~1500℃宽温度范围内摩擦系数在0.28以下,且磨损率均低于5

×

10-14

m3/nm,可用于解决在超高温氧化环境中工作的新一代大推重比航空发动机传动/导向机构、自润滑轴承等零部件材料在高温/超高温下运行时的润滑和磨损“瓶颈”难题,成为保障相关系统可靠性和寿命的关键技术,填补了超高温润滑材料领域的空白。

22.本发明制备的复合材料在800℃温度时的抗压强度在924~951mpa之间,1500℃温度时的抗压强度在509~537mpa之间,在800℃高温抗氧化试验中评定为1级抗氧化级,1500℃超高温抗氧化试验中评定为2级抗氧化级,长期使用过程中其摩擦磨损性能更加稳定可靠,并随着使用时间的增长,摩擦系数和磨损率呈现降低的趋势。

23.本发明所述超高温自润滑抗磨复合材料在高温/超高温域(800~1500℃)内具有高强度、抗氧化、低摩擦抗磨损和宽温域润滑性能优良的特点,适用于在超高温氧化环境中工作的新一代大推重比航空发动机传动/导向机构、自润滑轴承材料等超高温条件下服役的零部件材料,实现高温/超高温域(800~1500℃)内的润滑和抗磨损,为特殊环境和工况条件下材料的自润滑抗磨损难题提供理论依据和技术积累,满足航空发动机、火箭发动机、超音速飞行器等国防高科技领域的飞速发展需求,在航空航天等领域超高温自润滑耐磨运动部件实际工程应用中将具有广阔的应用前景。

附图说明

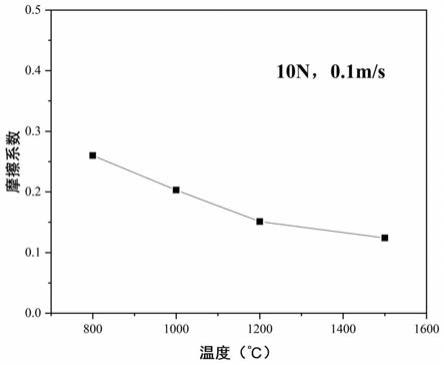

24.图1为实施例1制备的超高温自润滑抗磨复合材料的摩擦系数-温度曲线图;

25.图2为实施例1制备的超高温自润滑抗磨复合材料的磨损率-温度柱状图;

26.图3为实施例2制备的超高温自润滑抗磨复合材料的摩擦系数-温度曲线图;

27.图4为实施例2制备的超高温自润滑抗磨复合材料的磨损率-温度柱状图。

具体实施方式

28.本发明提供了一种超高温自润滑抗磨复合材料的制备方法,包括以下步骤:

29.将原料粉进行湿法球磨,得到混合粉体;

30.将所述混合粉体依次进行冷压预成型、真空热压烧结和热等静压复压烧结,得到超高温自润滑抗磨复合材料;

31.以所述原料粉总量为100%计,所述原料粉包括以下质量百分含量的组分:铬5.67~6.36%,钨20.03~22.46%,钽19.72~22.11%,钼10.46~11.72%,铌10.12~11.35%,纳米氧化铝10~20%,纳米碳1~2%,纳米硅0.5~1%,纳米硫酸锶2~5%,纳米碳酸锶5~8%,纳米银2.5~3%。

32.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

33.本发明将原料粉进行湿法球磨,得到混合粉体。在本发明中,以所述原料粉总量为100%计,所述原料粉包括以下质量百分含量的组分:铬5.67~6.36%,钨20.03~22.46%,钽19.72~22.11%,钼10.46~11.72%,铌10.12~11.35%,纳米氧化铝10~20%,纳米碳1~2%,纳米硅0.5~1%,纳米硫酸锶2~5%,纳米碳酸锶5~8%,纳米银2.5~3%。

34.在本发明中,所述原料粉的纯度优选均>99.0%。

35.在本发明中,以所述原料粉总量为100%计,所述铬的质量百分含量为5.67~6.36%,优选为5.75~6.15%;所述钨的质量百分含量为20.03~22.46%,更优选为20.50~22.00%;所述钽的质量百分含量为19.72~22.11%,优选为20.00~22.00%;所述钼的质量百分含量为10.46~11.72%,优选为10.80~11.00%;所述铌的质量百分含量为10.12~11.35%,优选为10.50~11.00%。在本发明中,所述铬、钨、钽、钼、铌的形态均优选为粉体;所述铬、钨、钽、钼、铌的粒径优选独立地≤100μm。本发明对所述铬、钨、钽、钼、铌的具体规格没有特殊的限定,本领域熟知的满足上述粒径要求的市售商品即可。

36.在本发明中,以所述原料粉总量为100%计,所述纳米氧化铝的质量百分含量为10~20%;所述纳米碳的质量百分含量为1~2%;所述纳米硅的质量百分含量为0.5~1%;所述纳米硫酸锶的质量百分含量为2~5%;所述纳米碳酸锶的质量百分含量为5~8%;所述

纳米银的质量百分含量为2.5~3%。在本发明中,所述纳米氧化铝、纳米碳、纳米硅、纳米硫酸锶、纳米碳酸锶和纳米银的粒径优选独立地≤100nm。本发明对所述纳米氧化铝、纳米碳、纳米硅、纳米硫酸锶、纳米碳酸锶和纳米银的具体规格没有特殊的限定,本领域熟知的满足上述粒径要求的市售商品即可。

37.在本发明中,所述湿法球磨优选在行星式高能球磨机中进行;本发明对所述行星式高能球磨机的型号没有特殊的限定,本领域熟知的相应设备即可;在本发明的实施例中,具体为四罐行星式高能球磨机(fritsch,germany)。

38.在本发明中,所述湿法球磨的过程优选为将铬、钨、钽、钼、铌进行湿法球磨,得到第一混合物料;将所述纳米氧化铝、纳米碳、纳米硅、纳米硫酸锶、纳米碳酸锶和纳米银混合后,加入所述第一混合物料中,继续进行湿法球磨,得到混合粉体。

39.在本发明中,所述湿法球磨的总时间优选为20~30h,转速优选为200~400r/min,更优选为250~400r/min;球料质量比优选为(5~10):1;所述湿法球磨过程中,优选依次循环进行球磨30min和停磨30min,直至湿法球磨结束。本发明所述湿法球磨的总时间只包括球磨时间,不包括停磨时间。本发明对所述湿法球磨的其他条件没有特殊的限定,按照本领域熟知的过程进行湿法球磨即可。

40.完成所述湿法球磨后,本发明优选将所得混合物料干燥后,筛分,得到混合粉体。本发明对所述干燥和筛分的过程没有特殊的限定,按照本领域熟知的过程进行即可。本发明通过湿法球磨将原料粉机械合金化并混匀。

41.得到混合粉体后,本发明将所述混合粉体依次进行冷压预成型、真空热压烧结和热等静压复压烧结,得到超高温自润滑抗磨复合材料。本发明优选将所述混合粉体置于石墨模具中进行冷压预成型;本发明对所述石墨模具没有特殊的限定,本领域熟知的石墨模具即可。在本发明中,所述冷压预成型的压力优选为5~10mpa。本发明对所述冷压预成型的时间和具体过程没有特殊的限定,按照本领域熟知的过程进行即可。

42.在本发明中,所述真空热压烧结优选在真空热压烧结炉中进行,本发明对所述真空热压烧结炉的型号没有特殊的限定,本领域熟知的相应设备即可;在本发明的实施例中,具体为zt-45-20y型真空热压烧结炉。

43.在本发明中,所述真空热压烧结的真空度优选≤1.0

×

10-2

pa,烧结温度优选为1600~1800℃,更优选为1750~1800℃;所述真空热压烧结的压力优选为20~25mpa,保温保压时间优选为50~90min,更优选为60~80min。本发明对升温至所述真空热压烧结的烧结温度的升温速率没有特殊的限定,按照本领域熟知的过程进行即可。本发明优选升温至所述烧结温度后,施加压力。

44.完成所述真空热压烧结后,本发明优选随炉自然冷却,得到复合材料毛坯。

45.得到复合材料毛坯后,本发明将所述复合材料毛坯进行热等静压复压烧结。在本发明中,所述热等静压复压烧结的温度优选为1800~2000℃,更优选为1900~1950℃;压力优选为100~150mpa,保温保压时间优选为60~120min,更优选为90min。本发明优选在aip12-30h型热等静压复压烧结系统中进行热等静压复压烧结。

46.完成所述热等静压复压烧结后,本发明优选随炉自然冷却,得到超高温自润滑抗磨复合材料。

47.难熔高熵合金元素熔点高、材料难致密,需要充分借助于热等静压设备各向均衡

的高温高压共同作用达到材料快速原位制备及晶粒细化,提高复合材料性能和可靠性,但热等静压设备烧结成本非常高,不利于批量制备和应用,故本发明选用真空热压炉制备复合材料毛坯,再将毛坯批量放入热等静压复压的方法,显著降低了复合材料的制备成本。

48.本发明通过材料设计和制备工艺参数调控,制备和筛选出高温/超高温力学性能、抗氧化及摩擦学性能良好的新型高温超高温自润滑抗磨复合材料,提出了在高温/超高温域(800~1500℃)内具有高强度和连续自润滑功能的材料设计构筑原则和与材料配方体系相适应的关键制备技术。

49.本发明提供了上述技术方案所述制备方法制备得到的超高温自润滑抗磨复合材料。

50.在本发明中,所述超高温自润滑抗磨复合材料在800~1500℃宽温度范围内,摩擦系数≤0.28,磨损率<5

×

10-14

m3/nm;所述超高温自润滑抗磨复合材料在800~1500℃宽温度范围内,抗压强度>500mpa,抗氧化级别为2级以上。

51.本发明提供了上述技术方案所述超高温自润滑抗磨复合材料在航空航天领域超高温自润滑耐磨运动部件中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。

52.在本发明中,所述航空航天领域超高温自润滑耐磨运动部件优选包括航空发动机、火箭发动机或超音速飞行器。

53.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

54.以下实施例中,所用原料粉的纯度均>99.0%;所述铬、钨、钽、钼、铌的粒径均≤100μm,纳米氧化铝、纳米碳、纳米硅、纳米硫酸锶、纳米碳酸锶和纳米银的粒径均≤100nm。

55.实施例1

56.本实施例中超高温自润滑抗磨复合材料的各原料组分及其质量百分含量为:铬6.36%,钨22.46%,钽22.11%,钼11.72%,铌11.35%,纳米氧化铝10%,纳米碳2%,纳米硅1%,纳米硫酸锶2%,纳米碳酸锶8%,纳米银3%。

57.将cr、w、ta、mo、nb粉按上述质量比混合,将所得混合物在四罐行星式高能球磨机(fritsch,germany)上进行湿法球磨,依次循环球磨30min、停磨30min,共球磨15h,转速250r/min,球料比10:1,得到第一混合物料;将纳米氧化铝、纳米碳、纳米硅、纳米硫酸锶、纳米碳酸锶和纳米银按上述质量比混合后,加入第一混合物料中,将所得混合物按照上述湿法球磨工艺继续球磨5h,烘干后,得到混合粉体;

58.将所述混合粉体放入石墨模具中进行冷压预成型,预成型压力为10mpa,然后在zt-45-20y型真空热压烧结炉中进行热压烧结,真空度保持≤1.0

×

10-2

pa,烧结温度为1750℃,达到温度后施加正压力25mpa,保温保压时间为60min,随炉自然冷却,得到复合材料毛坯;

59.将批量制备的复合材料毛坯放入aip12-30h型热等静压复压烧结系统中进行热等静压复压烧结,烧结温度为1900℃,施加等静压力150mpa,保温保压时间为90min,随炉自然冷却,得到crwtamonb超高温自润滑抗磨复合材料。

60.实施例2

61.本实施例中超高温自润滑抗磨复合材料的各原料组分及其质量百分含量为:铬5.67%,钨20.03%,钽19.72%,钼10.46%,铌10.12%,纳米氧化铝20%,纳米碳1%,纳米硅0.5%,纳米硫酸锶5%,纳米碳酸锶5%,纳米银2.5%。

62.将cr、w、ta、mo、nb粉按上述质量比混合,将所得混合物在四罐行星式高能球磨机(fritsch,germany)上进行湿法球磨,依次循环球磨30min、停磨30min,共球磨12h,转速250r/min,球料比10:1,得到第一混合物料;将纳米氧化铝、纳米碳、纳米硅、纳米硫酸锶、纳米碳酸锶和纳米银按上述质量比混合后,加入第一混合物料中,将所得混合物按照上述湿法球磨工艺继续球磨8h,烘干后,得到混合粉体;

63.将所述混合粉体放入石墨模具中进行冷压预成型,预成型压力为10mpa,然后在zt-45-20y型真空热压烧结炉中进行热压烧结,真空度保持≤1.0

×

10-2

pa,烧结温度为1800℃,达到温度后施加正压力25mpa,保温保压时间为60min,随炉自然冷却,得到复合材料毛坯;

64.将批量制备的复合材料毛坯放入aip12-30h型热等静压复压烧结系统中进行热等静压复压烧结,烧结温度为1950℃,施加等静压力150mpa,保温保压时间为90min,随炉自然冷却,得到crwtamonb超高温自润滑抗磨复合材料。

65.性能测试

66.1)在兰州华汇仪器公司生产的ms-vht1200高温摩擦磨损试验机测试摩擦磨损性能(10n,0.1m/s,1h,大气环境,φ6mm氧化铝对偶球,取三次平均值),由于现存的高温摩擦试验机最高只能做到1200℃(即兰州华汇仪器公司生产的ms-vht1200型),故对1500℃时复合材料的摩擦系数、磨损率使用python语言的interpolate模块,采用拉格朗日插值法对数据进行拟合估算,选取600℃、800℃、1000℃和1200℃四个点的摩擦系数或磨损率值进行拟合推导得出函数方程式及对应的曲线,估算出1500℃时相对应值的近似值,再与1500℃超高温强度及超高温氧化试验所得复合材料物相反应组成结果进行综合判定并进行相应微调,实施例1~2制备的复合材料的摩擦学性能数据见表1~2,800~1200℃所得摩擦系数-温度曲线和磨损率-温度柱状图见图1~4。

67.表1实施例1制备的crwtamonb难熔高熵合金基超高温自润滑抗磨复合材料的摩擦系数和磨损率数据

[0068][0069]

表2实施例2制备的crwtamonb难熔高熵合金基超高温自润滑抗磨复合材料的摩擦系数和磨损率数据

[0070]

[0071][0072]

由图1~2和表1可以看出,实施例1制备的复合材料在宽温域内摩擦系数整体均低于0.3,且磨损率也都低于5

×

10-14

m3/nm,尤其是在1000℃至1500℃的超高温阶段内摩擦系数都在0.2以下,虽然磨损率有所上升,但是也都保持在同一数量级较低水平,故复合材料在高温/超高温域(800~1500℃)内具有良好的超高温摩擦学性能。

[0073]

由图3~4和表2可以看出,实施例2制备的复合材料在宽温域内摩擦系数整体均低于0.3,且磨损率也都低于4

×

10-14

m3/nm,尤其是在1000℃至1500℃的超高温阶段内摩擦系数都在0.23以下,虽然相比实施例1中摩擦系数有所上升,但磨损率却有所下降,也都保持在同一数量级较低水平,故复合材料在高温/超高温域(800~1500℃)内具有良好的超高温自润滑抗磨性能。

[0074]

2)采用hb 7571-1997《金属高温压缩试验方法》记载的方法,对实施例1和实施例2制备的超高温自润滑抗磨复合材料进行抗压强度测试,结果表明,800℃时实施例1和2制备的复合材料的抗压强度分别为924和951mpa,1500℃时实施例1和2制备的复合材料的抗压强度分别为509和537mpa,说明本发明制备的超高温自润滑抗磨复合材料在800~1500℃宽温度范围内具有高强度。

[0075]

3)采用hb5258-2000《钢及高温合金的抗氧化性测定试验方法》记载的方法,对实施例1和实施例2制备的复合材料进行抗氧化测试,结果表明,在800℃高温抗氧化试验中,实施例1和2制备的复合材料的抗氧化性能评定均为1级抗氧化级,1500℃超高温抗氧化试验中,实施例1和2制备的复合材料评定均为2级抗氧化级,说明本发明制备的超高温自润滑抗磨复合材料在800~1500℃宽温度范围内具有优异的抗氧化性。

[0076]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1