一种特殊端面支承的制作方法

1.本发明涉及轴承加工领域,具体涉及一种特殊端面支承。

背景技术:

2.轴承套圈在加工过程中,目前都采用无心磨方式,固定方便,调试方便,加工效果比较突出,在加工过程中,端面支承是磨工车间磨削轴承套圈的使用辅助磨削工具,由于轴承套圈品种型号及数量多,因此端面支承在磨削车间属于消耗品。为保证轴承套圈产品的垂直度,操作工在调试机床时会用砂轮磨削端面支承的平面,如此反复使用,端面支承高度h 会越来越小,则此端面支承无法再使用,只能报废。而且磨削轴承套圈时,会产生砂轮灰和磨削液等积聚在端面支承的内部,不能及时排出,会从轴承套圈的外侧端部排出,不利于磨削加工,严重时则无法加工。

技术实现要素:

3.为了解决上述技术问题,本发明提出了一种特殊端面支承,设计巧妙,使用方便,延长端面支承的使用寿命。

4.本发明的技术方案:一种特殊端面支承,它包括主体、圆孔、定位轴和安装孔,主体设计为圆柱体且圆柱体一端内侧开有圆槽,该端端面设计为自磨端面,主体的另一端端部中间设计定位轴,所述圆槽的底部靠近边缘一周位置开有若干安装孔,所述安装孔联通主体的另一端且位于定位轴的外侧,所述圆槽靠近底部位置开有圆孔,圆孔内侧联通圆槽内部,圆孔外侧联通主体的外周面。

5.所述的圆槽的底部一周边缘位置处开有环形沉槽,所述圆孔的内侧直接联通环形沉槽。

6.所述的特殊端面支承的成型加工工艺,步骤如下:步骤一,首先选择材料为gcr15的棒料,进行切段,形成毛坯。

7.步骤二,把毛坯送入机床进行车削加工,机床型号:ca6150;夹具:三爪卡盘;测量工具:游标卡尺;刀具:正偏刀、隔刀、盲孔镗孔刀。

8.1)用三爪卡盘夹住毛坯的一端外圆,用45

°

刀车削毛坯的另一端的端面、正偏刀车削定位轴以及外圆,定位轴加工到图纸要求尺寸,外圆留有余量1mm。

9.2)卸下工件,用三爪卡盘夹持毛坯的定位轴一端的外圆,用钻头对端面中间打内孔,用盲孔镗孔刀、45

°

刀、正偏刀、隔刀分别车削内孔、自磨端面、环形沉槽、去毛刺。

10.3)卸下工件,用三爪卡盘从圆槽内部向外支撑固定毛坯,用正偏刀精车外圆、倒角。

11.4)钳加工,钻孔,加工安装孔以及圆孔。

12.步骤三,热处理:工艺流程:淬火——冷却—回火。

13.当车削完成后需对工装进行热处理,选择热处理自动线或多用炉淬火,淬火温度为830~840度,保温25分钟取出工装,放入油冷却,等完全冷却后取出放入网带炉回火3.5小时,即已完成此工装的热处理,回火温度为180度;淬火硬度:hrc58-62。

14.所述的特殊端面支承辅助加工轴承套圈的方法,步骤如下:步骤一,根据需要磨削的轴承套圈选择合适的端面支承;选择依据:端面支承的外径d 及内径d 。

15.步骤二,安装:把端面支承安装到机床的法兰上,端面支承的定位轴插入机床的法兰中间的定位槽孔内,用内六角螺丝从端面支承内部的安装孔把端面支承固定在机床法兰相应孔位置;安装时为防止端面支承移动,选择一小的内六角扳手嵌入圆孔,用以固定端面支承,等端面支承固定在机床法兰上时,再取走内六角扳手。

16.步骤三,安装完成后,调试机床,用砂轮磨削端面支承的自磨端面,磨削后轴承套圈吸附在端面支承的自磨端面上面,确保产品轴承套圈的垂直度,这样能精确控制磨削轴承套圈的形位公差,保证轴承套圈加工精度。

17.本发明的优点是设计巧妙,使用方便,在主体上设计一圆孔,用来及时排出砂轮灰和磨削液,不会影响轴承外圈磨削加工,提供轴承外圈的加工品质;在主体的圆槽底部设计环形沉槽且圆孔安装位置是直接联通环形沉槽的位置,这样端面支承的自磨端面能够最大化磨削到圆槽底部位置,还不影响圆孔的使用效果,延长了端面支承使用寿命。

附图说明

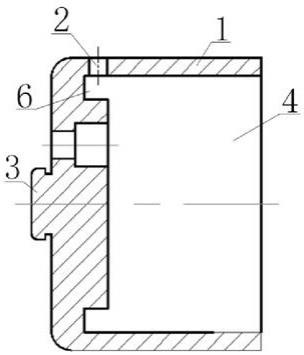

18.图1是本发明的端面支承的示意图一。

19.图2是本发明的端面支承的示意图二。

20.图3是本发明的端面支承的使用状态示意图。

21.图4是本发明中棒料切割成段的示意图。

22.图5是本发明中加工定位轴一端的示意图。

23.图6是本发明中加工圆槽一端的示意图。

24.图7是本发明中外圆以及倒角加工示意图。

25.图8是本发明端面支承侧视示意图。

具体实施方式

26.参照附图1-3,一种特殊端面支承,它包括主体1、圆孔2、定位轴3和安装孔7,主体1设计为圆柱体且圆柱体一端内侧开有圆槽4,该端端面设计为自磨端面5,主体1的另一端端部中间设计定位轴3,所述圆槽4的底部靠近边缘一周位置开有若干安装孔7,所述安装孔7联通主体1的另一端且位于定位轴3的外侧,所述圆槽4靠近底部位置开有圆孔2,圆孔2内侧联通圆槽4内部,圆孔2外侧联通主体1的外周面。使用时,自磨端面可以用来被磨削调整轴承套圈固定垂直度,圆孔能够及时用来排出砂轮灰以及磨削液,提高产品轴承套圈的加工精度,保证端面支承有效使用。

27.所述的圆槽4的底部一周边缘位置处开有环形沉槽6,所述圆孔2的内侧直接联通环形沉槽6。环形沉槽设计能够延长端面支承的使用寿命,自磨端面能够最大化磨削到圆槽根部,还不影响圆孔的使用。

28.所述的特殊端面支承的成型加工工艺,步骤如下:步骤一,首先选择材料为gcr15的棒料,进行切段,形成毛坯,如图4中示出。

29.步骤二,把毛坯送入机床进行车削加工,机床型号:ca6150;夹具:三爪卡盘;测量工具:游标卡尺;刀具:正偏刀、隔刀。

30.1)用三爪卡盘10夹住毛坯11的一端外圆,用正偏刀车削毛坯的另一端的端面、定位轴以及外圆,定位轴加工到图纸要求尺寸,外圆留有余量1mm,如图5示出。

31.2)卸下工件,用三爪卡盘10夹持毛坯11的定位轴一端的外圆,用盲孔镗孔刀、45

°

刀、正偏刀、隔刀分别车削内孔、自磨端面、环形沉槽、去毛刺,如图6示出。

32.3)卸下工件,用三爪卡盘10从圆槽内部向外支撑固定毛坯11,用正偏刀车外圆、倒角,如图7示出。

33.4)钳加工,钻孔,加工安装孔以及圆孔;加工后如图2以及图8的示出。

34.步骤三,热处理:工艺流程:淬火——冷却—回火。

35.当车削完成后需对工装进行热处理,选择热处理自动线或多用炉淬火,淬火温度为830~840度,保温25分钟取出工装,放入油冷却,等完全冷却后取出放入网带炉回火3.5小时,即已完成此工装的热处理,回火温度为180度;淬火硬度:hrc58-62。

36.参照附图3,所述的特殊端面支承辅助加工轴承套圈的方法,步骤如下:步骤一,根据需要磨削的轴承套圈选择合适的端面支承;选择依据:端面支承的外径d 及内径d 。

37.步骤二,安装:把端面支承安装到机床的法兰8上,端面支承的定位轴3插入机床的法兰8中间的定位槽孔内,用内六角螺丝从端面支承内部的安装孔7把端面支承固定在机床法兰8相应孔位置;安装时为防止端面支承移动,选择一小的内六角扳手嵌入圆孔2,用以固定端面支承,等端面支承固定在机床法兰8上时,再取走内六角扳手。

38.步骤三,安装完成后,调试机床,用砂轮磨削端面支承的自磨端面5,磨削后轴承套圈9吸附在端面支承的自磨端面5上面,确保产品轴承套圈9的垂直度,这样能精确控制磨削轴承套圈9的形位公差,保证轴承套圈9加工精度。机床采用无心磨床,进行端面支撑固定好后,通过磁性吸附工件方式固定工件,然后对工件进行磨削加工。

39.本发明车削成型端面支承,为磨削产品做铺垫,辅助操作人员磨削加工轴承套圈。热处理的好处是提高端面支承的硬度,减少磨损,使本发明端面支承寿命加强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1