涂料及原料组合物、熔模铸造模壳及其制备方法、应用与流程

1.本发明涉及一种涂料及原料组合物、熔模铸造模壳及其制备方法、应用。

背景技术:

2.熔模铸造工艺是用易熔材料(例如蜡料等)制成可熔性模型(简称熔模),在其上涂挂若干层特制的耐火材料,经过干燥和硬化形成一个整体型壳,从型壳中熔掉可熔性模型,放入焙烧炉中高温焙烧,得到型壳,然后在型壳中浇注熔融金属而得到铸件。这种铸造工艺可以生产出精密复杂、接近产品最后形状、不加工或少加工就可以直接使用的金属零部件或精美工艺品,可用于制造飞机发动机的叶片、叶轮、喷嘴等形状复杂的耐热合金零件,也可应用于电子、仪表、医疗器械、体育用品、精密机械等领域。

3.随着熔模铸造技术的发展,精铸件正朝着“精、大、薄”的方向发展。国内的熔模铸造工艺使用的型壳生产的精铸件的普遍停留在200kg以下,不适用于大型精铸件的铸造。做大型精铸件往往需要增加型壳的层数,否则型壳容易出现爆壳,钢水浇铸后出现漏钢现象。型壳层数的增加一方面降低了型壳的透气性,所制得的铸件容易因为表面气孔较多而使其性能受损;另一方面则大幅度提升铸造成本,同时延长生产周期。当前这一问题急需解决。

技术实现要素:

4.本发明解决的技术问题在于克服了现有熔模铸造技术中型壳仅适用于中小型精铸件,大型精铸件的型壳容易出现爆壳;型壳层数增加导致透气性降低、铸件表面气孔增多,铸造成本提高、生产周期延长的缺陷,提供了一种涂料及原料组合物、熔模铸造模壳及其制备方法、应用。本发明的涂料用于对大型精铸件的型壳进行加固,使得在常规型壳层数下大幅提升型壳强度、降低爆壳率,尤其适用于大型精铸件的铸造。

5.本发明是通过以下技术方案解决上述技术问题的:

6.本发明提供了一种涂料的原料组合物,其包括如下重量份数的各组分:100份硅溶胶、200~500份固体颗粒物和20~70份的磷酸二氢铝;

7.其中,所述固体颗粒物包括硅铝系耐火材料和塑性材料,所述硅铝系耐火材料包括200~400目的粉料和10~60目的骨料,所述骨料、所述粉料和所述塑性材料的重量比为1:(1.5~3):(2.5~4);所述硅溶胶中二氧化硅的粒径为20~40nm。

8.本发明中,所述原料组合物不包括水玻璃。

9.本发明中,所述固体颗粒物的重量份数较佳地为250~450份。

10.本发明中,所述硅铝系耐火材料可为本领域常规的含al2o3的耐火材料,较佳地为al2o3含量不低于20%的耐火材料,更佳地为莫来石、铝矾土、上店土、耐火黏土、工业氧化铝和刚玉中的一种或多种,进一步更佳地为莫来石。

11.本发明中,所述骨料可为本领域常规的满足如上所述粒径要求的硅铝系耐火材料,较佳地为莫来砂。

12.本发明中,所述骨料的粒径较佳地为10~30目,更佳地为16~30目或10~16目。

13.本发明中,所述粉料可为本领域常规的满足如上所述粒径要求的硅铝系耐火材料,较佳地为莫来粉。

14.本发明中,所述粉料的粒径较佳地为250~230目,更佳地为270~300目。

15.本发明中,所述塑性材料可为本领域常规的能增加浆料的可塑性的材料,较佳地为陶土。

16.本发明中,所述塑性材料的粒径可为本领域常规,较佳地为100~300目,更佳地为200目。

17.本发明的某些较佳实施例中,所述骨料、所述粉料和所述塑性材料的重量比较佳地为1:(1.9~2.1):(2.9~3.1),更佳地为1:2:3。

18.本发明的某些较佳实施例中,所述骨料、所述粉料和所述塑性材料的重量比较佳地为1:(2.4~2.8):(3.3~4.3),更佳地为1:(2.5~2.6):(3.5~4)。

19.本发明中,所述磷酸二氢铝可为本领域常规,一般地可为固态磷酸二氢铝和/或液态磷酸二氢铝,较佳地为液态磷酸二氢铝和固态磷酸二氢铝的混合物或者液态磷酸二氢铝,更佳地为液态磷酸二氢铝和固态磷酸二氢铝的混合物。

20.液态磷酸二氢铝和硅溶胶混合作为湿态粘结剂较固态磷酸二氢铝能进一步提高高温性能,采用液态磷酸二氢铝和固态磷酸二氢铝的混合物则在保证高温性能的同时能降低原材料成本。

21.其中,所述磷酸二氢铝为液态磷酸二氢铝和固态磷酸二氢铝的混合物时,所述液态磷酸二氢铝和所述固态磷酸二氢铝的用量比可为本领域常规,较佳地为2:(1~5),更佳地为2:3。

22.本发明中,所述磷酸二氢铝的重量份数较佳地为30~50份。

23.本发明骨料、粉料、塑性材料以及磷酸二氢铝的用量为发明人经过大量实验研究得来,其用量超出本发明限定的用量范围,得到的涂料的强化效果会有明显的减弱,最终得到的熔模铸造模壳用于1吨钢水总量的精铸件铸造会发生爆壳。

24.本发明中,所述硅溶胶的浓度较佳地为25~40%,更佳地为30~35%。

25.发明人在研究中发现,上述浓度的硅溶胶制得的涂料的强度强化效果最好,浓度降低,得到的熔模铸造模壳的高温强度也会相应降低;但是过高浓度的硅溶胶的分散性会变差,得到的涂料的强化效果也会相应变差。

26.本发明中,所述硅溶胶中二氧化硅的粒径较佳地为20~30nm,更佳地为20~25nm或25~30nm。

27.本发明还提供了一种涂料的制备方法,其包括如下步骤:将如上所述的原料组合物的各组分混合、发酵即可。

28.本发明中,当所述磷酸二氢铝为液态磷酸二氢铝和固态磷酸二氢铝的混合物时,所述混合的方法较佳地为将所述液态磷酸二氢铝和所述硅溶胶混合得湿态粘结剂,所述固态磷酸二氢铝、所述硅铝系耐火材料和所述塑性材料混合得固态粘结剂,所述湿态粘结剂和所述固态粘结剂混合即可。

29.本发明中,所述混合后、所述发酵前较佳地还包括踩拌和/或手工摔打。

30.本发明中,所述发酵可采用本领域常规的方法进行,一般地放置即可。

31.其中,所述放置较佳地在保湿情况下进行。所述保湿可采用本领域常规的方法进

行,一般地将所述混合后所得的浆料用保鲜膜包裹即可。

32.本发明中,所述发酵的温度较佳地为20~40℃,更佳地为25~30℃。

33.本发明中,所述发酵的时间较佳地为18~32h,更佳地为20~28h,进一步更佳地为24h。

34.本发明还提供了一种由上述制备方法制得的涂料。

35.本发明还提供了一种如上所述的涂料在熔模铸造模壳中的应用。

36.本发明还提供了一种熔模铸造模壳,所述熔模铸造模壳包括型壳和附着在所述型壳外表面的加固层,所述加固层由如上所述的涂料经硬化、焙烧得到。

37.本发明中,所述加固层的厚度可为本领域常规,较佳地为3~8mm,更佳地为5mm。

38.本发明中,所述所述硬化的方法可为本领域常规,较佳地为烘烤。

39.其中,所述烘烤的温度可为本领域常规,较佳地为180~220℃,更佳地为200℃;

40.本发明中,所述焙烧的温度可为本领域常规,较佳地为1000~1200℃。

41.本发明中,所述型壳可为本领域常规,一般地由耐火材料制得。

42.本发明中,较佳地,第一层和第二层的原料包括锆浆,第三层及以上的原料包括莫来浆。

43.其中,所述锆浆的流杯黏度可为本领域常规,较佳地为35~50s,更佳地为41~45s。

44.其中,所述莫来浆的流杯黏度可为本领域常规,较佳地为10~30s,更佳地为13~22s。

45.较佳地,3~5层的所述莫来浆的流杯黏度为13~17s。

46.较佳地,六层及以上的莫来浆的流杯黏度为18~22s。

47.本发明中,所述型壳的层数可为本领域常规,较佳地为15~19层,例如17层或18层。

48.其中,本领域技术人员常规可以理解,每层所述型壳的浆料在涂抹后均需要进行干燥。

49.所述干燥的温度可为本领域常规,一般地可为20~30℃,较佳地为23~27℃。

50.所述干燥的环境中的湿度可为本领域常规,一般地可为50~65%,较佳地为55~60%。

51.所述干燥的时间可为本领域常规,较佳地为不低于5h,更佳地第一层的干燥时间为不低于5h,第二层的干燥时间不低于16h,第三至第五层的每层的干燥时间为不低于18h,第六及以上的每层的干燥时间为3h。

52.本发明中,所述涂抹一般为均匀涂抹。

53.本发明中,所述硬化可采用本领域常规的方法进行,较佳地为烘烤。

54.其中,所述烘烤的温度可为本领域常规,较佳地为180~220℃,更佳地为200℃。

55.本发明中,所述焙烧的温度可为本领域常规,较佳地为1000~1200℃。

56.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

57.本发明所用试剂和原料均市售可得。

58.本发明的积极进步效果在于:

59.1、本发明的涂料大幅提升了型壳高温强度,降低了铸件爆壳漏钢率;

60.2、常规型壳厚度下即可将铸件质量做到800~1600kg,缩短了大件型壳的制壳周期,同时降低了型壳成本;

61.3、原材料来源广泛、廉价易得,成本低;

62.4、操作简单,便于工业化。

具体实施方式

63.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

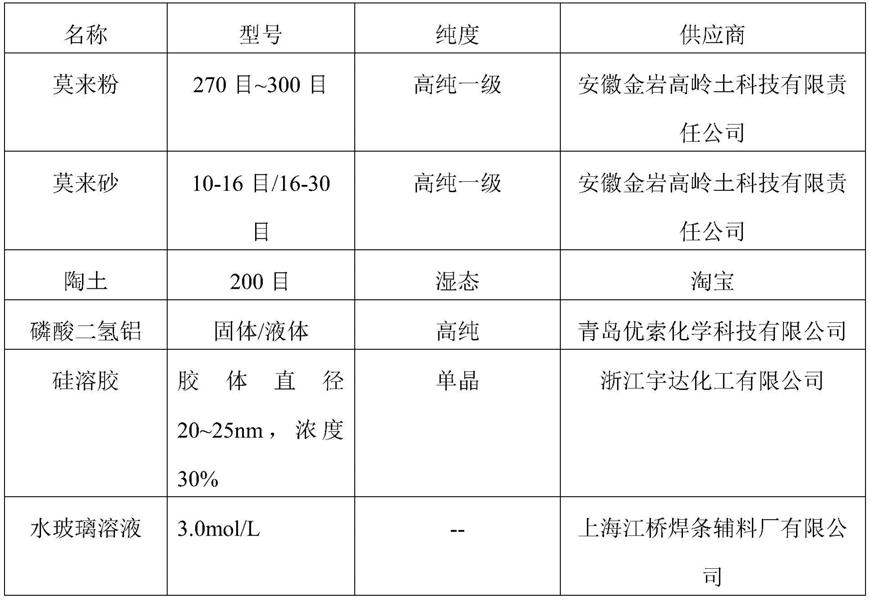

64.以下实施例和对比例所用主要原材料信息如表1所示。

65.表1实施例和对比例所用主要原材料信息表

[0066][0067]

表2各实施例和对比例所用原材料组分表

[0068]

[0069][0070]

实施例1

[0071]

将表2所示的实施例1的液态磷酸二氢铝和硅溶胶(密度1.18g/ml)混合得到湿态粘结剂,固态磷酸二氢铝和莫来砂、莫来粉混合得到固态粘结剂,湿态粘结剂、固态粘结剂和陶土混合、踩拌、摔打后用保鲜膜在25℃下放置24h发酵,得到涂料。其中,骨料、粉料和塑性材料的重量比为1:2:3;硅溶胶和固体颗粒物的重量比为1:2.54;硅溶胶和磷酸二氢铝的重量比为1:0.3。

[0072]

将涂料涂抹到型壳外表面,涂抹厚度5mm,经200℃烘烤,再经1000-1100℃焙烧,得到熔模铸造模壳。

[0073]

型壳的制备方法如下:将如表3所示的各层浆料依次涂抹,每层的涂抹厚度为1~1.5mm;在表3所示的温度、湿度下进行干燥,各层的干燥时间如表3所示。表3中的砂目数为各层浆料所用的锆砂或莫来砂的目数。

[0074]

表3实施例1型壳各层浆料及制备工艺

[0075][0076]

表3中的流杯黏度用004

#

zahn杯(美国boekel公司制造,44ml,出口孔径4.27mm)测试,具体测试方法为:004

#

zahn杯装满浆料,用手堵住流杯的下端流出口,松开手的同时按下秒表开始计时,浆料全部流出的时间即为流杯黏度。

[0077]

实施例2

[0078]

原料如表2的实施例2所示,其他均与实施例1相同,得到涂料和熔模铸造模壳。其中,骨料、粉料和塑性材料的重量比为1:2.5:3.5;硅溶胶和固体颗粒物的重量比为1:2.54;硅溶胶和磷酸二氢铝的重量比为1:0.5。

[0079]

对比例1

[0080]

原料如表2的对比例1所示,硅溶胶中胶粒的粒径为10~20nm,其他均与实施例1相同,得到涂料和熔模铸造模壳。得到的熔模铸造模壳在进行高温实验时,高温焙烧后会裂开。

[0081]

对比例2

[0082]

硅溶胶中胶粒的粒径为10~20nm,不添加陶土,其他均与实施例1相同,得到涂料和熔模铸造模壳。本实施例所得涂料湿态堆塑性较差、不易包覆在型壳表面,容易剥落。

[0083]

对比例3

[0084]

原料如表2的对比例3所示,不添加陶土,磷酸二氢铝全部为固态,硅溶胶改为水玻璃,其他均与实施例1相同,发现水玻璃和磷酸二氢铝混合后产生一种沉淀物质,胶体呈果冻状结构,失去胶体功能,不能得到涂料。

[0085]

效果实施例

[0086]

以实施例1~2所得的熔模铸造模壳和未使用本发明涂料的常规型壳(具体制备方

法如实施例1所公开)进行钢水浇铸制备蝶阀、旋塞阀、闸阀和花兰,结果如表4所示。

[0087]

表4本发明实施例1~2熔模铸造模壳效果表征

[0088][0089][0090]

从表4可以看出,使用本发明涂料得到的熔模铸造模壳较常规型壳的高温强度有大幅提升,常规型壳用于大型精铸件,例如效果实施例中的接近或超过1000kg时,型壳全部爆裂;使用了本发明实施例1或2的涂料得到的熔模铸造模壳可用于大型精铸件的制备,制备100件950kg-1000kg的蝶阀全部完好,完好率100%;制备了1件旋塞阀,1件完好;制备了1件闸阀,1件完好;制备了3件花兰,3件完好,完好率100%,说明本发明得到的熔模铸造模壳可用于大型尤其是接近或超过1000kg,甚至高达1.6吨的精铸件的铸造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1