一种高压弯头芯棒的制造方法与流程

1.本发明属于弯头芯棒设计制造技术领域,特别提供了一种高压弯头芯棒的制造方法。

背景技术:

2.弯头是油田注汽锅炉的主要受压元件,按规格分为180

°

、90

°

、60

°

、 45

°

等弯头,弯头主要作为锅炉辐射段、对流段、过热段、冷凝段内管束之间的连接件。由于锅炉运行过程中,弯头处受到冲击力及腐蚀情况要远远大于直管段处,且弯头凸边受到的冲击力远大于弯头凹边,致使弯头受力不均导致弯头开裂的严重后果。因此,对弯头的产品质量有较高要求。

3.常见的弯头制作工艺有热推成型、冲压成型、中板焊制等。其中,利用牛角芯棒热推制弯头是最有效方式之一。热推弯头时,基管是紧贴芯棒推出的,弯头芯棒的几何尺寸,直接影响影响弯头成型过程的弯曲变形和金属流动性,是决定弯头成型质量的主要参数。

4.牛角芯棒推制弯头的工艺已经有几十年的历史,苏联科学家首次给出了芯棒和管坯直径的设计的经验公式。苗天德教授从理论上推导出了牛角芯棒、管坯尺寸和推制工艺参数的经验公式,但只能适用于冷加工。鹿晓阳教授在塑性弯曲工程理论的基础上,提出描述弯管变形特征的四个假设,从而推导出牛角芯棒中心线的解析公式。

5.目前还没有准确的芯棒曲率计算方法,如图6所示的,根据上述理论(经验公式),以平移递推圆心的方式设计制作二曲率芯棒,后续还需要手动磨削校准,并在反复弯头推制加工进行进一步校准后才能投入正式加工流程中使用。该制作方式不仅制作周期长,且制成的芯棒即使进行了反复校准,依旧存在弧面不够圆滑,曲率变化不连续的问题。曲率变化不连续会导致弯头推制过程中芯棒受力不均匀,易断裂。

技术实现要素:

6.为解决上述问题,本发明提供了一种高压弯头芯棒的制造方法。

7.为实现上述目的,本发明采用的技术方案是:一种高压弯头芯棒的制造方法,制作步骤包括:

8.步骤1,设计拟定弯头产品的预期参数:中心距为a、弯头内径为d;

9.步骤2,根据弯头参数,计算过渡段轴线的渐开线基圆半径ra、芯棒整形段轴线的弧线初始曲率半径为rn、第一曲率的渐开线曲率半径r1及渐开线最小曲率半径l;

10.步骤3,根据ra和r1绘制渐开线,并以r1所对应渐开线为起点,截取k 的渐开线作为过渡段轴线;

11.步骤4,以过渡段轴线的起点为基准绘制水平射线,以过渡段轴线的终点为起点,以最后曲率为基准绘制圆弧;

12.步骤5,根据弯头参数,设定导向段的起始端截面直径为d0、导向段的尾端截面及过渡段的起始端截面直径及为dj,过渡段的尾端截面及整形段的截面直径等于弯头内径d,

沿芯棒轴线绘制芯棒的导向段和整形段外形;

13.步骤6,设芯棒曲率数量为n,以k/n

°

为间距绘制n条曲率半径,将芯棒过渡段轴线分为n-1段,每段截面均为横轴为xnx

n’纵轴为y

nyn’的椭圆,相邻截面的纵轴增量为a;

14.根据公式y

nyn’=φdj+(n-1)a+

△

计算每段轴线对应截面纵轴的长度,其中,

△

为修磨余量;

15.芯棒导向段和整形段的纵向投影的x1’

x1xnx

n’四点连线为等腰梯形,每段曲率截面的横轴长度为纵向投影位置所对应的腰线间距;

16.根据横轴为xnx

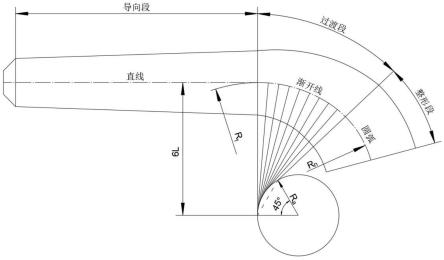

n’纵轴为y

nyn’的截面椭圆,用光滑弧面依次连接每个截面绘制出芯棒的过渡段外形,结合步骤5中绘制的芯棒的导向段和整形段外形,得到完整的芯棒外形;

17.步骤7,根据步骤6中所得到芯棒外形或芯棒建模制作芯棒模型,并对模型进行校准修正;

18.步骤8,使用芯棒模型制作铸造模具;

19.步骤9,使用铸造模具铸造芯棒,并对芯棒进行抛光处理。

20.进一步地,所述步骤1中所述的中心距为:180

°

弯头两个端面中心之间的距离,90

°

弯头两个端面中心的垂直距离。

21.进一步地,所述步骤2中,l=a/8,r1=6l,rn=4l,且根据渐开线的原理可知基圆周长为2πra=12l,可此可推导出

22.进一步地,所述步骤3中,以r1为基圆水平直径的左侧端点,以ra为半径可绘制出渐开线基圆,以该基圆为基础绘制渐开线,r1至rn区间内渐开线的弧线为芯棒过渡段轴线;其中,k为45

°

~60

°

。

23.进一步地,所述步骤4中,所述圆弧的弧度角为30

°

。

24.进一步地,所述步骤5中,d0与弯头机基杆尺寸相匹配,且d0<dj;dj等于弯头基管的内径。

25.进一步地,所述步骤6中,因芯棒过渡段的外表面是曲率连续且增量恒定的光滑弧面,故横轴增量恒定,由此可知

26.进一步地,所述步骤7中,根据步骤1-步骤6所求得的数据,通过三维建模软件可绘制芯棒的三维模型,再进行三维仿真,经数控系统或3d打印系统获得标准化芯棒模型。

27.进一步地,所述步骤9中,采用真空感应冶炼法制作芯棒铸件。

28.进一步地,所述步骤9中,采用镍基合金钢作为制作芯棒的材料。

29.使用本发明的有益效果是:

30.1、通过渐开线理论,可设计制作n曲率芯棒,n接近于无穷大时可得到圆滑的芯棒理论模型,以该模型为基准铸造的芯棒其外形接近标准化,大幅降低后续修型校准工作的工作量,提高芯棒的制造效率;

31.2、相较于现有芯棒设计制造方法,本方案降低修型校准工作量的同时,减少了制造过程中的材料磨削总量,避免了材料浪费;

32.3、成型后的芯棒曲率连续过度,外形更圆滑,芯棒使用时受力更均匀,有效降低了芯棒因受力不均匀而断裂情况的发生概率,从而达到降低弯头推制成本的目的;

33.4、本芯棒可用于推制相同直径、壁厚的180

°

、90

°

、60

°

、45

°

等不同角度的弯头,提高芯棒的应用场景和使用频率,进一步降低弯头推制成本。

附图说明

34.图1为本发明芯棒纵截面、渐开线、基圆示意图;

35.图2为本发明芯棒纵截面、各段渐开线夹角、各段直径示意图;

36.图3为本发明的渐开线示意图;

37.图4为本发明的弯头结构示意图;

38.图5为本发明以四曲率为例的芯棒过渡段截面横轴、纵轴示意图;

39.图6为现有技术二曲率芯棒示意图。

具体实施方式

40.以下结合附图对本发明进行详细的描述。

41.参照图1-图6,一种高压弯头芯棒的制造方法,如下:

42.芯棒按照功能分段,可划分为三部分:导向段、过渡段、整形段;

43.导向段:导向段与弯头推制机的推杆相互焊接,导向段根据推杆的直径可以设计成圆柱形或圆锥形,其作用是引导弯头基管平稳进入过渡段,再此处芯棒只受到基管内壁的摩擦力;

44.过渡段:基管在过渡段直径变大并发生弯曲变形,基管的曲率与芯棒的曲率保持一致,逐渐变大,基管的截面有圆形变成椭圆形。芯棒在此处受到环向的剪切力和轴向的拉力,芯棒的过渡段是弯头基管发生扩径弯曲变形最大的位置,基管所克服的阻力也最大,因此在过渡段产生应力集中;

45.整形段:整形段以成品弯头尺寸为设计基础,在整形段基管的截面由椭圆形变回圆形,曲率半径达到最接近成品弯头的曲率半径。在整形段弯头内径达到最大值,并不在发生变化,此处芯棒主要受到轴向的拉力作用;

46.芯棒的轴线与上述芯棒的三段结构相对应的可分为三部分:直线、渐开线、圆弧;本方法里所提及的夹角均为渐开线曲率半径间的夹角。

47.芯棒制作步骤包括:

48.步骤1,设计拟定弯头产品的预期参数:中心距(:180

°

弯头两个端面中心之间的距离,90

°

弯头两个端面中心的垂直距离)为a(mm)、弯头内径为d(mm);

49.步骤2,根据弯头参数,计算过渡段轴线的渐开线基圆半径ra(mm)及第一曲率的渐开线曲率半径r1(mm),渐开线最小曲率半径为l(mm);

50.其中,l=a/8,r1=6l;

51.芯棒整形段轴线的弧线初始曲率半径为rn,且rn=4l;

52.根据渐开线的原理可知基圆周长为2πra=12l,由此可推导出

53.步骤3,根据ra和r1绘制渐开线,并以r1所对应渐开线为起点,截取k (

°

)的渐开线作为过渡段轴线;

54.以r1为基圆水平直径的左侧端点,以ra为半径可绘制出渐开线基圆,以该基圆为基

础绘制渐开线,r1至rn区间内渐开线的弧线为芯棒过渡段轴线;

55.k为45

°

~60

°

;

56.步骤4,以过渡段轴线的起点为基准绘制水平射线,该射线为导向段轴线,以过渡段轴线的终点为起点,以最后曲率为基准绘制30

°

圆弧,该圆弧为整形段轴线,至此完成芯棒轴线的绘制;

57.步骤5,根据弯头参数,设定导向段的起始端截面直径为d0、导向段的尾端截面及过渡段的起始端截面直径及为dj,过渡段的尾端截面及整形段的截面直径等于弯头内径d,沿芯棒轴线绘制芯棒的导向段和整形段外形;

58.d0与弯头机基杆尺寸相匹配,且d0<dj;dj等于弯头基管的内径;

59.步骤6,设芯棒曲率数量为n,以k/n

°

为间距绘制n条曲率半径,将芯棒过渡段轴线分为n-1段,每段截面均为横轴为xnx

n’纵轴为y

nyn’的椭圆,相邻截面的纵轴增量为a(mm);

60.以渐开线曲率半径方向切断芯棒,芯棒截的截面为椭圆,椭圆的横轴为 xnx

n’纵轴为y

nyn’,在弯头推制过程中,芯棒过渡段受力最大最复杂,芯棒过渡段的外表面是曲率连续且增量恒定的光滑弧面,因横轴增量恒定,故

61.根据公式y

nyn’=φdj+(n-1)a+

△

(

△

为修磨余量,取值一般为2~3mm) 计算每段轴线对应截面纵轴的长度,以每段轴线的端点为中点,曲率半径为方向,绘制每段轴线对应截面的纵轴;

62.如图5所示,以四曲率为例,芯棒导向段和整形段的纵向投影的x1’

x1xnx

n’四点连线为等腰梯形,每段曲率截面的横轴长度为纵向投影位置所对应的腰线间距;

63.用光滑弧面依次连接每个截面绘制出芯棒的过渡段外形,结合步骤5中绘制的芯棒的导向段和整形段外形,得到完整的芯棒外形;

64.至此,n曲率芯棒,过渡段轴线轨迹、过渡段任意曲率位置径向截面的椭圆均可确定,使用计算机软件(二维制图软件或三维建模软件)将n的取值设定的越大,按上述公式推演可得到过渡段外壁越接近于光滑弧面的芯棒建模(三维建模软件可绘制芯棒的三维模型,再进行三维仿真可获得数控加工程序或3d打印程序,应用该加工程序,可通过数控机床或3d打印机获得芯棒模型);

65.步骤7,根据步骤6中所得到芯棒外形(芯棒建模)制作芯棒模型,并对模型进行校准修正;

66.通过3d打印或数控加工获得实体芯棒模型,该模型的两端及边缘可能存在误差,需要人工磨削修正;

67.步骤8,使用芯棒模型制作铸造模具;

68.步骤9,使用铸造模具铸造芯棒,并对芯棒进行抛光处理;

69.优选地,采用真空感应冶炼法制作芯棒铸件;

70.铸造成型的芯棒在进行抛光及轻微整形后即可投入生产;

71.在弯头推制过程中,芯棒一直是在800-1000℃的高温和摩擦环境下工作,因此要求芯棒材料要就有较高的红硬性及耐磨性,此外由于采用中频感应加热的方式,如果选用磁性材料,一经加热就会磁化变形,同时在高磁场的作用下芯棒会产生振动,导致弯头成型不好以及影响芯棒寿命,因此芯棒还要求具有抗磁性;

72.采用镍基合金钢作为制作芯棒的材料,能够满足上述需求。

73.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本发明的构思,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1