一种三氯化铁蚀刻液处理及再生循环的工艺方法与流程

1.本发明涉及环保技术领域,尤其涉及一种pcb生产过程中三氯化铁蚀刻废液的处理及再生循环工艺方法。

背景技术:

2.印刷电路板(pcb)是电子设备中的重要部件。随着电子产业的充分发展,我国也成为了pcb最大的生产国家及使用市场。随着电子产品不断朝着小型化、轻量化、高速化、多功能化的方向发展,pcb行业对于高精度、高密度电路的关注度越来越高。在其线路制作工艺中,蚀刻是进行图形转移后,实现线路图形至关重要的一道工序,直接决定了产品的质量水平和成品率,控制好蚀刻过程是确保整个pcb质量和性能的关键。

3.自20世纪60年代以来,蚀刻液经过了多种类型的更新与改进,主要包括氯化铁蚀刻液、过硫酸铵蚀刻液、硫酸/铬酸蚀刻液、硫酸/过氧化氢蚀刻液、碱性氯化铜蚀刻液、酸性氯化铜蚀刻液等。因三氯化铁蚀刻液的再生困难,废液处理量难、大的问题而逐渐退出市场。过硫酸铵蚀刻液以及含铬蚀刻液、硫酸过氧化氢体系蚀刻液由于不易再生或有毒性的问题未被市场接受。酸性氯化铜蚀刻体系相对具有蚀刻速度快、稳定性好、蚀刻均匀、侧蚀小、易再生等优点,碱性氯化铜蚀刻体系溶铜量高,测试小,蚀刻速率快且蚀刻速率易控制的特性,满足目前印制电路板蚀刻需求,是目前应用最广泛的两种蚀刻液。但酸碱性氯化铜体系蚀刻液中氨氮含量高,使用过程中会产生氨氮废水导致的二次污染以及再生时使用氧化剂和盐酸带来的资源浪费或再生循环电解产生的氯气氧化带来的安全风险。

4.中国专利cn109161895b提供一种酸性氯化铜蚀刻液铜回收再生系统及回收再生方法,涉及蚀刻液循环再生技术领域。本发明酸性氯化铜蚀刻液铜回收再生系统包括蚀刻液再生系统以及位于蚀刻液再生系统下游的废气处理系统,还包括铁水洗涤液处理系统;本发明酸性氯化铜蚀刻液铜回收再生方法有效解决现有酸性氯化铜蚀刻液再生循环的高能耗、低回用率、阴极铜杂质含量多、氯气二次污染环境等问题,对酸性氯化铜蚀刻液电解再生循环技术的全面应用提供技术支持。此工艺为氯化铜蚀刻废液处理体系,再生蚀刻液为电解氯气氧化体系,环境安全风险系数较大。

5.中国专利cn106119852a,一种酸性氯化铜蚀刻液的电解回收及再生工艺,公开了一种酸性氯化铜蚀刻液的电解回收及再生工艺,步骤如下:(1)采用添加了铁离子的酸性氯化铜蚀刻液对线路板进行蚀刻,并控制该蚀刻液的氧化还原电位在360~700mv之间;(2)将步骤

⑴

的蚀刻废液引入电解槽中进行电解;(3)电解产生的氯气在电解液的氧化还原电位作用下,氧化电解槽中的电解液,使氯气溶于电解液中;(4)步骤

⑶

中的氯气溶于电解液后,即将电解液中的fe

2+

和

cu+

氧化为fe

3+

和cu

2+

,当氯气全部溶于电解液后,电解液就完成氧化步骤再生为蚀刻液;(5)将经步骤

⑷

氧化的电解液引入到蚀刻生产线上,循环使用。本工艺能够吸收消耗电解过程中产生的大部分氯气,保证安全生产、保护环境。此蚀刻体系为氯化铜体系,铁为催化剂,再生时电解产生氯气氧化同样带来较高的环境安全风险,且隔膜电解电阻大能耗高,隔膜破损导致电解时反蚀严重影响阴极沉铜;电解时阴极三价铁放电生成

二价铁,后需要重新氧化二价铁,也会增大能耗。

6.中国专利cn111394726b一种酸性蚀刻液循环再生工艺,公开了一种酸性蚀刻液循环再生工艺,使用酸性蚀刻液循环再生系统,包括蚀刻线(4)、电解槽(30)、循环槽(20)、氯气吸收回用塔(10)、母液储备桶(5)和再生液储备桶(6)。具体工艺步骤如说明书所述。本发明的工艺通过所述系统的设置,以及系统中各部件的工艺参数控制,很好的实现了蚀刻废液的在线循环与再生,自动化程度高,系统操作维护简单,在安装调试中不影响生产,零排放,保护环境。此方法同样还是再生时电解产生氯气进行吸收氧化对环境安全风险系数较大。

技术实现要素:

7.本发明的目的在于提供一种处理成本低,污染少的三氯化铁蚀刻液处理及再生循环的工艺方法

8.为实现上述的目的,本发明采用如下的技术方案:

9.一种三氯化铁蚀刻液处理及再生循环的工艺方法,包括:

10.(1)、将产线三氯化铁蚀刻液溢流至蚀刻废液储存桶;

11.(2)、蚀刻废液储存桶与萃取槽连接,循环萃取,加入萃取剂,搅拌混合,使铜离子和铁离子分离,将铜离子萃取出来,然后静置分层,萃取后的水相低铜蚀刻液输送至氧化槽,经氧化后低铜蚀刻液返回至产线;

12.(3)、油相进入水洗段,经水洗后的油相中通入硫酸溶液进行反萃,将铜离子从萃取剂中反萃出来,反萃后的水相通入电解槽中进行电解,电解产生氧气通入步骤(2)中的氧化槽用于将低铜蚀刻液中亚铁离子氧化成铁离子;

13.(4)、反萃后的油相通入萃取槽重新进行萃取流程。

14.优选的,步骤(2)中所述萃取剂为ad100、n902、m5640h、clx50中的一种或几种,萃取时间1min-10min,搅拌转速0-2000r/min。

15.优选的,步骤(2)中萃取时油相与水相比为1:1

‑‑‑

1:5。

16.优选的,步骤(2)中萃取后水相中铜含量低于20g/l。

17.优选的,优选的,步骤(3)中所用硫酸浓度在1

‑‑

4mol/l,所采用的的反萃油相比水相为1:1

‑‑

1:3。

18.优选的,步骤(3)中反萃后的水相为铜浓度在5

‑‑

40g/l的硫酸铜溶液。

19.优选的,步骤(3)中电解时电流密度在0.5

‑‑

4asd。

20.优选的,步骤(2)中氧化槽的反应压力为0.06-0.2mpa,温度为80

‑‑

100℃,还包括向氧化槽中加入催化剂,所述催化剂为亚硝酸钠、硝酸中的一种或几种,所述催化剂的添加量为0-0.06%。

21.运用本发明的三氯化铁蚀刻液处理工艺,其不含氨氮,des蚀刻段水洗不会产生含氨氮的废水,且蚀刻后经过萃取进行铜铁分离,以及氧气氧化进行三氯化铁蚀刻液的再生。萃取段将萃取后的含铜萃取剂水洗后,使用硫酸将萃取剂中的铜反萃取出来,再进行电解得到电沉积的纯铜;再生段将使用氧气氧化,氧化速度快,可以保证产线高的三价铁含量,保证产线的蚀刻速度,提升产品的蚀刻质量。整体工艺流程不引入任何的氧化剂。

22.本发明优点在于利用三氯化铁的高氧化还原电位蚀刻,蚀刻液组成无氨氮成分,

并使用铁铜分离大的萃取剂及高效氧化再生三氯化铁的方法,可有效提高蚀刻效率,杜绝氨氮废水的产生,亲减少二次污染,降低电解产生氯气氧化再生带来的安全风险等效果,具有显著的经济和社会效益。

附图说明

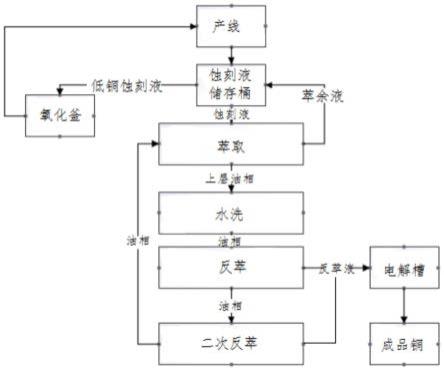

23.图1为本发明处理工艺的流程示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,但不构成对本发明保护范围的限制。

25.参见图1,本发明的目的在于对目前pcb蚀刻段氯化铜蚀刻液体系废液含氨氮废水带来的二次污染的问题与氯化铜蚀刻液体系再生氯气氧化时氯气泄漏风险的问题,提出一种三氯化铁蚀刻液体系废液处理及再生的方法,本发明的方法利用三氯化铁的高氧化还原电位蚀刻,并在使用过程中不产生氨氮废水,同时废液通过萃取的方式实现铁铜分离以及氧气氧化法再生三氯化铁蚀刻液,通过以上方式实现蚀刻液的再生循环。运用本发明的处理工艺可明显降低蚀刻液使用过程中带来的氨氮废水处理来的环保问题和改善氯气氧化带的泄漏风险的安全问题,为pcb厂家带来良好的经济和社会效益。

26.本发明的目的在于提供无氨氮废水产生,无氯气产生、工艺简单、安全环保的印制线路板蚀刻废液循环再生及铜提取工艺。

27.具体实施方式:

28.(1)铜离子浓度在10

‑‑

60g/l,铁离子100-180g/l的蚀刻液,经过萃取工艺段,进行铜铁分离;

29.(2)在萃取工艺段,加入铜铁分离系数高的萃取剂,搅拌混合,然后静置分层。所采用的油相与水相比为1:1

‑‑‑

1:5,萃取剂选用ad100、n902、m5640h、clx50中的一种或几种,萃取时间1min-10min,搅拌转速0-2000r/min;

30.(3)分层后,上层油相进入水洗段,下层水相进入蚀刻液储存桶进行循环萃取,且通过实验测试通过三次循环萃取即可将铜含量降低至10g/l

‑‑

20g/l以下,达到铜铁分离效果;

31.(4)油相水洗去除未完全分层的水相以及油相中携带的其它杂质阴离子,阴离子包括氯离子;

32.(5)水洗完成后,将油相通入至硫酸溶液中进行反萃,所用硫酸浓度在1

‑‑

4mol/l,经实验测试反萃两次即可反萃完全。所采用的的反萃油相比水相为1:1

‑‑

1:3;

33.(6)反萃后的油相进行进一步静置分层,然后通入萃取段重新进行萃取流程,进一步静置分层的目的在于避免油相携带硫酸进入蚀刻液,静置时间为1-10min;

34.(7)反萃后的水相与电解槽中转循环槽循环,将反萃后的铜离子通过电沉积的方式于阴极板沉积。所采用反萃液铜浓度在5

‑‑

40g/l的硫酸铜溶液,电解时电流密度在0.5

‑‑

4asd;

35.(8)在(2)铜铁分离后的蚀刻液,通入氧化釜进行氧化;目的在于使用后的蚀刻液中含有大量的亚铁离子,再生需要将亚铁离子氧化。所用氧化的氧气来源于电解阳极产生

的氧气;所采用的压力0.06-0.2mpa,温度80

‑‑

100摄氏度,所选用的催化剂为亚硝酸钠、硝酸中的一种或几种,催化剂添加量0-0.06%;

36.(9)氧化后的蚀刻液可以回用至产线降低铜离子含量,提高三价铁离子含量,增大蚀刻速度与蚀刻速率。以此循环达到在线再生循环以及零排放,废水零增量的效果。

37.实施例1

38.(1)蚀刻液参数铜离子含量40g/l、铁离子含量130g/l、酸度1n,经过萃取槽萃取,萃取相比油相:水相1:2,萃取时间5min,萃取后萃余液铜含量28g/l,铁含量130g/l。所述萃取剂为ad100、clx50混合萃取剂;

39.(2)将萃余液通入萃取槽水洗段进行水洗,油相:水相1:1;

40.(3)经(1)萃取后萃余液铜含量大于20g/l,重新循环萃取,按照(1)萃取条件,萃取后的萃余液铜含量19.4g/l,铁含量129.4g/l,同时对萃取油进行水洗;

41.(4)将(3)所得萃余液通入氧化釜,且(2)(3)所得萃取油通入反萃段进行反萃,所用反萃液为2mol/l的硫酸溶液;

42.(5)氧化釜在温度80摄氏度,压力0.1mpa时,加入催化剂,进行三氯化铁的催化氧化,所述催化剂为硝酸钠,氧化釜催化氧化速度1m3/h,氧气输送速度3.5m3/h;

43.(6)将(4)所述萃取油通入反萃段,反萃油相:水相1:1,反萃萃余液铜含量10.2g/l,一次反萃未完全将萃取剂中的铜离子反萃干净,进行二次反萃,二次反萃后的萃余液铜含量1.67g/l;

44.(7)将反萃后的反萃硫酸溶液至铜含量20g/l以上,开启电解槽电源进行电解提铜,电流密度1.5asd,电流效率达到98.4%,电耗在1300kwh/t铜,回收铜含量99.92%;

45.(8)测试(5)氧化后的再生蚀刻液三价铁离子含量128.7g/l,亚铁含量0.06g/l,铜含量18.9g/l,恢复三氯化铁蚀刻性能。

46.实施例2

47.(1)蚀刻液参数铜离子含量30g/l、铁离子含量130g/l、酸度1n,经过萃取槽萃取,萃取相比油相:水相1:2,萃取时间5min,萃取后萃余液铜含量19g/l,铁含量130g/l。所述萃取剂为为ad100、clx50混合萃取剂;

48.(2)将萃余液通入萃取槽水洗段进行水洗,油相:水相1:1;

49.(3)经(1)萃取后萃余液重新循环萃取,按照(1)萃取条件,萃取后的萃余液铜含量9.4g/l,铁含量130g/l,同时对萃取油进行水洗;

50.(4)将(3)所得萃余液通入氧化釜,且(2)(3)所得萃取油通入反萃段进行反萃,所用反萃液为2mol/l的硫酸溶液;

51.(5)氧化釜在温度90摄氏度,压力0.1mpa时,加入催化剂,进行三氯化铁的催化氧化,所述催化剂为硝酸钠,氧化釜催化氧化速度1.8m3/h,氧气输送速度4m3/h;

52.(6)将(4)所述萃取油通入反萃段,反萃油相:水相1:1,反萃萃余液铜含量由22.3g/l上升至32.8g/l,一次反萃未完全将萃取剂中的铜离子反萃干净,进行二次反萃,二次反萃后的萃余液铜含量由28.7g/l上升至29.4g/l;

53.(7)反萃液与电解槽电解液循环,并开启电解槽电源进行电解提铜,电流密度2asd,电流效率达到96.7%,电耗在1420kwh/t铜,回收铜含量99.95%;

54.(8)测试(5)氧化后的再生蚀刻液三价铁离子含量126.8g/l,亚铁含量小于0.1g/

l,铜含量9g/l,恢复三氯化铁蚀刻性能。

55.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1