一种金属预制件的浇铸模具的制作方法

1.本发明属于模具技术领域,具体地说是一种金属预制件的浇铸模具。

背景技术:

2.预制构件是指按照设计规格在工厂或现场预先制成的钢、木或混凝土构件,在生产和施工现场可以直接使用预制件进行搭建、组合、拼接极大地降低了生产难度,提高了生产效率,进而被广泛应用于建筑、工业、航空、汽车等众多领域。

3.金属型预制件在大批量、精度要求不高的前提下,常规采用金属模具浇铸工艺生产,然而构件的形状不规则,如工字型预制件、t字形预制件或阶梯状预制件在进行模具浇铸生产时,容易因为端口或表面的形状不规则,不一致使预制件在脱模时无法像直筒型构件那样通过简单的倾倒就完成快速脱模,降低了工作效率,增加了劳动强度。

4.鉴于此,为了克服上述技术问题,本发明设计一种金属预制件的浇铸模具,解决了上述技术问题。

技术实现要素:

5.本发明所要解决的技术问题是:本发明提供的一种金属预制件的浇铸模具,可以改善金属型预制件在大批量、精度要求不高的前提下,采用金属模具浇铸工艺生产时,因为构件的形状不规则,如工字型预制件、t字形预制件或阶梯状预制件在进行模具浇铸生产时,容易因为端口或表面的形状不规则一致使预制件在脱模时无法像直筒型构件那样通过简单的倾倒就完成快速脱模,进而降低了工作效率,增加了劳动强度的弊端。

6.本发明提供的一种金属预制件的浇铸模具,包括外壳体,底座,还包括:

7.模具组件,所述模具组件可拼装并竖直放置于外壳体内部,所述模具组件用于浇铸时液体金属在其内部冷凝成型;

8.紧固组件,所述紧固组件安装在外壳体内部,所述紧固组件在工作时从所述外壳体内部固定模具组件;

9.支撑组件,所述支撑组件与外壳体外部转动连接,所述支撑组件支撑外壳体于底座上表面翻转。

10.优选的,所述模具组件包括:一号模具和二号模具,所述一号模具和二号模具拼接成整体且内部形成腔室。

11.优选的,所述一号模具拼接处设有凸起,所述二号模具拼接处对应凸起设有凹槽。

12.优选的,所述一号模具和二号模具拼接后呈圆台形,所述外壳体内部对应模具组件设有圆台形通孔。

13.优选的,所述紧固组件包括:盖体和螺纹杆,所述盖体下表面固定连接螺纹杆;所述螺纹杆竖直转动安装在外壳体壳壁中且螺纹杆上的螺纹部分外露在外壳体内部与一号模具背面设有的螺纹相啮合。

14.优选的,所述盖体上设有浇铸口、排气口和卡扣。

15.优选的,所述支撑组件包括:支架、固定钩和牵引弹簧,所述支架位于底座两端且上端转动连接外壳体;所述外壳体底部距离底座的高度大于外壳体底面半径。

16.优选的,所述外壳体前端设有一号卡扣,所述一号卡扣与固定在底座上的牵引弹簧固定连接。

17.优选的,所述外壳体后端设有二号卡扣,所述二号卡扣连接固定钩的一端,所述固定钩的另一端固定连接底座。

18.优选的,所述底座表面设有磁铁。

19.本发明的有益效果如下:

20.本发明的一种金属预制件的浇铸模具,通过将模具组件可拆分设计并利用紧固组件,将模具组件中的一号模具和二号模具安装在外壳体中实现一号模具和二号模具的紧固拼装,从而利用一号模具和二号模具紧固拼装后内部形成的腔室,完成对金属预制件的浇铸成型,待液态金属冷凝后,解开固定钩使外壳体在支撑组件作用下发生翻转和碰撞,使模具组件从外壳体内部脱离,在模具组件内部浇铸件的热胀和模具组件与地面碰撞的影响下,模具组件自动分离,进而完成浇铸件的自动脱模,提高了工作效率,减少了劳动强度。

附图说明

21.下面结合附图对本发明作进一步说明。

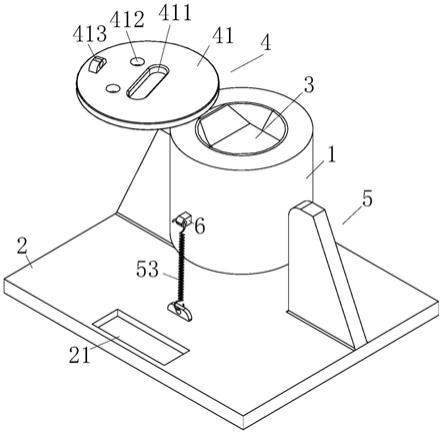

22.图1是本发明的立体图;

23.图2是本发明的右视图;

24.图3是本发明的剖视图;

25.图中:外壳体1、底座2、磁铁21、模具组件3、一号模具31、二号模具32、紧固组件4、盖体41、浇铸口411、排气孔412、卡扣413、螺纹杆42、支撑组件5、支架51、固定钩52、牵引弹簧53、一号卡扣6、二号卡扣7。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明实施例通过提供一种金属预制件的浇铸模具,解决了现有模具在浇铸过程中容易因为端口或表面的形状复杂不一致使预制件在脱模时无法像直筒型构件那样完成快速脱模,降低了工作效率,增加了劳动强度。

28.本发明实施例中的技术方案为解决上述技术问题,总体思路如下:将可拼装的模具组件3通过紧固组件4安装在外壳体1中,浇铸完成后利用支撑组件5将外壳体1翻转,使模具组件3从外壳体1完成脱离。

29.为了更好的理解上述实现浇铸件的快速脱模技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

30.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

31.本发明提供的一种金属预制件的浇铸模具,包括外壳体1,底座2,还包括:

32.模具组件3,所述模具组件3可拼装并竖直放置于外壳体1内部,所述模具组件3用于浇铸时液体金属在其内部冷凝成型;

33.紧固组件4,所述紧固组件4安装在外壳体1内部,所述紧固组件4在工作时从所述外壳体1内部固定模具组件3;

34.支撑组件5,所述支撑组件5与外壳体1外部转动连接,所述支撑组件5支撑外壳体1底座2上表面翻转;

35.模具组件3竖直放置于外壳体1中,并通过紧固组件4从外壳体1内部固定模具组件3,使模具组件3在外壳体1中竖直固定便于自上而下浇铸液体金属,从而使浇铸件在模具组件3内部冷凝成型;同时将支撑组件5与外壳体1外部转动连接,便于浇铸件在模具组件3内部冷凝成型后,在底座2上表面支撑外壳体1的支撑组件5可以将外壳体1相对于支撑组件5进行翻转,从而使冷凝成型后的浇铸件随着模具组件3被从外壳体1中翻转倒出,使拼接而成的模具组件3可以在内部浇铸件的热胀和翻转碰撞的影响下,使拼装的模具组件3自动分离进而完成浇铸件的快速脱模;

36.相较于现有技术中大多金属模具在流水线上进行金属预制件浇铸生产过程中,容易因为金属预制件端口或表面的形状较为复杂使预制件在大规模生产中无法像端口或表面形状规则的直筒型构件那样完成快速脱模,工作效率低,劳动强度大;

37.本发明将模具组件3通过在外壳体1中利用紧固组件4进行紧固,并利用支撑组件5可以实现外壳体1翻转的功能,在模具组件3于外壳体1中完成液态金属的冷凝之后,通过直接翻转外壳体1将模具组件3直接从外壳体1中倒出,从而便于浇铸件的快速脱模,提高生产效率,减少劳动强度。

38.作为本发明的一种具体实施方式,所述模具组件3包括:

39.一号模具31和二号模具32,所述一号模具31和二号模具32拼接成整体且内部形成腔室;

40.模具组件3由一号模具31和二号模具32组成,并通过紧固组件4将一号模具31和二号模具32安装在外壳体1中实现一号模具31和二号模具32的竖直紧固拼装,从而利用一号模具31和二号模具32紧固拼装后内部形成的腔室,完成对金属预制件的浇铸成型;

41.当完成对金属预制件的浇铸后,通过支撑组件5翻转外壳体1使外壳体1与底座2发生磕碰,使模具组件3从外壳体1中脱落,此时拼接起来的一号模具31和二号模具32,会因为内部浇铸件的热胀和从外壳体1中翻转时与底座3发生的磕碰自动分开,从而实现一号模具31和二号模具32的同步脱模,提高了工作效率,减少了劳动强度。

42.作为本发明的一种具体实施方式,所述一号模具31拼接处设有凸起,所述二号模具32拼接处对应凸起设有凹槽;

43.一号模具31拼接处设有凸起,二号模具32拼接处对应凸起设有凹槽,可以减少拼接处可能因磨损产生较大的缝隙导致液态金属在浇铸时发生较多的泄漏,同时凸起和凹槽的配合可以相互限制位置,保证了一号模具31和二号模具32紧固拼装时的密闭性的同时,也保证了一号模具31和二号模具32可以实现同步移动,进而保证后期可以同步滑出外壳体1外,实现同步脱模。

44.作为本发明的一种具体实施方式,所述一号模具31和二号模具32拼接后呈圆台

形,所述外壳体1内部对应模具组件3设有圆台形通孔;

45.一号模具31和二号模具32拼接后呈圆台形且对应外壳体1内部对应模具组件3设有圆台形通孔,一号模具31和二号模具32拼接后和外壳体1内部设有的圆台形通孔均呈上宽下窄状,便于模具组件3向下滑动时,拼接而成的一号模具31和二号模具32可以在外壳体1内部底端较窄的通孔的约束下逐渐夹紧,实现了一号模具31和二号模具32在外壳体1内部设有的圆台形通孔之中的固定,增强浇铸时模具组件3的稳定性。

46.作为本发明的一种具体实施方式,所述紧固组件4包括:

47.盖体41和螺纹杆42,所述盖体41下表面固定连接螺纹杆42;所述螺纹杆42竖直转动安装在外壳体1壳壁中且螺纹杆42上的螺纹部分外露在外壳体1内部与一号模具31背面设有的螺纹相啮合;

48.盖体41下表面固定连接螺纹杆42,螺纹杆42竖直转动安装在外壳体1壳壁中且螺纹杆42上的螺纹部分外露在外壳体1内部,一号模具31背面设有的螺纹与螺纹杆42上的螺纹部分相啮合,转动盖体41时盖体41下表面固定连接的螺纹杆42也跟随盖体41转动,因为螺纹杆42上的螺纹部分外露在外壳体1内部与一号模具31背面设有的螺纹相啮合,所以当盖体41下表面固定连接的螺纹杆42转动时,会通过螺纹啮合,带动一号模具31向上或向下移动;

49.当盖体41要闭合前,将模具组件3放入外壳体1中时,手动调整并按压模具组件3将一号模具31背面设有的螺纹与螺纹杆42上的螺纹部分相啮合,保证螺纹杆42的转动可以通过螺纹啮合带动一号模具31的向下移动;

50.当盖体41要闭合时,螺纹杆42正转并通过螺纹啮合带动一号模具31相对于外壳体1向下移动,同时在一号模具31和二号模具32之间凸起和凹槽的位置约束下,使整个模具组件3也相对于外壳体1向下移动,进而完成模具组件3浇铸前紧固的过程;

51.当浇铸完成后,需要打开盖体41并将浇铸件取出,所以:

52.当盖体41要开启时,螺纹杆42会跟随盖体41反转并通过螺纹啮合带动一号模具31相对于外壳体1向上移动,同时在一号模具31和二号模具32之间凸起和凹槽的位置约束下,使整个模具组件3也相对于外壳体1向上移动到外壳体1的上端,由于外壳体1内部设有的圆台形通孔上端比下端的直径大,所以移动到外壳体1上端的模具组件3会失去外壳体1的束缚,与外壳体1之间存在空隙,一号模具31背面设有的螺纹和螺纹杆42上的螺纹啮合也产生松动,便于模具组件3的脱出,此时完成模具组件3浇铸后松开的过程。

53.作为本发明的一种具体实施方式,所述盖体41上设有浇铸口411、排气口412和卡扣413;

54.浇铸口411位于盖体41的中间且贯穿盖体41,便于液态金属向模具组件3中灌入,同时在金属浇铸过程中会产生大量的气体,排气口412位于盖体41的中间且贯穿盖体41,在浇铸过程中使气体可以通过排气口412排出;

55.卡扣413位于盖体41的上表面,当准备金属预制件的浇铸或者完成金属预制件的浇铸时,人工可以利用铁钩,钩住卡扣413旋转打开或者关闭盖体41;

56.作为本发明的一种具体实施方式,所述支撑组件5包括:支架51、固定钩52、牵引弹簧53,所述支架51位于底座2两端且上端转动连接外壳体1;所述外壳体1底部距离底座2的高度大于外壳体1底面半径;

57.支架51位于底座2两端且上端均设有螺纹孔,支架51通过螺纹孔实现对外壳体1的支撑作用,且支架51利用螺纹孔的转动连接实现外壳体1的翻转运动,外壳体1底部距离底座2的高度大于外壳体1底面半径,使外壳体1可以完全翻转磕碰到底座2表面,避免当外壳体1向下翻转时外壳体1因底部高度小于外壳体1底面半径,导致外壳体无法翻转磕碰底座2的情况发生;

58.作为本发明的一种具体实施方式,所述外壳体1前端设有一号卡扣6,所述一号卡扣6与固定在底座2上的牵引弹簧53固定连接;

59.外壳体1前端设有一号卡扣6,与固定在底座2上的牵引弹簧53固定连接,当完成金属预制件的浇铸时需要翻转外壳体1磕碰到底座2,利用牵引弹簧53的拉力可以牵引外壳体1的翻转方向,翻转的同时可以增加外壳体1的翻转力使外壳体1剧烈磕碰到底座2,进一步保证拼接而成的模具组件3可以顺利分开完成脱模。

60.作为本发明的一种具体实施方式,所述所述外壳体1后端设有二号卡扣7,所述二号卡扣7连接固定钩52的一端,所述固定钩52的另一端固定连接底座2;

61.外壳体1后端设有二号卡扣7与固定钩52一端连接,固定钩52的另一端固定连接底座2;

62.当进行金属预制件的浇铸时,外壳体1需保持竖直垂直于底座2上表面方向,因外壳体1前端设有的一号卡扣6与固定在底座2上的牵引弹簧53连接会牵引外壳体1向下翻转,利用固定钩52的连接可以使金属预制件在浇铸时,固定外壳体1保持竖直垂直于底座2上表面方向,从而顺利完成浇铸;

63.当完成金属预制件的浇铸时,松开固定钩52使固定在底座2上的牵引弹簧53可以顺利牵引外壳体1向下翻转,完成模具组件3的脱模。

64.作为本发明的一种具体实施方式,所述底座2表面设有磁铁21;

65.磁铁21嵌入底座2上表面,便于金属预制件浇铸后,外壳体1向下翻转利用磁铁21的吸引力,增加外壳体1向下翻转与底座2磕碰的力度,使外壳体1剧烈磕碰到底座2表面,产生剧烈震动,使模具组件3从外壳体1中顺利脱离分开从而完成快速脱模;

66.此外在外壳体1磕碰底座2表面后,磁铁21可以利用自身吸引力可以在磕碰位置固定外壳体1,减少因磕碰的产生的震动导致外壳体1发生较多的偏移。

67.工作原理:通过模具组件3竖直放置于外壳体1中,且一号模具31和二号模具32拼接后呈圆台形对应外壳体1内部设有圆台形通孔,一号模具31和二号模具32和外壳体1内部设有圆台形通孔呈上宽下窄,随着模具组件3向下滑动时,一号模具31和二号模具32逐渐夹紧,一号模具31和二号模具32与外壳体1内部设有圆台形通孔之间的固定,并通过紧固组件4从外壳体1内部固定模具组件3,紧固组件4将一号模具31和二号模具32安装在外壳体1中,将一号模具31和二号模具32紧固拼装,从而利用一号模具31和二号模具32紧固拼装后内部形成的腔室,让模具组件3在外壳体1中竖直固定自上而下浇铸液体金属,使浇铸件在模具组件3内部冷凝成型;

68.液态金属冷凝成型后,盖体41下表面固定连接螺纹杆42,螺纹杆42竖直转动安装在外壳体1壳壁中且螺纹杆42上的螺纹部分外露在外壳体1内部与一号模具31背面设有的螺纹相啮合,当转动盖体41时盖体41下表面固定连接的螺纹杆42也跟随转动,因为螺纹杆42上的螺纹部分外露在外壳体1内部与一号模具31背面设有的螺纹相啮合,且外壳体1内部

与一号模具31背面设有的螺纹连接处也设有相啮合的螺纹,所以当盖体41下表面固定连接的螺纹杆42转动时,也连动一号模具31转动上升,因一号模具31拼接处设有凸起,二号模具32拼接处对应凸起设有凹槽,利用同步移动一号模具31转动上升同时带动二号模具32的转动上升;

69.支架51位于底座2两端且上端均设有螺纹孔,通过螺纹支架51对外壳体1和模具组件3起支撑作用,且外壳体1底部距离底座2的高度大于外壳体1底面半径,当完成对金属预制件的浇铸后,松开固定钩52通过牵引弹簧53的拉力让外壳体1翻转磕碰到底座2表面,通过支撑组件5翻转外壳体1使外壳体1与底座2发生磕碰,使模具组件3从外壳体1中脱落,此时拼接起来的一号模具31和二号模具32,会因为内部浇铸件的热胀和从外壳体1中翻转时与底座3发生的磕碰自动分开,从而实现一号模具31和二号模具32的同步脱模,且当外壳体1翻转接近底座2时利用底座2嵌入的磁铁21增加外壳体1向下翻转的力度,使外壳体1剧烈磕碰到底座2表面,完成模具组件3的脱模,并利用底座2嵌入的磁铁21吸引力让外壳体1磕碰到底座2后,固定外壳体1磕碰位置。

70.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1