一种半导体生产用石墨坩埚蒸铝的工艺的制作方法

1.本发明属于半导体生产技术领域,特别是涉及一种半导体生产用石墨坩埚蒸铝的工艺。

背景技术:

2.蒸铝是指制造均匀薄膜铝层,是提供各个半导体区域连接成集成电路的关键工艺之一,也是提高集成电路导电性能的重要工艺,特别是大功率器件和高频器件对铝层薄膜的均匀性和厚度有严格技术要求,蒸铝工序是半导体生产非常重要的工序,其生产任务是在半导体的内面蒸镀铝膜。

3.真空镀铝膜的基本过程如下:关闭充气阀和高真空等阀门,对蒸发室进行抽气,当压强达到1~10pa后,关闭低真空阀,打开高真空阀门,用高真空机组进行抽气,当蒸发室内的压强达到规定的数值后,便可对蒸发源加热进行蒸镀,蒸镀完毕,关闭高真空阀,通过充气阀向钟罩内放气,然后取出镀膜产品,再放入铝棒,进行下一个产品的蒸铝。

4.目前的蒸铝工艺在实际使用中仍存在以下弊端:

5.1.现有的蒸铝工艺的半导体铝膜厚度品质控制能力低,铝膜的均匀性不够理想,造成生产的半导体产品质量低下,产品竞争力不足;

6.2.现有的蒸铝工艺的半导体铝膜的附着力不够理想,铝膜与硅材之间容易脱落,造成生产的半导体产品使用寿命较低。

7.因此,现有的蒸铝工艺,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

8.本发明的目的在于提供一种半导体生产用石墨坩埚蒸铝的工艺,通过将镀膜分为内层镀膜和外层镀膜,使得镀膜的附着性更好,采用超声波技术辅助镀膜,分散性更高,可带来更高的均匀度、更薄的涂层厚度以及更高的精度,解决了现有的半导体蒸铝工艺铝膜厚度品质控制能力低,铝膜的均匀性不够理想,产品质量低下的问题。

9.为解决上述技术问题,本发明是通过以下技术方案实现的:

10.本发明为一种半导体生产用石墨坩埚蒸铝的工艺,包括以下步骤:

11.s1:将硅片和石墨坩埚均预热至45~55℃;

12.s2:将预热后的硅片放置在石墨坩埚的载物台上,然后对石墨坩埚抽真空处理;

13.s3:抽真空完成后,点燃高纯度铝蒸汽源,生成铝蒸汽,并启动超声波发生器,在超声波外场作用下对铝蒸汽进行超声处理,处理后的铝蒸汽向硅片扩散并降落到硅片上形成内层铝膜;

14.s4:然后降温石墨坩埚,使得硅片降温并保温一段时间;

15.s5:再点燃高纯度铝蒸汽源,生成铝蒸汽,并启动超声波发生器,在超声波外场作用下对铝蒸汽进行超声处理,处理后的铝蒸汽向硅片扩散并降落到硅片上形成外层铝膜,

直至硅片蒸着达到预定的厚度。

16.进一步地,所述石墨坩埚内设置有温度传感器,通过温度传感器采集坩埚内的温度,并经信号经放大器放大后送到微处理器,微处理器运行控制算法后输出控制指令,从而调节石墨坩埚的温度,并实时显示温度值。

17.进一步地,所述石墨坩埚内亦设置有加热线圈和微波发生器,石墨坩埚预热时采用线圈预热,石墨坩埚镀膜时同时采用线圈和微波发生器,提高石墨坩埚内的温度。

18.进一步地,所述超声波发生器的功率设置为2.5kw,频率设置为3.5khz。

19.进一步地,所述s3中内层铝膜镀膜时石墨坩埚内的温度保持在530~550℃,所述s5中外层铝膜镀膜时石墨坩埚内的温度保持在220~240℃。

20.进一步地,所述s4中内层铝膜镀膜与外层铝膜镀膜的时间间隔设置为5~8min。

21.本发明具有以下有益效果:

22.1、本发明通过将镀膜分为内层镀膜和外层镀膜,使得镀膜的附着性更好,采用超声波技术辅助镀膜,分散性更高,可带来更高的均匀度、更薄的涂层厚度以及更高的精度,本发明对蒸铝工艺进行革新,提高了铝膜的均匀性,减少了铝膜厚度不均匀带来的产品质量问题,且改造成本较低,可推广性强。

23.2、本发明的蒸铝工艺通过控制好石墨坩埚的温度,使得硅片镀膜相对稳定,提高产品合格率及节约电能,降低蒸铝工序生产成本,降低幅度约30%,提升产品成本竞争力。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

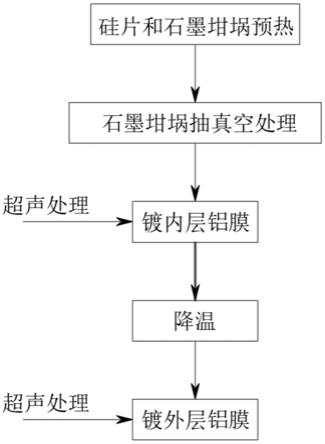

25.图1为本发明的工艺流程图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

27.实施例一

28.请参阅图1所示,本发明为一种半导体生产用石墨坩埚蒸铝的工艺,包括以下步骤:

29.s1:将硅片和石墨坩埚均预热至45℃,石墨坩埚内设置有温度传感器,通过温度传感器采集坩埚内的温度,并经信号经放大器放大后送到微处理器,微处理器运行控制算法后输出控制指令,从而调节石墨坩埚的温度,并实时显示温度值,石墨坩埚内亦设置有加热线圈和微波发生器,石墨坩埚预热时采用线圈预热,石墨坩埚镀膜时同时采用线圈和微波发生器,提高石墨坩埚内的温度;

30.s2:将预热后的硅片放置在石墨坩埚的载物台上,然后对石墨坩埚抽真空处理;

31.s3:抽真空完成后,点燃高纯度铝蒸汽源,生成铝蒸汽,并启动超声波发生器,超声波发生器的功率设置为2.5kw,频率设置为3.5khz,在超声波外场作用下对铝蒸汽进行超声

处理,处理后的铝蒸汽向硅片扩散并降落到硅片上形成内层铝膜,内层铝膜镀膜时石墨坩埚内的温度保持在530℃;

32.s4:然后降温石墨坩埚,使得硅片降温并保温一段时间,内层铝膜镀膜与外层铝膜镀膜的时间间隔设置为5min;

33.s5:再点燃高纯度铝蒸汽源,生成铝蒸汽,并启动超声波发生器,在超声波外场作用下对铝蒸汽进行超声处理,超声波发生器的功率设置为2.5kw,频率设置为3.5khz,处理后的铝蒸汽向硅片扩散并降落到硅片上形成外层铝膜,外层铝膜镀膜时石墨坩埚内的温度保持在220℃,直至硅片蒸着达到预定的厚度。

34.实施例二

35.请参阅图1所示,本发明为一种半导体生产用石墨坩埚蒸铝的工艺,包括以下步骤:

36.s1:将硅片和石墨坩埚均预热至55℃,石墨坩埚内设置有温度传感器,通过温度传感器采集坩埚内的温度,并经信号经放大器放大后送到微处理器,微处理器运行控制算法后输出控制指令,从而调节石墨坩埚的温度,并实时显示温度值,石墨坩埚内亦设置有加热线圈和微波发生器,石墨坩埚预热时采用线圈预热,石墨坩埚镀膜时同时采用线圈和微波发生器,提高石墨坩埚内的温度;

37.s2:将预热后的硅片放置在石墨坩埚的载物台上,然后对石墨坩埚抽真空处理;

38.s3:抽真空完成后,点燃高纯度铝蒸汽源,生成铝蒸汽,并启动超声波发生器,超声波发生器的功率设置为2.5kw,频率设置为3.5khz,在超声波外场作用下对铝蒸汽进行超声处理,处理后的铝蒸汽向硅片扩散并降落到硅片上形成内层铝膜,内层铝膜镀膜时石墨坩埚内的温度保持在550℃;

39.s4:然后降温石墨坩埚,使得硅片降温并保温一段时间,内层铝膜镀膜与外层铝膜镀膜的时间间隔设置为8min;

40.s5:再点燃高纯度铝蒸汽源,生成铝蒸汽,并启动超声波发生器,在超声波外场作用下对铝蒸汽进行超声处理,超声波发生器的功率设置为2.5kw,频率设置为3.5khz,处理后的铝蒸汽向硅片扩散并降落到硅片上形成外层铝膜,外层铝膜镀膜时石墨坩埚内的温度保持在240℃,直至硅片蒸着达到预定的厚度。

41.实施例三

42.请参阅图1所示,本发明为一种半导体生产用石墨坩埚蒸铝的工艺,包括以下步骤:

43.s1:将硅片和石墨坩埚均预热至50℃,石墨坩埚内设置有温度传感器,通过温度传感器采集坩埚内的温度,并经信号经放大器放大后送到微处理器,微处理器运行控制算法后输出控制指令,从而调节石墨坩埚的温度,并实时显示温度值,石墨坩埚内亦设置有加热线圈和微波发生器,石墨坩埚预热时采用线圈预热,石墨坩埚镀膜时同时采用线圈和微波发生器,提高石墨坩埚内的温度;

44.s2:将预热后的硅片放置在石墨坩埚的载物台上,然后对石墨坩埚抽真空处理;

45.s3:抽真空完成后,点燃高纯度铝蒸汽源,生成铝蒸汽,并启动超声波发生器,超声波发生器的功率设置为2.5kw,频率设置为3.5khz,在超声波外场作用下对铝蒸汽进行超声处理,处理后的铝蒸汽向硅片扩散并降落到硅片上形成内层铝膜,内层铝膜镀膜时石墨坩

埚内的温度保持在540℃;

46.s4:然后降温石墨坩埚,使得硅片降温并保温一段时间,内层铝膜镀膜与外层铝膜镀膜的时间间隔设置为7min;

47.s5:再点燃高纯度铝蒸汽源,生成铝蒸汽,并启动超声波发生器,在超声波外场作用下对铝蒸汽进行超声处理,超声波发生器的功率设置为2.5kw,频率设置为3.5khz,处理后的铝蒸汽向硅片扩散并降落到硅片上形成外层铝膜,外层铝膜镀膜时石墨坩埚内的温度保持在230℃,直至硅片蒸着达到预定的厚度。

48.以上仅为本发明的优选实施例,并不限制本发明,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1