一种聚晶复合材料及其制备方法与应用与流程

1.本技术涉及复合材料领域,特别涉及一种聚晶复合材料及其制备方法与应用。

背景技术:

2.如今,很多切削工具均是由复合材料制得,所述切削工具被广泛应用于制作切割、铣削、磨削、钻孔、地表钻探和岩石钻孔等领域。在地表钻探和岩石钻孔等领域,对用于制作切削工具的复合材料的硬度要求也较高。

3.但现有技术所公开的复合材料在应用于地表钻探和岩石钻孔等领域时,其硬度有待提高。

技术实现要素:

4.本技术的主要目的是提供一种聚晶复合材料及其制备方法与应用,旨在解决现有技术中复合材料硬度不足的技术问题。

5.为实现上述目的,本技术提出了一种聚晶复合材料,包括:

6.基体;

7.通过黏结剂烧结复合在所述基体上表面的聚晶复合材料;

8.通过黏结剂烧结复合在所述基体上表面的增强相;

9.其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1~20μm的立方氮化硼晶粒。

10.作为本技术的一些可实施方案,所述增强相包括:弹性模量为1.5~2.0tpa,弯曲强度为14~14.5gpa的碳纳米管。

11.作为本技术的一些可实施方案,所述所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1~20μm的立方氮化硼晶粒的步骤,包括:

12.所述金刚石晶粒和所述立方氮化硼晶粒的质量比为:30-60:40-70。

13.作为本技术的一些可实施方案,所述黏结剂包括:过渡金属及其合金、氧化物、氮化物、碳化物、碳氮化物和碳氧化物中的至少一种。

14.作为本技术的一些可实施方案,所述基体包括:晶粒粒度为0.3~1.0μm的第一合金和晶粒粒度>1.0μm的第二合金的混合晶粒。

15.作为本技术的一些可实施方案,所述晶粒粒度为0.3~1.0μm的第一合金与所述晶粒粒度>1.0μm的第二合金的质量比为20~40:60~80。

16.作为本技术的一些可实施方案,所述基体的第一合金包括:碳化钨。

17.基于同样的发明思路,本技术还提供了一种如上所述聚晶复合材料的制备方法,包括以下步骤:

18.将所述增强相、所述聚晶复合材料和黏结剂混合,获得中间体;

19.将所述中间体与基体压制成块后进行真空热处理,烧结成型,获得聚晶复合材料。

20.作为本技术的一些可实施方案,所述真空热处理的处理条件包括:

21.绝对真空度为5~30kpa,处理温度为660~1600℃,处理时间为1.6~1.8h。

22.基于同样的发明思路,本技术还提供了一种如上所述的聚晶复合材料的应用,其特征在于,将所述聚晶复合材料用于制造钻探地面的旋转剪切钻头或冲击钻头。

23.本技术所述聚晶复合材料包括:基体;通过黏结剂烧结复合在所述基体上表面的聚晶复合材料;通过黏结剂烧结复合在所述基体上表面的增强相;其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1~20μm的立方氮化硼晶粒。本技术所述聚晶复合材料综合了金刚石复合材料和立方氮化硼复合材料的优点,使得复合后的复合材料致密度得到大幅提升,从而提高了所述复合材料的硬度。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

25.图1为本技术实施例所述聚晶复合材料的结构示意图;

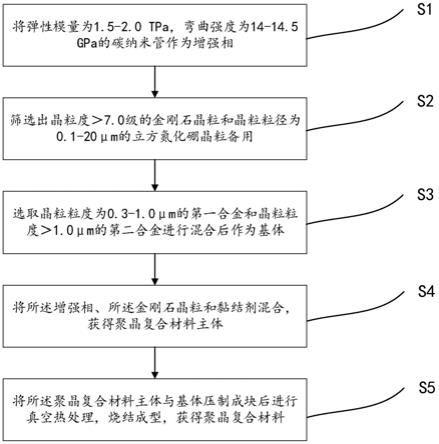

26.图2为本技术实施例所述聚晶复合材料的制备方法流程示意图。

27.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.如今,很多切削工具均是由复合材料制得,所述切削工具被广泛应用于制作切割、铣削、磨削、钻孔、地表钻探和岩石钻孔等领域,例如切割、铣削、磨削、钻孔岩石、金属、陶瓷、复合材料和含木材料等。尤其是在地表钻探和岩石钻孔等领域,对用于制作切削工具的复合材料的硬度要求更高,因为切削工具的工作寿命会因为复合材料的破碎或剥落而受到限制。

30.但现有技术所公开的复合材料在应用于地表钻探和岩石钻孔等领域时,其硬度有待提高。

31.参照图1,本技术所述的一种聚晶复合材料,包括:基体;

32.通过黏结剂烧结复合在所述基体上表面的聚晶复合材料;

33.通过黏结剂烧结复合在所述基体上表面的增强相;

34.其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1~20μm的立方氮化硼晶粒。

35.本技术所述聚晶复合材料包括:基体;通过黏结剂烧结复合在所述基体上表面的聚晶复合材料;通过黏结剂烧结复合在所述基体上表面的增强相;其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1~20μm的立方氮化硼晶粒。本技术所述聚晶复合材料综合了金刚石复合材料和立方氮化硼复合材料的优点,使得复合后的复合

材料致密度得到大幅提升,从而提高了所述复合材料的硬度。

36.在本技术一些可实施方式中,所述增强相包括:弹性模量为1.5~2.0tpa,弯曲强度为14~14.5gpa的碳纳米管。

37.本技术所述的碳纳米管增强相改善了聚晶复合材料内部的颗粒连接结构,使其形成了更多的“cbn-cbn”或“金刚石-金刚石”的连接关系,并且本技术所述的碳纳米管改善了由不同晶粒粒径混合得到的聚晶复合材料中的立方氮化硼颗粒或金刚石颗粒与黏结剂颗粒之间的变形,提高了聚晶复合材料的致密度,从而使得聚晶复合材料的硬度得到大幅提升。

38.所述黏结剂平铺与所述基体的表面,所述表面包括平坦部分以及不平坦部分尽可能使聚晶复合材料与基体完全黏合,从而得到稳固性能更好的聚晶复合材料。

39.金刚石晶粒是一种超硬材料,其包括大量相互生长的金刚石晶粒,从而形成了限定金刚石晶粒之间的空隙的骨架质量。立方氮化硼复合材料是一种具有优异性能的新型刀具材料,使切削技术发生了革命性变化,它为淬火硬材料提供了一种经济而高效的切削手段。实践证明,立方氮化硼复合材料刀具的成效不仅可提高产品的加工质量,而且也可提高经济效益。因此,随着现代制造业的快速发展,超硬刀具的生产及应用也逐年快速增长。本技术在发明过程中,结合超硬材料烧结体的理论和实际生产发现,复合材料中的cbn-cbn之间大多未直接成键,而是通过所谓黏结相连。而cbn与cbn、黏结相和cbn之间在相当大的程度上是机械地相互镶嵌,得到一种致密体。而这种致密体的硬度极大地依赖于自身致密度的大小。而本技术所述晶粒粒径为0.1~20μm的立方氮化硼晶粒比表面积较大,因此在合成烧结过程中其固相扩散速度大,从而提高了复合材料的致密度。因此本技术所述聚晶复合材料以晶粒度>7.0级的金刚石晶粒、晶粒粒径为0.1~20μm的立方氮化硼晶粒和增强相为主要原料,通过与基体烧结复合而成;本技术所述的聚晶复合材料通过改进原料组分,大大降低了脆性转变温度,提高了晶粒和晶界,增大了裂纹扩展的阻力,因此显著提升了聚晶复合材料的硬度。本技术所述的金刚石晶粒可以是天然的晶粒,也可以是合成的晶粒,这里不做特殊限定,但所述金刚石晶粒应时天然或合成的高密度聚晶金刚石,其包括至少95v%的金刚石。

40.作为本技术一些可选实施方式,所述所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1~20μm的立方氮化硼晶粒的步骤,包括:

41.所述金刚石晶粒和所述立方氮化硼晶粒的质量比为:30-60:40-70。

42.在聚晶复合材料的实际应用中,当所述聚晶复合材料高速切削过程中,在聚晶的聚晶颗粒和黏结剂颗粒的结合处,会因线膨胀系数差异而产生的热胀冷缩间隙,相互键合的晶粒之间的间隙可以部分填充有非超硬相材料,而本技术将晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1~20μm的立方氮化硼晶粒进行复合后烧结压制成型,成功克服了上述技术缺陷,即所述金刚石颗粒和立方氮化硼颗粒将融入所述热胀冷缩间隙中,从而减少了孔洞空隙的产生,进而减少了裂纹的产生,由于增加了所述聚晶复合材料的硬度。

43.作为本技术一些可选实施方式,所述黏结剂包括:过渡金属及其合金、氧化物、氮化物、碳化物、碳氮化物和碳氧化物中的至少一种。合适的黏结剂能促进金刚石尽力的相互长大,从而提高所述聚晶复合材料的硬度。在本技术一些可选实施方式中,所述黏结剂的质量为所述聚晶复合材料总质量的12~18%。

44.作为本技术一些可选实施方式,所述基体包括:晶粒粒度为0.3~1.0μm的第一合金和晶粒粒度>1.0μm的第二合金的混合晶粒,二者质量比为20~40:60~80。将晶粒粒度不同的合金进行混合使用,是由于在烧结时,钴往金刚石层中渗透,高压保证了聚晶中只会存在钴和金刚石,而且由于第一合金的晶粒较小,故增大了烧结时钴往聚晶中的迁移难度,使得聚晶中的钴含量相比常规基体有显著降低,显著提高了聚晶复合材料的耐热性、硬度和使用寿命。

45.优选地,所述第一合金与聚晶复合材料主体进行接触,因为晶粒较小,故与聚晶材料的热膨胀系数相差较小,因此在界面产生的残余应力也比常规基体的要小,有利于提高聚晶复合材料的硬度;同时第一合金由于增大了聚晶复合材料烧结时钴往聚晶材料中的迁移难度,使得聚晶复合材料中的钴含量相比常规基体有显著降低,可显著提高复合材料产品的耐热性、硬度和使用寿命;第一合金本身的硬度、强度和耐腐蚀性也比常规基体有明显提高,减少了聚晶复合材料在井下使用时受到冲蚀、磨损和腐蚀所导致的早期损坏的可能性。

46.作为本技术一些可选实施方式,所述第一合金包括:碳化钛;所述第二合金包括:碳化钨。钴的存在是促进聚晶材料中金刚石颗粒溶解-析出-成键的重要触媒;但同时,钴会降低聚晶材料的硬度,还会因为热膨胀系数的较大差异在受热条件下产生金刚石晶粒键合间的微裂纹,从而导致聚晶复合材料的碎裂。因此,在保证金刚石晶粒烧结成键完整的前提下,钴含量越少,聚晶复合材料的热稳定性和使用寿命越好。

47.为便于本领域技术人员实施,本技术还提出了一种如上所述聚晶复合材料的制备方法,如图2所示,包括以下步骤:

48.将所述增强相、所述金刚石晶粒和黏结剂混合,获得聚晶复合材料主体;

49.将所述聚晶复合材料主体与基体压制成块后进行真空热处理,烧结成型,获得聚晶复合材料。

50.作为本技术一些可选实施方式,所述真空热处理的处理条件包括:

51.绝对真空度为5~30kpa,处理温度为660~1600℃,处理时间为1.6~1.8h。

52.作为本技术一些可选实施方式,在所述将所述增强相、所述金刚石晶粒和黏结剂混合,获得聚晶复合材料主体的步骤之前,还包括:

53.将弹性模量为1.5-2.0tpa,弯曲强度为14-14.5gpa的碳纳米管作为增强相;

54.筛选出晶粒度>7.0级的金刚石晶粒或晶粒粒径为0.1~20μm的立方氮化硼晶粒备用;

55.选取晶粒粒度为0.3-1.0μm的第一合金和晶粒粒度>1.0μm的第二合金进行混合后作为基体。

56.为了实现上述目的,本技术还提出了一种如上所述的聚晶复合材料的应用,将所述聚晶复合材料用于制造钻探地面的旋转剪切钻头或冲击钻头。

57.下面将结合具体实施例对本技术所述方案进行详细说明:

58.实施例1

59.本实施例所述的聚晶复合材料包括基体和通过烧结复合在所述基体上表面的聚晶复合材料以及增强相。

60.其中,所述基体包括:质量比为20:80的晶粒粒度为0.3μm的第一合金和晶粒粒度

>1.0μm的第二合金混合。

61.其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为20μm的立方氮化硼晶粒;二者混合质量比为30:70。

62.其中,所述增强相包括:弹性模量为2.0tpa、弯曲强度为14gpa的碳纳米管增强相。

63.上述聚晶复合材料通过下述步骤制备而得:

64.将所述增强相、所述聚晶复合材料和黏结剂混合,获得中间体;

65.将所述中间体与基体压制成块后,在在绝对真空度为26kpa、处理温度为660℃的条件下进行真空热处理1.6h,烧结成型,获得聚晶复合材料。

66.实施例2

67.本实施例所述的聚晶复合材料包括基体和通过烧结复合在所述基体上表面的聚晶复合材料以及增强相。

68.其中,所述基体包括:质量比为25:75的晶粒粒度为0.3μm的第一合金和晶粒粒度>1.0μm的第二合金混合。

69.其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1μm的立方氮化硼晶粒;二者混合质量比为40:60。

70.其中,所述增强相包括:弹性模量为2.0tpa、弯曲强度为14gpa的碳纳米管增强相。

71.上述聚晶复合材料通过下述步骤制备而得:

72.将所述增强相、所述聚晶复合材料和黏结剂混合,获得中间体;

73.将所述中间体与基体压制成块后,在绝对真空度为10kpa,处理温度为700℃条件下进行真空热处理1.8h,烧结成型,获得聚晶复合材料。

74.实施例3

75.本实施例所述的聚晶复合材料包括基体和通过烧结复合在所述基体上表面的聚晶复合材料以及增强相。

76.其中,所述基体包括:质量比为30:70的晶粒粒度为0.3μm的第一合金和晶粒粒度>1.0μm的第二合金混合。

77.其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为10μm的立方氮化硼晶粒;二者混合质量比为50:50。

78.其中,所述增强相包括:弹性模量为2.0tpa、弯曲强度为14gpa的碳纳米管增强相。

79.上述聚晶复合材料通过下述步骤制备而得:

80.将所述增强相、所述聚晶复合材料和黏结剂混合,获得中间体;

81.将所述中间体与基体压制成块后,在绝对真空度为20kpa,处理温度为1000℃条件下进行真空热处理1.6h,烧结成型,获得聚晶复合材料。

82.实施例4

83.本实施例所述的聚晶复合材料包括基体和通过烧结复合在所述基体上表面的聚晶复合材料以及增强相。

84.其中,所述基体包括:质量比为35:65的晶粒粒度为0.3μm的第一合金和晶粒粒度>1.0μm的第二合金混合。

85.其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为15μm的立方氮化硼晶粒;二者混合质量比为60:40。

86.其中,所述增强相包括:弹性模量为2.0tpa、弯曲强度为14gpa的碳纳米管增强相。

87.上述聚晶复合材料通过下述步骤制备而得:

88.将所述增强相、所述聚晶复合材料和黏结剂混合,获得中间体;

89.将所述中间体与基体压制成块后,在绝对真空度为25kpa,处理温度为850℃条件下进行真空热处理1.7h,烧结成型,获得聚晶复合材料。

90.实施例5

91.本实施例所述的聚晶复合材料包括基体和通过烧结复合在所述基体上表面的聚晶复合材料以及增强相。

92.其中,所述基体包括:质量比为40:60的晶粒粒度为0.3μm的第一合金和晶粒粒度>1.0μm的第二合金混合。

93.其中,所述聚晶复合材料包括:晶粒度>7.0级的金刚石晶粒和晶粒粒径为5μm的立方氮化硼晶粒;二者混合质量比为35:75。

94.其中,所述增强相包括:弹性模量为2.0tpa、弯曲强度为14gpa的碳纳米管增强相。

95.上述聚晶复合材料通过下述步骤制备而得:

96.将所述增强相、所述聚晶复合材料和黏结剂混合,获得中间体;

97.将所述中间体与基体压制成块后,在绝对真空度为30kpa,处理温度为1600℃条件下进行真空热处理1.6h,烧结成型,获得聚晶复合材料。

98.下面将本技术实施例1-5所述制得的聚晶复合材料和现有技术中的复合材料(表格中简称为对比例)进行硬度性能对比,结果如表1所示:

99.表1:

[0100][0101][0102]

通过上表可以看出,与现有技术的复合材料相比,本技术所述聚晶复合材料以晶粒度>7.0级的金刚石晶粒和晶粒粒径为0.1~20μm的立方氮化硼晶粒和弹性模量为1.5~2.0tpa、弯曲强度为14~14.5gpa的碳纳米管增强相为主要原料,通过与不同晶粒粒径的基体烧结复合而成;本技术所述的碳纳米管增强相改善了聚晶复合材料内部的颗粒连接结构,使其形成了更多的“cbn-cbn”或“金刚石-金刚石”的连接关系,并且本技术所述的碳纳

米管改善了由不同晶粒粒径混合得到的聚晶复合材料中的立方氮化硼颗粒或金刚石颗粒与黏结剂颗粒之间的变形,提高了聚晶复合材料的致密度,从而使得聚晶复合材料的硬度得到大幅提升。

[0103]

将本实施例所述的聚晶复合材料应用于制备切割元件,所述切割元件可以设计为圆柱形,当所述切割元件的基体通常为圆柱形,并具有外围表面和外围的上边缘。前刀面是指当使用切割机从物体上切割材料时,被切割的切屑流过的一个或多个表面,前刀面指导新形成的切屑流。前刀面通常也称为切削元件的顶面或工作面,所述工作表的边缘称为边缘切割面,旨在对使用中的物体进行切割。应当理解,如本文所用,术语“切削刃”是指在刀具的任何特定阶段或在多于一个阶段的切削磨损直至刀具故障之前,在功能上如上定义的实际切削刃,但不限于切割器处于基本未使用或未使用的状态。如本文中所使用的,“碎片”是通过多晶复合结构从被切割的物体的工作表面去除的物体的碎片。如本文所使用的,“磨损痕迹”是在使用中通过去除由于刀具的磨损引起的一定量的刀具材料而形成的刀具的表面。侧面可能包括磨损痕迹。当刀具在使用中磨损时,可以逐渐从靠近切削刃的位置去除材料,从而随着磨损痕迹的形成不断重新定义切削刃,前刀面和后刀面的位置和形状。

[0104]

所述切割元件可以将其安装在诸如拉力钻头之类的钻头本体中,并且可以适合用作例如钻入地下的钻头的切削刀片。与基体相对的聚晶复合材料主体的暴露顶面形成切割面,也称为工作面,是指其边缘与其一起的表面,在使用中进行切割。

[0105]

在实际应用中,所述切割元件可以是圆柱形,也可以是梯形,还可以是其他立方形;所述基体和通过烧结复合在所述基体上表面的聚晶复合材料主体通过黏结剂进行连接,而所述基体与黏结剂之间的连接界面可以是平面也可以是非平面还可以弧面等任何形状,所述聚晶复合材料主体和黏结剂之间的连接界面可以是平面也可以是非平面还可以弧面等任何形状;以满足在实际应用中所述切割元件的应用场景。

[0106]

以上所述仅为本技术的可选实施例,并非因此限制本技术的专利范围,凡是在本技术的发明构思下,利用本技术说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1