一种带钢退火速度自动控制方法与流程

1.本发明涉及带钢连续热处理技术领域,具体为一种带钢退火速度自动控制方法。

背景技术:

2.为了提高带钢的成型性能,通常对冷轧轧制得到的带钢进行退火处理。广义的退火处理包括连续退火处理和罩式退火处理。本专利仅涉及的是带钢连续退火处理,相关机组包括带钢连续退火机组、带钢连续热镀纯锌机组、带钢连续合金化热镀锌机组、带钢连续热镀低铝锌铝镁机组、带钢连续热镀中铝锌铝镁机组、带钢连续热镀高铝锌铝镁机组、带钢连续热镀铝锌硅机组和带钢连续热镀铝硅机组等。

3.对于带钢连续退火处理,近些年投产的机组基本上做到了炉温自动控制或者带钢温度自动控制,可以基本实现退火温度控制无人化。例如,中国专利cn201010521573.0公开了一种明火加热炉炉温自动控制方法,采用多前馈模糊控制系统实现了稳态和非稳态下炉温的自动控制。中国专利cn201710432654.5公开了一种镀锡产品退火温度的动态分段控制方法,将“动态分段式”控制思想应用到现有的连续退火自动控制系统中,在带钢长度方向动态分段设定带钢温度和炉内加热温度,并运用高效率的数值计算方法,将每段温度控制的“遗传因子”用于本带钢的前馈控制中,通过前馈计算结果动态微调辐射管的功率来调节带钢表面温度,可以使带钢温度的控制更加精准化。中国专利cn201610007364.1公开了一种立式退火炉燃烧段温度自动控制系统和控制方法,在on/off控制模式下调节实际燃烧空燃比,实现带钢温度的最优控制。中国专利cn201611042024.9公开了一种退火炉内温度控制方法及系统,解决了退火炉不同段温度控制切换时间点问题。中国专利cn200610024477.9公开了一种带钢温度工艺过渡方法,可以实现带钢目标温度过渡大于20℃温度自动控制。

4.这些方法,都是带钢温度适用机组速度去自动控制,相对比较成熟,而机组速度基本是由操作人员根据经验去手动控制,即现有投产在运行的机组,其机组带钢运行速度基本上还未实现自动控制。中国专利cn201110333416.1公开了一种热镀锌连续退火炉的在线综合控制方法,通过在线检测模块采集带钢运行信息,包括带钢速度、处理工艺、钢卷代码和带钢规格;根据采集的带钢运行信息,通过专家数据库调用主要参数,由速度模型、传热模型以及带温反馈模型共同作用,完成热负荷设定和速度设定,从而根据设定的参数自动控制一级控制系统,实现退火炉的在线生产控制。该方法虽然对机组速度进行了自动控制,但主要考虑了不同工艺等级(相当于钢种)加热段等的限制,对多种异常限制条件,例如风机异常限速、wq槽冷却水温度超标等,未充分考虑。而中国专利cn201410841003.8公开了一种连续退火机组生产过程工艺参数设定与在线优化方法,在连续退火机组生产工艺参数在线动态优化阶段考虑了一些约束条件,并在状态发改变时快速获得新的工艺参数最优设定值,从而保证连续退火机组在动态的生产过程中始终运行在最优的连续退火机组工艺参数下。但该方法也同样未考虑带钢跑偏、炉内带钢瓢曲、wq槽冷却水电导率超标等异常情况。

技术实现要素:

5.(一)解决的技术问题针对现有技术的不足,本发明提供了一种带钢退火速度自动控制方法,解决了上述背景技术中所存在的问题。

6.(二)技术方案为实现上述目的,本发明提供如下技术方案:一种带钢退火速度自动控制方法,包括以下过程:机组带钢退火速度由程序自动控制,且默认以机组最大生产能力进行控制,实现机组产量最大化,该最大生产能力用目标tv值来表征,所述目标tv值为来料带钢厚度与机组能力所允许的该厚度带钢机组运行最大速度的乘积,机组带钢退火速度自动控制程序用目标tv值除以退火炉入口带钢厚度得到机组带钢退火速度目标值v

aim

,机组带钢退火速度自动控制程序先将上述计算得到的机组带钢退火速度目标值v

aim

与机组最大速度值v

max

进行比较,取小的值做为机组运行速度实际控制目标值v

act-aim

,然后用机组运行速度实际控制目标值v

act-aim

与机组主令辊带钢当前实际速度值v

act

进行比较,如果机组主令辊带钢当前实际速度值v

act

与机组运行速度实际控制目标值v

act-aim

不一致,则机组带钢退火速度自动控制程序对机组的运行速度进行调节,使机组主令辊带钢当前实际速度值v

act

逐渐逼近机组运行速度实际控制目标值v

act-aim

,在速度调节过程中,机组采用正常运行的升降速斜率进行升降速,但机组带钢退火速度自动控制程序会对一次允许升降速度的最大值δv

max

和每次升降速后最低稳定运行时间t

min

进行预设定限制,如果机组主令辊带钢当前实际速度值v

act

与机组运行速度实际控制目标值v

act-aim

之差的绝对值大于一次允许升降速度的最大值δv

max

,则机组速度一次仅调节(提高或降低)δv

max

,且每次升降速后机组带钢退火速度自动控制程序会自动计时,当计时时间t大于最低稳定运行时间t

min

后程序才进行下一次调节,直至最后一步机组主令辊带钢当前实际速度值v

act

与机组运行速度实际控制目标值v

act-aim

之差的绝对值小于或者等于一次允许升降速度的最大值δv

max

,机组带钢退火速度自动控制程序最后才一步将机组速度调整到机组运行速度实际控制目标值v

act-aim

,另外,在退火炉基础自动化(l1)系统操作画面上设置有机组目标tv值输入界面,所述的目标tv值来自于该输入界面上的设定值,该设定值由机组操作人员按照钢种、退火曲线和机组状态根据操作经验输入。

7.优选的,所述机组目标tv值输入界面上的设定值不是人工输入,而是机组带钢退火速度自动控制程序从退火温度控制过程自动化(l2)系统的静态表中根据所生产的钢种、退火曲线查表所取的值,该静态表中的数值由机组工艺技术人员进行动态维护。

8.优选的,所述机组目标tv值输入界面上的设定值不是人工输入,而是由机组退火速度自动控制程序根据钢种、规格、机组设备能力(含加热能力、冷却能力)和退火曲线由数学模型计算得到。

9.优选的,机组带钢退火速度自动控制程序除了考虑目标tv值来控制机组速度外,还考虑机组异常临时限制条件来控制机组速度,所述机组异常临时限制条件包括:rcs风机最大转速功率限制,如果rcs风机轴封异常,当风机转速较高时带钢容易产生氧化色,此时会人为对rcs风机的最大转速功率进行临时限制,在这种临时限制条件下,rcs风机冷却能力受限,机组很可能无法在正常的目标tv值下生产,此时机组带钢退火速度自动控制程序增加了rcs风机功率是否达到最大转速功率限制值判断和rcs出口带钢温度是否超出允许

温度上限值判断,如果rcs风机功率已达到最大转速功率限制值且rcs出口带钢温度已超允许温度上限值(相当于出现了rcs出口带钢温度不符),则机组带钢退火速度自动控制程序控制机组自动降速,以rcs出口带钢温度上限值-5℃为rcs出口带钢温度目标值进行机组速度自动反馈调节控制,在这种情况下,机组带钢退火速度自动控制程序控制机组自动降速或升速以预设定的升降速限幅δv

limit

进行调节;所述机组异常临时限制条件还包括:scs风机最大转速功率限制,与rcs风机最大转速功率限制方法相同,当scs风机转速达到最大转速功率限制值但scs出口带钢温度已超允许上限值,机组带钢退火速度自动控制程序控制机组自动降速,按scs出口带钢温度上限-5℃为scs出口带钢温度目标值进行机组速度自动反馈调节控制。在这种情况下,机组带钢退火速度自动控制程序控制机组自动降速或升速也以预设定的升降速限幅δv

limit

进行调节,如果rcs风机最大转速功率限制和scs风机最大转速功率限制同时存在,机组带钢退火速度自动控制程序按两个限制条件的低的速度控制,即让rcs和scs的温度都满足工艺要求,并留有5℃的余量;所述机组异常临时限制条件还包括:cpc跑偏量,当cpc实际跑偏量l大于预设定的降速跑偏量上限值lh时,则机组带钢退火速度自动控制程序直接自动降速,不考虑温度不符,而是带钢温度控制程序适用机组速度去进行自动控制,同时机组带钢退火速度自动控制程序进行画面文字报警和声音报警,并按机组快停降速速率降速,一次降速幅度按设定的δv

quick

进行降速,降速后机组带钢退火速度自动控制程序自动开始计时,当计时时间超过预设定的时间时,如果cpc实际跑偏量l仍然大于预设定的降速跑偏量上限值lh,则再一次进行上述降速操作,循环进行,直至最后一次降低到机组允许的最低运行速度在最低运行速度下运行,期间当cpc实际跑偏量l大于停机上限值l

hh

时,则机组带钢退火速度自动控制程序直接按急停降速速率进行自动停机降温,如果期间cpc的实际跑偏量l没有大于停机上限值l

hh

且回到允许升速跑偏量值l

normal

以下,且持续时间超过预设定的时间时,则机组带钢退火速度自动控制程序进行自动升速控制;所述机组异常临时限制条件还包括:wq槽冷却水水温t

wq

,当wq槽冷却水水温t

wq

高于降速的上限温度t

wqmax-1℃时,则机组带钢退火速度自动控制程序进行自动降速,同时进行提示报警,并按wq槽水温上限温度t

wqmax-2℃自动控制机组速度,在这种情况下,机组带钢退火速度自动控制程序控制机组自动降速或升速也以预设定的升降速限幅δv

limit

进行调节;所述机组异常临时限制条件还包括:wq槽冷却水电导率,当wq槽冷却水电导率高于wq槽冷却水电导率上限-1μs/cm时,则机组带钢退火速度自动控制程序进行自动降速,同时进行提示报警,并按wq槽冷却水电导率上限电导率-2μs/cm自动控制机组速度,在这种情况下,机组带钢退火速度自动控制程序控制机组自动降速或升速也以预设定的升降速限幅δv

limit

进行调节。

10.优选的,控制所采用的wq槽冷却水电导率值不是瞬时值,而是取一段时间内积分所计算出的平均值,避免wq槽冷却水电导率瞬时波动造成机组速度控制异常波动。

11.优选的,当两个或两个以上限制条件同时存在时,按所有限制条件都满足并留有适当余量来自动控制机组速度,即满足最苛刻的条件机组在限制幅度最大的条件下运行。

12.优选的,机组设置有断带报警信号,当机组带钢退火速度自动控制程序接收到断

带报警信号时,机组带钢退火速度自动控制程序直接按急停降速速率进行自动停机降温。

13.优选的,机组还设置有带钢瓢曲视觉自动识别系统,当带钢瓢曲视觉自动识别系统识别到带钢发生瓢曲时,带钢瓢曲视觉自动识别系统发画面提醒和声音报警,由操作人员将机组速度控制由程序自动控制改为手动控制,由操作人员进行机组速度调节和带钢温度调节操作。

14.优选的,当带钢瓢曲视觉自动识别系统识别到带钢发生瓢曲时,带钢瓢曲视觉自动识别系统将瓢曲信号和瓢曲类型(热段瓢曲、冷段瓢曲)发机组带钢退火速度自动控制程序,机组带钢退火速度自动控制程序收到瓢曲信号后根据瓢曲类型开始机组速度自动调整,与之配合机组带钢温度自动控制程序自动进行相应的瓢曲温度调整控制,机组张力自动控制程序自动进行相应的张力调整控制。

15.(三)有益效果本发明提供了一种带钢退火速度自动控制方法,具备以下有益效果:(1)、本发明实现机组速度自动控制,让带钢退火可以实现无人化生产。

16.(2)、本发明实现当机组有异常限制时也能发挥出机组极限能力,让机组保持在实时最大小时产量下生产。

17.(3)、本发明兼顾工艺控制,满足退火工艺要求,并留有一定余量,避免退火工艺不符。

18.(4)、本发明考虑到跑偏、瓢曲、wq冷却水水温超高、wq电导率异常偏高等异常进行自动控制,最终实现了“一键退火”,即除了开机的一键启动和停机的一键停机,期间不需人为干预调整退火速度。

附图说明

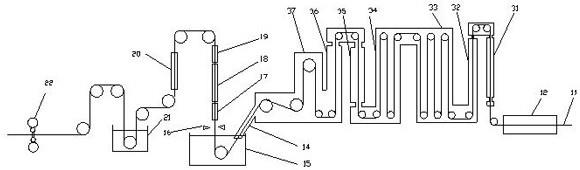

19.图1为本发明实施例1带钢连续合金化热镀锌产品生产机组示意图。

20.图中:11、带钢;12、清洗段;13、基板退火处理段;14、炉鼻子;15、锌锅;16、气刀;17、合金化加热段;18、合金化均热段;19、合金化冷却段;20、普通喷气冷却段;21、最终水冷段;22、平整;31、直火燃烧废气预热段;32、直火加热段;33、辐射管加热段;34、辐射管均热段;35、缓冷段;36、快冷段;37、均衡段。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1带钢经炼钢、连铸、热轧、酸洗冷连轧后进入如图1所示的带钢连续合金化热镀锌机组进行热处理和热镀锌及镀层合金化退火,该机组设计最大运行速度v

max

=150mpm,设计最小稳定运行速度v

min

=50mpm,设计允许运行最低速度为11mpm,带钢厚度范围0.5-2.0mm,机组正常加减速的速率为

±

0.1m/s2,机组快停的减速的速率为-0.3m/s2,机组急停的减速的速率为-0.6m/s2,机组取5br(锌锅前的张紧辊)的第二根辊子为主令辊,即其线速度为机

组速度。该机组退火炉包括直火加热段32、辐射管加热段33、辐射管均热段34、缓冷段35、快冷段36、均衡段37和炉鼻子14,由于带钢还要进行镀层合金化退火,所以该退火炉还包括合金化加热段17、合金化均热段18、合金化冷却段19、普通喷气冷却段20和最终水冷段21。该机组改造前机组的瓶颈环节在合金化冷却段19,由于其冷却能力不足,机组速度发挥受限于合金化冷却段19的冷却能力,即直火加热段32、辐射管加热段33、辐射管均热段34、缓冷段35、快冷段36的能力都有充分富余,不影响机组进一步提速。但不同钢种,至少要求合金化冷却段19将带钢冷却到350℃以下,而原有合金化冷却段19在机组tv值(带钢厚度*机组速度)为120mm

·

mpm时就已达到350℃,无法进一步提升产能。所以机组对合金化冷却段19进行改造,将喷气冷却改为了气雾冷却,改造后镀后冷却能力不再是机组产能发挥的瓶颈。但受限于厂房高度和合金化加热能力,合金化均热段18重新变为机组的瓶颈。改造前,在退火炉基础自动化(l1)系统操作画面上操作人员将目标tv值手工输入为120,机组带钢退火速度由程序自动控制,且默认以tv值为120进行自动控制,实现机组产量最大化。为更好地说明本实施例的速度控制,举特殊示例如下:当前带钢厚度为1.2mm,机组运行速度为100mpm,后行带钢厚度依次为1.0mm、0.8mm、0.6mm和0.5mm,对于当前卷,机组带钢退火速度自动控制程序用120/1.2=100,得到v

aim

=100mpm,v

act-aim

=min{v

aim

,v

max

}=min{100,150}=100,当前实际速度值v

act

=100mpm,即v

act

=v

act-aim

,机组速度不需调节。下一卷带钢厚度为1.0mm,机组带钢退火速度自动控制程序用120/1.0=120,得到v

aim

=120mpm,v

act-aim

=min{v

aim

,v

max

}=min{120,150}=120,当前实际速度值v

act

=100mpm,即v

act

<v

act-aim

,因此生产到1.0mm带钢时,机组速度需要升速。本实施例,机组带钢退火速度自动控制程序对一次允许升降速度的最大值δv

max

预设定限制为5mpm,每次升降速后最低稳定运行时间t

min

预设定限制为30秒,而此时v

act-aim-v

act

=20mpm>δv

max

,因此,机组带钢退火速度自动控制程序会分4次,每次间隔30秒将机组速度提高到120mpm。因机组的瓶颈环节在合金化冷却段19,当后行1.0mm带钢带头到达合金化冷却段19机组才开始逐步提速。当后行带钢厚度为0.8mm时,机组带钢退火速度自动控制程序用120/0.8=150,得到v

aim

=150mpm,v

act-aim

=min{v

aim

,v

max

}=min{150,150}=150,当前实际速度值v

act

=120mpm,即v

act

<v

act-aim

,因此生产到0.8mm带钢时,机组速度需要升速。而此时v

act-aim-v

act

=30mpm>δv

max

,因此,机组带钢退火速度自动控制程序会在0.8mm带钢带头到达合金化冷却段19时分6次进行提速,将机组速度提高到150mpm。当后行带钢厚度为0.6mm时,机组带钢退火速度自动控制程序用120/0.6=200,得到v

aim

=200mpm,v

act-aim

=min{v

aim

,v

max

}=min{200,150}=150,当前实际速度值v

act

=150mpm,即v

act

=v

act-aim

,因此生产到0.6mm带钢时,机组速度维持不变。当后行带钢厚度为0.5mm时,机组带钢退火速度自动控制程序用120/0.5=240,得到v

aim

=240mpm,v

act-aim

=min{v

aim

,v

max

}=min{240,150}=150,当前实际速度值v

act

=150mpm,即v

act

=v

act-aim

,因此生产到0.5mm带钢时,机组速度维持不变。需要说明的是,如果是带钢由薄向厚切换,考虑到为了使后行厚规格带钢经过合金化冷却段19工艺能够达到要求,即带钢能够冷下来,需提前在前行卷的带尾进行降速,提前量以带头到达合金化冷却段19时完成速度调节为准,在此不再赘述。机组进行改造后,合金化冷却段19不再是机组能力瓶颈,机组瓶颈改为合金化均热段18,改造后目标tv值为150,在退火炉基础自动化(l1)系统操作画面上操作人员将目标tv值手工输入修改为150,机组带钢退火速度由程序自动控制。此时,还是以初始条件:当前带钢厚度为1.2mm,机组运行速度为100mpm,后行带钢厚度依次为1.0mm、0.8mm、0.6mm和0.5mm为例,对于当前

卷,机组带钢退火速度自动控制程序用150/1.2=125,得到v

aim

=125mpm,v

act-aim

=min{v

aim

,v

max

}=min{125,150}=125,当前实际速度值v

act

=100mpm,即v

act

<v

act-aim

,因此机组带钢退火速度自动控制程序对机组进行升速控制,按δv

max

=5mpm,t

min

=30秒相同限制条件,此时v

act-aim-v

act

=25mpm>δv

max

,机组带钢退火速度自动控制程序分5次都间隔30秒将机组速度提高到125mpm。下一卷带钢厚度为1.0mm,机组带钢退火速度自动控制程序用150/1.0=150,得到v

aim

=150mpm,v

act-aim

=min{v

aim

,v

max

}=min{150,150}=150,当前实际速度值v

act

=125mpm,即v

act

<v

act-aim

,因此生产到1.0mm带钢时,机组速度需要升速。此时v

act-aim-v

act

=25mpm>δv

max

,机组带钢退火速度自动控制程序分5次都间隔30秒将机组速度提高到125mpm。由于机组瓶颈能力改在合金化均热段18,因此当1.0mm带钢带头到达合金化均热段18时,机组带钢退火速度自动控制程序即开始升速。下一卷带钢厚度为0.8mm,机组带钢退火速度自动控制程序用150/0.8=187.5,得到v

aim

=187.5mpm,v

act-aim

=min{v

aim

,v

max

}=min{187.5,150}=150,当前实际速度值v

act

=150mpm,即v

act

=v

act-aim

,因此生产到0.8mm带钢时,机组速度维持不变。同样,对于生产后续0.6mm和0.5mm的带钢,机组速度都维持不变。可以看出,改造后对于一些厚规格产品,机组的运行速度可以提得更高,机组的总体产量会提升,但对于薄规格产品,改造对其产能发挥无贡献。

23.本实施例,机组带钢退火速度自动控制程序除了考虑目标tv值来控制机组速度外,还考虑机组异常临时限制条件来控制机组速度,该机组异常临时限制条件为rcs快冷段36风机最大转速功率限制。快冷段36正常时,机组带钢退火速度自动控制程序按上述方法控制机组速度。当rcs快冷段36风机轴封异常时,风机转速较高带钢就会产生氧化色,进而产生镀层结合力不良缺陷,此时需要人为将rcs快冷段36风机的最大转速功率进行限制。例如某时间段人为将rcs快冷段36风机的最大转速功率由平时的96%临时限制为70%,在这种临时限制条件下,rcs快冷段36风机冷却能力受限,机组改造后无法在正常的目标tv值150下生产。此时机组的瓶颈环节变成了rcs快冷段36,带钢退火速度自动控制程序增加了rcs风机功率是否达到最大转速功率限制值判断和rcs出口带钢温度是否超出允许温度上限值判断,如果rcs风机功率已达到最大转速功率限制值且rcs出口带钢温度已超允许温度上限值(相当于出现了rcs出口带钢温度不符),则机组带钢退火速度自动控制程序控制机组自动降速,以rcs出口带钢温度上限值-5℃为rcs出口带钢温度目标值进行机组速度自动反馈调节控制,在这种情况下,机组带钢退火速度自动控制程序控制机组自动降速或升速以预设定的降速限幅δv

limit

进行调节。具体示例如下,rcs快冷段36风机的最大转速功率被限定为70%,本实施例机组带钢退火速度自动控制程序控制机组自动降速或升速以预设定的降速限幅δv

limit

=1mpm,生产1.5mm厚度的带钢,rcs快冷出口带钢温度要求480

±

20℃,机组当前运行速度为v

act

=90mpm,即机组tv值=135mm

·

mpm,虽然未达到目标tv值150,但rcs出口带钢温度已达到505℃,超出了工艺允许上限值500℃,因此机组带钢退火速度自动控制程序对机组进行降速,一次降1mpm,直至将rcs出口带钢温度降为500-5=495℃左右才停止。本实施例中,rcs出口温度控制的系统参数dead band值(即忽视不调整范围值)取2℃,即rcs出口温度调整到495

±

2℃内程序即认为调整到位,不再调整。如果下一卷相同厚度规格带钢,其rcs快冷出口带钢温度要求485

±

10℃,按上述控制逻辑,则机组带钢退火速度自动控制程序将以495-5=490℃为目标值调整机组速度。

24.本实施例,机组异常临时限制条件还包括:cpc跑偏量,降速跑偏量上限值lh预设

定为80%,停机跑偏量上限值l

hh

预设定为100%,跑偏降速一次降速幅度δv

quick

预设定为10mpm,允许升速跑偏量l

normal

值预设定为50%,进当cpc实际跑偏量l大于预设定的降速跑偏量上限值80%时,则机组带钢退火速度自动控制程序直接自动降速,不考虑温度不符,而是带钢温度控制程序适用机组速度去进行自动控制,同时机组带钢退火速度自动控制程序进行画面文字报警和声音报警,并按机组快停降速速率-0.3m/s2降速,按跑偏降速一次降速幅度δv

quick

值一次降速10mpm,降速后机组带钢退火速度自动控制程序自动开始计时,当计时时间超过预设定的时间30秒时,如果cpc实际跑偏量l仍然大于预设定的降速跑偏量上限值80%,则再一次进行上述降速操作,循环进行,直至最后一次降低到机组允许的最低稳定运行速度50mpm运行,期间当cpc实际跑偏量l大于停机上限值100%时,则机组带钢退火速度自动控制程序直接按急停降速速率-0.6m/s2进行自动停机降温,如果期间cpc的实际跑偏量l并没有大于停机上限值100%且回到允许升速跑偏量50%以下,且持续时间超过预设定的时间30秒时,则机组带钢退火速度自动控制程序进行自动升速控制,直至程序允许的速度上限。

25.另外,本实施例机组配备有断带检测仪,并设置有断带报警信号,当断带检测仪检测到带钢断带或者机组张力失张时发出断带报警信号,当机组带钢退火速度自动控制程序接收到断带报警信号时,机组带钢退火速度自动控制程序直接按急停降速速率进行自动停机降温。

26.实施例2带钢经炼钢、连铸、热轧、酸洗冷连轧后进入带钢连续退火机组进行退火,该机组设计最大运行速度v

max

=300mpm,设计最小稳定运行速度v

min

=40mpm,设计允许运行最低速度为30mpm,带钢厚度范围0.4-2.5mm,机组正常加减速的速率为

±

0.05m/s2,机组快停的减速的速率为-0.3m/s2,机组急停的减速的速率为-1m/s2,机组取4br(缓冷段后的张紧辊)的第二根辊子为主令辊,即其线速度为机组速度。该退火炉包括预热段、辐射管加热段、辐射管均热段、缓冷段(scs段)、快冷段(rcs段)、过时效处理1段、过时效处理2段、最终喷气冷却段、wq冷却段。机组带钢退火速度由程序自动控制,且默认以机组最大生产能力进行控制,实现机组产量最大化。在退火炉基础自动化(l1)系统操作画面上设置有机组目标tv值输入界面,目标tv值来自于该输入界面上的设定值,该设定值由机组带钢退火速度自动控制程序从退火温度控制过程自动化(l2)系统的静态表中根据所生产的钢种、退火曲线查表所取的值。本实施例退火温度控制过程自动化(l2)系统的静态表的示例可见表1,例如生产a钢种采用800f2退火曲线时,机组带钢退火速度自动控制程序查表取到的目标tv值为320,用实施例1相同的方法进行升降速控制。当切换d钢种用830n0退火曲线时,机组带钢退火速度自动控制程序查表取到的目标tv值为280,用实施例1相同的方法进行升降速控制。

27.表1 实施例2退火温度控制过程自动化(l2)系统的tv值静态表示例

注:-表示该钢种无此退火曲线本实施例机组异常临时限制条件还包括:wq槽冷却水水温t

wq

。降速的上限温度t

wqmax

=45℃。机组自动降速或升速的预设定的升降速限幅δv

limit

=3mpm。当wq槽冷却水水温t

wq

高于降速的上限温度45-1=44℃时,则机组带钢退火速度自动控制程序进行一次以3mpm进行自动降速,同时进行提示报警,并按wq槽水温上限温度45-2=43℃自动控制机组速度。具体控制逻辑类似,不再赘述。

28.本实施例,机组设置有带钢瓢曲视觉自动识别系统,当带钢瓢曲视觉自动识别系统识别到带钢发生瓢曲时,带钢瓢曲视觉自动识别系统将瓢曲信号和瓢曲类型(热段瓢曲、冷段瓢曲)发机组带钢退火速度自动控制程序,机组带钢退火速度自动控制程序收到瓢曲信号后根据瓢曲类型开始机组速度自动调整,具体方法不再赘述,需要指出的是,实际生产过程中,与之配合,机组带钢温度自动控制程序也会自动进行相应的瓢曲温度调整控制,机组张力自动控制程序也自动进行相应的张力调整控制。

29.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

30.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1