一种锰氧化物复合涂层电极的制备方法及其应用与流程

1.本发明属于湿法冶金中的电极技术领域,尤其涉及一种锰氧化物复合涂层电极的制备方法和应用。

背景技术:

2.在有色金属冶金过程中,以金属锌的电沉积为例,在电解过程中阴极电位、溶液压降、接触压降、阳极电位分别占据槽电压的24%、15%、1%、60%,而阳极电位中有将近一半都是由于析氧过电位引起的。目前应用最为广泛的阳极是pb-ag合金阳极,其具有以下亟需解决的问题:(1)pb合金阳极析氧电催化活性差,以电解锌为例电解过程中的析氧过电位在0.8 v左右,由此引起大量的无用电耗,造成严重浪费。

3.(2)pb合金耐腐蚀能力不强(阳极损耗大、寿命短、腐蚀产物污染阴极产品)。pb合金阳极在极化过程中表面生成的pbo2保护膜疏松多孔,在氧气和液流的冲刷下极易脱落。一方面需要pb合金基底不断氧化进行自修复,造成阳极的腐蚀,另一方面腐蚀产物会进入电解液,并通过夹杂或放电等方式进入阴极,污染阴极产品。

4.(3)pb合金阳极密度高达11.34g/cm3、强度低(易发生蠕变,导致阴阳极短接而降低阴极电流效率,甚至阳极破损,并增加劳动强度)。

5.(4)pb合金阳极在制备过程中需添加贵金属ag,极大的增加了阳极的成本。

6.(5)mn

2+

贫化严重。由于锰离子的不断氧化,使得电解液中的生成大量的阳极泥,给清理电解槽带来了很大的困难,并且产生的高活性粉末状的mno2却因夹杂着金属铅,并且除铅工艺复杂,使得mno2利用困难。

7.为了改进以上缺点,近些年钛基dsa阳极的制备与改进变得备受瞩目。发明人通过前期实验发现以γ-mno2或mn2o3为催化层的dsa阳极能够抑制电解液中mn

2+

的贫化,大大减少了阳极泥的生成量,是一种替代ruo2,iro2,pbo2等氧化物催化层的理想催化剂。但目前的mno2电极都是以单一mno2层作为催化层制备的,使用寿命短的缺陷极大的限制了其在有色金属冶金中的应用,同时也制约了dsa阳极的进一步发展,并且而电极的中间层大多是以锡锑等的氧化物,锡锑等的氧化物层制备温度高达400℃,极易使基底发生氧化,并且其使用寿命也仅能达到半年左右,虽然许多学者通过掺杂等方式改善了金属基mno2电极的性能,但是使用寿命和析氧活性两个方面几乎都是厚此薄彼,或者改善都不明显。而ruo2和iro2等贵金属氧化物虽然具有极高的析氧活性和较长的使用寿命,但是其昂贵的价格严重限制了其在电化学冶金中的应用。

8.因此从降低电解锌过程能耗以及提高dsa阳极使用寿命和降低阳极泥生成量的角度来看,改进金属基mno2涂层电极,增加其使用寿命并降低其制备成本具有重要的实际意义。

技术实现要素:

9.本发明的主要目的在于提供一种锰氧化物复合涂层电极的制备方法,旨在解决现行金属基mno2电极寿命短、电催化活性低的问题。

10.为了实现上述目的,本发明采用如下技术方案:一种锰氧化物复合涂层电极,包括金属基底、抗氧化中间层、yb doped mno2保护层、ce doped mn2o3催化层;所述金属基底选自al、ti、fe或其合金中的至少一种,所述抗氧化中间层选自tin、tib2、tic、wc中的至少一种。

11.一种锰氧化物复合涂层电极的制备方法,其特征在于:ce doped mn2o3催化层包括金属基底、抗氧化中间层、电沉积法制备的yb doped mno2保护层、热分解法所制备的ce doped mn2o3催化层;所述电极按照ti基底预处理

→

抗氧化中间层

→

yb doped mno2保护层

→

ce doped mn2o3催化层的顺序制备。

12.通过电沉积的方式向mno2镀层中掺杂镱元素之后,镀层与基底的结合力大大优于单一的电沉积mno2层,镀层变得更加平整致密,具有较高的机械强度,在电解过程中新生氧很难穿透其到达基底表面,有效的提高了电极的使用寿命。但是在掺入镱元素之后,mno2的催化活性较之前有所下降,因此需要在其表面制备一层ce doped mn2o3来弥补电催化活性的损失,ce部分以ceo2的形式掺入mn2o3另一部分则进入mn2o3晶格中,造成更多的氧空位来提高析氧活性。此方法也在二氧化锰与金属基体中间制备一层耐化学腐蚀性能、导电性能良好的抗氧化薄膜降低金属基体与二氧化锰之间的电子转移阻力并且能够阻止在热分解过程中由于温度过高导致的金属基体的氧化。

13.本发明通过研究发现,通过本发明所制备的电极,其寿命较传统ti/mno2电极至少延长6倍以上,并且在电解锰溶液中其析氧电位至少下降50 mv。

14.优选的方案,所述金属基底中的金属为纯金属或其硬质合金,所述金属基底中的金属选自al、ti、fe中的至少一种。

15.进一步的优选,所述金属基底中金属为ti。

16.优选的方案,所述抗氧化中间层选自tin、tib2、tic、wc中的至少一种。

17.进一步的优选,所述抗氧化中间层为tin。

18.当选择金属钛为基底,抗氧化中间层为tin时,其制备工艺简单,大幅度降低了中间层的制备成本以及制备时间。

19.优选的方案,所述tin的制备方法为气体渗氮法,氮源包含氮气、氨气中的至少一种,在一定温度下保温一段时间。

20.进一步的优选,所述渗氮氮源为氨气。

21.发明人发现,选用较为活泼的氨气为氮源时,其与钛基底反应更为迅速,并且生产出的tin薄膜杂相更少。

22.优选的方案,所述氨气渗氮保温温度为700~1000 ℃,保温时间为1~24 h。

23.进一步的优选,在850 ℃下保温6h即可制备出满足抗氧化和电解液腐蚀的ti/tin。温度低于800 ℃时,渗氮速度较慢,当温度高于900 ℃时会使钛基底的机械强度降低。

24.优选的方案:所述电沉积制备yb doped mno2层的制备方法是以ti/tin为阳极,金属铜为阴极,以mnso4+yb2(so4)3+h2so4或者mn(ch3coo)2+yb(ch3coo)3为电解液于一定温度及电流密度下进行恒电流沉积,待沉积1h后取出放入100 ℃烘箱中干燥1 h。

25.进一步的优选:当选用mnso4+yb2(so4)3+h2so4为电解液时采用mnso4浓度为0.5~1.5 mol/l,优选1 mol/l,yb2(so4)3浓度为5-15 mmol/l,优选8 mmol/l,h2so4浓度为0~1 mol/l,优选0.5 mol/l,电沉积温度为70~95 ℃,优选90 ℃,电流密度为10-30 ma/cm2,优选20 ma/cm2进一步的优选:当选用mn(ch3coo)2+yb(ch3coo)3为电解液时,采用mn(ch3coo)2浓度为0.125~0.5 mol/l,优选0.3 mol/l,yb(ch3coo)3浓度为10-20mmol/l,优选15 mmol/l电沉积温度为70~95 ℃,优选90 ℃,电流密度为20-30 ma/cm2,优选25 ma/cm2。

26.更进一步的优选,选用mnso4+yb2(so4)3+h2so4体系作为电解液。经发明人研究发现乙酸锰体系下制备的yb doped mno2层呈堆积的层状结构较为疏松,孔隙较多,相对寿命较短在电解过程中易受到气体冲刷而分散至溶液中。

27.优选的方案,所述ce doped mn2o3层的制备方法是将ce盐溶解于含mn溶液中制成前驱体溶液,用毛刷均匀刷在ti/tin/yb doped mno2的表面,然后将其平放至烘箱中烘干,之后放在马弗炉中于一定温度下进行热分解,重复上述步骤数次,最后放于马弗炉中进行烧结。

28.进一步的优选:含mn溶液为50 % mn(no3)2,并被无水乙醇、异丙醇、正丁醇、蒸馏水中的一种稀释到一定浓度。

29.进一步的优选:所述ce盐为氯化铈和硝酸铈中的一种,优选硝酸铈。

30.进一步的优选,所述ce盐浓度为0.01-0.03 mol/l,优选0.02 mol/l进一步的优选:所述烘干温度为60~100 ℃,热分解温度为150~350 ℃,烧结温度为200~350 ℃,并且重复次数为5~20次,优选10次。

31.更进一步的优选:烘干温度为90 ℃,烘干时间为10 min,热分解温度为250 ℃,热分解时间为10 min,烧结温度为300 ℃,烧结时间为1 h。

32.经发明人研究发现,提高热处理温度和热处理时间会降低电极的析氧活性,但能够提升电极的使用寿命,而过高的热处理温度以及过长的热处理时间会使电极电极表面泥裂纹逐渐加深甚至可以导致电极失活,低热处理温度及短的热处理时间会使制备的ce doped mn2o3层松散且刷涂过程中容易被毛刷带入前驱体溶液,但催化层掺入ce元素之后,提高了对热处理温度和热处理时间的容忍能力,能够在提高热处理温度的条件下,保证电催化活性不会降低。

33.在本发明中,虽然电沉积法制备的yb doped mno2层与ti/tin基底的结合力较电沉积mno2层而言有着大幅度提升,但由于两者应力的不同还是会存在不牢固,脱落等现象,因此需要对基底进行刻蚀,增大基底粗糙度,进而增加了yb doped mno2层与金属基底的接触面,增强了电沉积法制备的yb doped mno2层与ti/tin基底的结合强度,并且通过控制草酸浓度以及刻蚀的时间能够使结合强度达到最佳。

34.优选的方案,所述刻蚀的的具体过程为:将抛光打磨后的钛基底置于三钠溶液中进行除油处理,然后用无水乙醇将基底表面清洗干净,再将基底置于沸腾的草酸溶液中刻蚀1h,所述草酸溶液是质量分数为10%的草酸水溶液,所述三钠溶液为氢氧化钠、磷酸钠、碳酸钠的水溶液。

35.发明人发现,金属基底在沸腾的草酸溶液中刻蚀时间需要延长至1.5h才可达到良好的效果,能够使复合阳极的结合强度得到一定提升。

36.进一步的优选,三钠溶液中各部分的质量比为naoh:na3po4:na2co3:h2o=2:2:1:40时,浸泡10 min即可达到良好的除油效果。

37.本发明的优点和积极效果在于:1)采用传统ti/mno2电极进行有色金属冶金电沉积时,如果采用热分解法制备mn2o3催化层,其表面裂纹非常多,并且表面层多孔、松散,受气流的冲刷极易脱落至电解液中,并且在做热分解时由于温度较高极易导致ti基底发生氧化使电极电位较高,这些也是ti/mno2电极寿命较短的原因;而电沉积法制备的mno2催化层,虽然致密光滑,但是其与基底的结合能力非常差,电解过程中极易整片脱落,并且制备过程中电流密度很低使得mno2层的生长非常缓慢,因此这也是电沉积mno2层一般不被应用与电极制备的原因。而本发明经发明人研究发现,在mno2层中掺入镱元素之后,可以大大改善电沉积mno2层与基底的结合力,并且大大延长了电极的使用寿命,但其主要缺点是,会使阳极电位上升300 mv左右,而选用ce doped mn2o3作为催化层,既能够降低电极的阳极电位也能够进一步提升电极的使用寿命,而且掺入ce元素之后可以减少表面裂纹的产生增加电极的耐久性以及提高电极的催化活性,使得电极的使用寿命较热分解法制备的ti/mn2o3电极,寿命延长6倍以上。

38.2)首次采用镱元素掺杂的方法改善电沉积mno2耐久性,并将其与ce元素掺杂的mn2o3催化层结合的方法来提高电极的使用寿命,既能保证其电催化活性和抑制mn

2+

贫化,又能提高电极的耐久性。

39.3)采用镱元素掺杂mno2作为保护层,ce元素掺杂mn2o3作为催化层,虽然其较iro2、ruo2等贵金属氧化物电极的制备工艺相对繁琐,但是其制备方法较为简单并且有着较好的电极使用寿命,再者其价格较为低廉,具有较大的工业化应用前景。

40.4)电极也具有较好的可重复利用性,随着极化过程的进行,经气流冲刷,电极的ce doped mn2o3催化层易被破坏,但是yb doped mno2层却不会在极化过程中脱落、破裂,因此当发现阳极电位上升至一定值时,可以将电极取出,待烘干之后再在上面重新制备mn2o3催化层,极大的提高了电极的可重复利用率,每块电极至少可以重复使用三轮以上,可以防止由于催化层破裂导致的电极钝化。

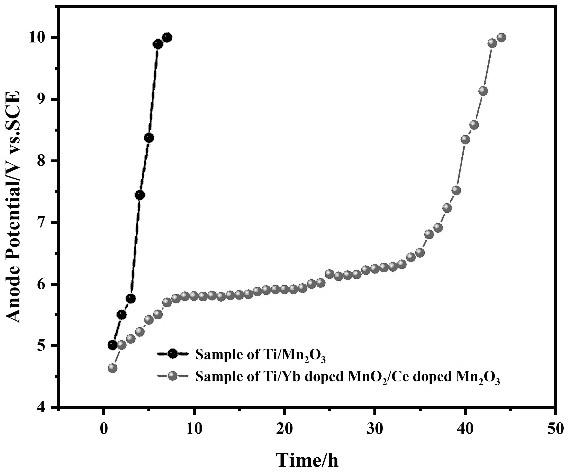

41.附图说明:图1是采用ti/yb doped mno2/ce doped mn2o3电极与ti/mn2o3电极加速寿命实验的阳极电位变化曲线,复合电极的制备条件为:电沉积yb doped mno2采用最优制备工艺,沉积1.5h,热分解ce doped mn2o3层则采用最优制备工艺刷涂10层,ti/mn2o3电极则刷涂30层。加速寿命试验条件为:h2so

4 2 mol/l,电流密度1a/cm2,对电极为铂电极,参比电极为饱和甘汞电极,阳极电位升至10 v说明电极失效。

42.具体实施案例:以下为本发明的典型实施例,但应理解本发明不限于这些实施例。

43.实施例1:采用本发明所用方法制备ti/tin/电沉积yb doped mno2层/热分解ce doped mn2o3层电极,将其作为阳极应用于电解锌工艺中。

44.所用金属钛基底为板状,在打磨光滑后,用三钠溶液进行表面除油,之后于10 %草酸溶液中刻蚀1.5 h,然后tin层是以氨气为氮源在850 ℃下保温6 h制备的,其厚度约为3 μm。

45.yb doped mno2选取: mnso4+yb2(so4)3+h2so4为电解液, mnso4浓度为1 mol/l,yb2(so4)3浓度为8 mmol/l,h2so4浓度为0.5 mol/l,电沉积温度为90 ℃,电流密度为20 ma/cm2。ce doped mn2o3层选取异丙醇:硝酸锰体积比为10:6的混合液为溶剂,硝酸铈为溶质,制备ce

3+

浓度为0.02mol/l的前驱体溶液,烘干温度为90 ℃,烘干时间为10 min,热分解温度为250 ℃,热分解时间为10 min,反复刷涂10次后放入300 ℃中烧结1 h。

46.将制备的复合阳极应用于模拟电解锌实验中,阴极为平板状金属铝。

47.其电解液成分为znso4(zn

2+ 55g/l)、mnso

4 (mn

2+ 3g/l)、h2so4(160g/l),在40℃下以500 a/m2的阳极电流密度进行电沉积24 h。与现行pb-ag合金阳极相比,阳极电位下降200 mv,并且阳极室底部无阳极泥生成。

48.将制备的符合阳极在模拟电解锌阳极液中进行加速寿命实验,阴极为铂电极。

49.其电解液成分为2 mol/l h2so4溶液,电流密度为1 a/cm2,电极距离为5 cm。当电解过程中阳极电位超过10 v时即认定电极失效,随即停止实验。发现电极的实验寿命为43 h。

50.将所制备的阳极进行xps测试,选取mn

2p

、mn

3s

、o

1s

轨道进行分峰拟合,通过比较mn

3+

/mn

4+

、平均氧化态(aos)和表面氧/晶格氧(o

ads

/o

latt

)等参数来体现催化层中氧空位的含量,进一步比较其理论析氧活性。mn

3+

/mn

4+

比值越高氧空位含量越高,电催化活性约高、平均氧化态(aos)的值越小其电催化活性越高和表面氧/晶格氧(o

ads

/o

latt

)的比值越大,电催化活性越高。计算得,mn

3+

/mn

4+

=0.20,aos=2.93,o

ads

/o

latt

=0.47。

51.对比例1:金属钛基底的处理以及tin层的制备方式,与实施例1相同。基底经处理之后直接采用热分解的方式制备ti/mn2o3电极刷涂层数为30层。电极在电解锌以及加速寿命实验过程中所用条件与实施例1完全相同。实验显示,在电解锌过程中其阳极电位较铅阳极下降190 mv,并且阳极室底部也无阳极泥生成,但其在加速寿命实验中的表现很差仅有7 h。

52.对比例2:金属钛基底的处理以及tin层的制备方式,与实施例1相同。基底经处理之后直接采用电沉积的方式制备ti/mno2电极,施镀时间为2 h。电极在电解锌以及加速寿命实验过程中所用条件与实施例1完全相同。实验显示,在电解锌过程中其阳极电位较铅阳极下降160mv,但是电解过程无法完成一个电解周期,虽然阳极室底部无阳极泥生成,但其使用寿命极低。计算xps拟合数据得,mn

3+

/mn

4+

=0.21,aos=3.25,o

ads

/o

latt

=0.37。

53.对比例3:ti/tin电极的处理方式,与实施例1相同,然后在ti/tin表面采用电沉积的方式制备ti/tin/yb doped mno2电极,电沉积yb doped mno2的制备条件与对比例1完全相同,施镀时间延长至2h。电极在电解锌以及加速寿命实验过程中所用条件与实施例1完全相同。实验显示,在电解锰过程中其阳极电位较铅阳极高50mv左右,并且阳极室底部也无阳极泥生成,但其加速寿命实验显示寿命已经延长至57 h。计算xps拟合数据得,mn

3+

/mn

4+

=0.09,aos=3.68,o

ads

/o

latt

=0.25。

54.对比例4:ti/tin电极的处理方式,与实施例1相同,然后在ti/tin表面仅采用热分解的方式制备ti/tin/ce doped mn2o3电极,其制备条件与对比例1完全相同,刷涂次数为30层。电极

在电解锌以及加速寿命实验过程中所用条件与实施例1完全相同。实验显示,在电解锌过程中其阳极电位较铅阳极下降300 mv,阳极室底部有少许阳极泥生成,应该是在电解过程中,热分解层受气体冲刷脱落至电解槽底部的,其在加速寿命实验中寿命为17 h。计算xps拟合数据得,mn

3+

/mn

4+

=0.24,aos=2.65,o

ads

/o

latt

=0.51。

55.对比例5:将实施例1中yb doped mno2和ce doped mn2o3顺序对调,但其制备方法完全相同,并且其在电解锌以及加速寿命实验过程与实施例1完全相同。实验显示,在电解锌过程中电极电位较铅阳极高110mv,并且其加速寿命较实施例1下降至35 h。计算xps拟合数据得,mn

3+

/mn

4+

=0.11,aos=3.56,o

ads

/o

latt

=0.21。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1