一种配加高比例含钾、钠、氟铁精矿生产烧结矿用石灰石粒度的控制方法与流程

1.本发明涉及炼铁原料造块技术领域,尤其涉及一种配加高比例含钾、钠、氟铁精矿生产烧结矿用石灰石粒度的控制方法。

背景技术:

2.包钢生产烧结矿所用含铁原料主要有:含钾、钠、氟铁精矿(-0.074mm粒级占比达到90%以上)、进口铁矿粉以及少量含铁固废原料。含钾、钠、氟铁精矿为磁铁矿,属特殊矿,该精矿除含有钾、钠、氟有害元素,还有稀土元素;二氧化硅含量较低,在1.0%~1.5%之间,且该二氧化硅以含钾、钠的复杂硅酸盐形式存在;该铁精矿磨矿粒度极细,-0.074mm粒级占比达到90%以上,属超细铁精矿。因此,包钢烧结过程黏附粉主要来源为含钾、钠、氟铁精矿,是包钢烧结液相生成的基础,如何匹配选择烧结熔剂石灰石的粒度,使其在烧结过程完全与含钾、钠、氟铁精矿发生矿化反应,是包钢烧结矿提高产质量指标的关键,因此本发明基于包钢烧结经常出现“白点”,石灰石未矿化的现象,提出了一种通过优化石灰石粒度,使其在烧结过程完全矿化,来改善配加高比例含钾、钠、氟铁精矿烧结矿产质量的方法。

技术实现要素:

3.本发明的目的是提供一种配加高比例含钾、钠、氟铁精矿生产烧结矿用石灰石粒度的控制方法,主要解决的问题是通过优化石灰石粒度,实现其在烧结过程完全与含钾、钠、氟铁精矿发生矿化反应,来改善配加高比例含钾、钠、氟铁精矿烧结矿产质量指标。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种通过优化石灰石粒度改善配加高比例含钾、钠、氟铁精矿烧结矿质量的配料方法,其原料按照重量百分比包括:含k2o、na2o、f低sio2铁精矿40-50%,1#澳粉30-45%,2#澳粉10-15%,烧结矿sio2含量控制在5.0%

±

0.1%,烧结矿cao含量控制在10.2%

±

0.1%,烧结矿mgo含量控制在2.0%

±

0.1%,生石灰(外配)4.0-6.0%,石灰石(外配)5.5-7.5%,焦粉配比为4.10-4.20%,蛇纹石配比0.9-1.5%,白云石配比1.0-1.5%。对比例中所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为80%-85%,实施例中所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为90%。

6.进一步:所述含钾、钠、氟铁精矿的化学成分按照重量百分比包括:tfe为65.0~66.6%,feo为27.0~31.0%,mgo为0.87~1.30%,cao为0.8~1.95%,al2o3≤0.2%,sio2为1.05~2.04%,k2o≤0.15%,na2o为0.05%~0.20%,f为0.25%~0.50%;所述第一铁精矿中粒度≤0.074mm的精矿占所述第一铁精矿总重量的百分比至少为90%;

7.进一步:1#澳粉的化学成分按照重量百分比包括:tfe为59.5~61.5%,feo≤0.5%,mgo为0.10~0.20%,cao为0.01~0.15%,al2o3为2.0-2.5%,sio2为3.5-4.5%,k2o≤0.02%,na2o≤0.02%,f≤0.05%;所述1#澳粉中粒度≤3mm的精矿占所述1#澳粉总重量的百分比为50-55%;

8.进一步:2#澳粉的化学成分按照重量百分比包括:tfe为58.0~58.30%,feo≤0.5%,mgo为0.05~0.10%,cao为0.01~0.10%,al2o3≤2.2-2.6%,sio2为5.0-5.5%,k2o≤0.02%,na2o≤0.02%,f≤0.05%;所述2#澳粉中粒度≤3mm的精矿占所述2#澳粉总重量的百分比为45-50%;

9.进一步:所述的生石灰按照重量百分比包括:sio2≤4.0%,cao≥84%,mgo≥3.5%,al2o3≥12%,所述生石灰矿物中粒度≤3mm的细磨粉料占所述生石灰总重量的百分比为100%;

10.进一步:所述的白云石按照重量百分比包括:sio2≤2.0%,cao≥29.0%,mgo≥20%,ig≤40%,所述消化白云石中粒度≤3mm的细磨粉料占所述消化白云石总重量的百分比为≥85%;

11.进一步:所述的石灰石按照重量百分比包括:sio2≤3.0%,cao≥50.0%,mgo≥1.0%,ig≤42%,对比例中所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为80%-85%,实施例中所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为90%;

12.进一步:所述的焦粉按照重量百分比包括:sio2≤8.0%,固定碳≥85.0%,cao≤1.00%,ig≥85.0%,所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为≥85%;

13.进一步:所述的蛇纹石按照重量百分比包括:sio2≥35.0%,mgo≥35.0%,cao≤1.00%,ig≤13.0%。基于改善烧结矿产质量指标的需求,所述蛇纹石矿物中粒度应有原来≤3mm的细磨粉料占所述蛇纹石总重量的百分比为100%;

14.进一步:按照重量百分比计,所述含钾、钠、氟铁精矿为42%,所述1#澳粉为43%,2#澳粉为15%,石灰石为6.6%,生石灰为5.0%,复合熔剂为1.9%,白云石为1.2%,焦粉配比为4.15%。

15.一种一种通过优化石灰石粒度改善配加高比例含钾、钠、氟铁精矿烧结矿质量的方法,包括以下步骤:

16.按比例实现含铁原料中及熔剂配制,在一次混合机中充分混合得到混合料,在制粒机中进行制粒;

17.进一步:将所述混合料通过布料设备,装入烧结装置。

18.进一步:将所述生混合料经烧结机点火、烧结、冷却等工序,最终得到过优化石灰石粒度改善配加高比例含钾、钠、氟铁精矿烧结矿的烧结矿。

19.进一步:所述点火的条件:温度为950-1050℃。所述烧结的条件:料层厚度690-710mm,垂直烧结速度22

±

1mm/min,主管负压10-11.5kpa,终点温度320-350℃。

20.进一步:所述含钾、钠、氟铁精矿的化学成分按照重量百分比包括:tfe为65.0~66.6%,feo为27.0~31.0%,mgo为0.87~1.30%,cao为0.8~1.95%,al2o3≤0.2%,sio2为1.05~2.04%,k2o≤0.15%,na2o为0.05%~0.20%,f为0.25%~0.50%;所述第一铁精矿中粒度≤0.074mm的精矿占所述第一铁精矿总重量的百分比至少为90%;

21.进一步:1#澳粉的化学成分按照重量百分比包括:tfe为59.5~61.5%,feo≤0.5%,mgo为0.10~0.20%,cao为0.01~0.15%,al2o3为2.0-2.5%,sio2为3.5-4.5%,k2o≤0.02%,na2o≤0.02%,f≤0.05%;所述1#澳粉中粒度≤3mm的精矿占所述1#澳粉总重量

的百分比为50-55%;

22.进一步:2#澳粉的化学成分按照重量百分比包括:tfe为58.0~58.30%,feo≤0.5%,mgo为0.05~0.10%,cao为0.01~0.10%,al2o3≤2.2-2.6%,sio2为5.0-5.5%,k2o≤0.02%,na2o≤0.02%,f≤0.05%;所述2#澳粉中粒度≤3mm的精矿占所述2#澳粉总重量的百分比为45-50%;

23.进一步:所述的生石灰按照重量百分比包括:sio2≤4.0%,cao≥84%,mgo≥3.5%,al2o3≥12%,所述生石灰矿物中粒度≤3mm的细磨粉料占所述生石灰总重量的百分比为100%;

24.进一步:所述的白云石按照重量百分比包括:sio2≤2.0%,cao≥29.0%,mgo≥20%,ig≤40%,所述消化白云石中粒度≤3mm的细磨粉料占所述消化白云石总重量的百分比为≥85%;

25.进一步:所述的石灰石按照重量百分比包括:sio2≤3.0%,cao≥50.0%,mgo≥1.0%,ig≤42%,对比例中所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为80%-85%,实施例中所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为90%;

26.进一步:所述的焦粉按照重量百分比包括:sio2≤8.0%,固定碳≥85.0%,cao≤1.00%,ig≥85.0%,所述石灰石矿物中粒度≤3mm的细磨粉料占所述石灰石总重量的百分比为≥85%;

27.进一步:所述的蛇纹石按照重量百分比包括:sio2≥35.0%,mgo≥35.0%,cao≤1.00%,ig≤13.0%。基于改善烧结矿产质量指标的需求,所述蛇纹石矿物中粒度应有原来≤3mm的细磨粉料占所述蛇纹石总重量的百分比为100%;

28.进一步:按照重量百分比计,所述含k2o、na2o、f铁精矿为42%,所述1#澳粉为43%,2#澳粉为15%,石灰石为6.6%,生石灰为5.0%,复合熔剂为1.9%,白云石为1.2%,焦粉配比为4.15%。

29.与现有技术相比,本发明的有益技术效果:

30.针对包钢高比例含钾、钠、氟铁精矿为包钢烧结主要黏附粉生产烧结矿实际情况,通过优化石灰石粒度,实现其在烧结过程完全与含钾、钠、氟铁精矿发生矿化反应,来改善配加高比例含钾、钠、氟铁精矿烧结矿产质量指标。

具体实施方式

31.下面通过实施例来进一步说明本发明的具体实施方式,但本发明的具体实施方式不局限于以下实施例。

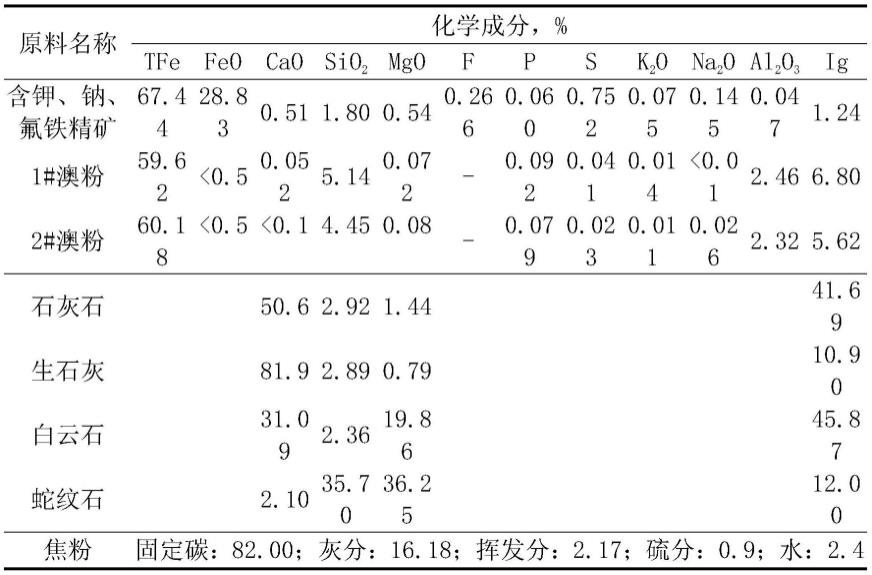

32.对比例及实施例生产的烧结矿原料成分、原料配置、成品矿成分、烧结工艺指标及烧结矿冶金性能、烧结使用复合熔剂降本测算分别见表1-6。

33.表1原料化学成分,%

[0034][0035]

表2实施例及对比例原料配置方案

[0036][0037]

其中实施例与对比例的不同之处体现在石灰石粒度控制<3mm占比。

[0038]

表3实施例及对比例烧结矿化学成分

[0039][0040]

表4实施例及对比例烧结工艺指标

[0041][0042]

由上表可见:

[0043]

(1)随着石灰石<3mm占比由84%逐渐提高到90%、95%及100%,烧结矿垂速呈小幅降低趋势,但可稳定在21.5mm/mim

±

0.5mm/mim。

[0044]

(2)在垂速控制稳定和水碳不变的前提下,随着石灰石<3mm占比由84%逐渐提高到90%、95%及100%,烧结矿成品率呈提高趋势,燃耗呈降低趋势,转鼓强度总体呈提高趋势。

[0045]

(3)当石灰石<3mm占比由84%逐渐提高到90%,烧结成品率提高0.21个百分点,燃耗降低0.61kg/t,转鼓强度提高0.13个百分点,当石灰石<3mm占比由84%逐渐提高到100%,烧结成品率提高0.79个百分点,燃耗降低0.83kg/t,转鼓强度提高0.4个百分点。

[0046]

综上所述,通过优化石灰石粒度,实现其在烧结过程完全与含钾、钠、氟铁精矿发生矿化反应,来改善配加高比例含钾、钠、氟铁精矿烧结矿产质量指标。

[0047]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1