一种可实现有效掺杂的MPCVD设备

一种可实现有效掺杂的mpcvd设备

技术领域:

1.本发明涉及微波等离子体化学气相沉积领域,特别是设备的气体输入结构。

背景技术:

2.微波等离子体化学气相沉积技术(mpcvd)是金刚石薄膜外延的主流技术之一,是制备高质量金刚石膜的最优选择。mpcvd反应室中微波谐振腔与等离子体球是其中设计与关注的核心。经过多年的研究和发展,利用mpcvd技术已能生长出高质量的金刚石单晶薄膜。

3.为了拓宽金刚石的应用领域,充分发挥金刚石的物理和化学性能优势,需要对金刚石薄膜进行掺杂研究。但目前基于mpcvd技术进行的金刚石掺杂研究相对于单晶生长技术还存在较大的差距,其中除了与金刚石自身的固有物性与杂质行为紧密相关之外,也与当前金刚石mpcvd商用设备的局限性紧密关联。对于金刚石单晶薄膜生长而言,mpcvd中采用的是单一反应剂——甲烷,没有复杂的化学反应控制需要,研究人员一般认为反应基团产生来源的微波等离子体是影响材料生长的最关键参数和最重要条件,因此,人们对mpcvd中气体输运的研究关注较小。

4.而关于材料掺杂研究的问题要复杂很多,有研究显示金刚石薄膜生长主要的反应基团是高温等离子体产生的氢原子与反应气体甲烷分子发生反应导致甲烷分子的分解反应所产生的单碳与双碳基团,而金刚石薄膜掺杂常用的掺杂剂如硼烷与磷烷等通常具有较低的分解温度。如采取传统的设备设计理念,将导致高温等离子体区的掺杂剂过度分解和较低的利用效率,另外这种过度分解将导致周围相对低温的反应腔壁上掺杂原子的大量沉积,引起mpcvd反应室中非常严重的杂质记忆效应和沾污,严重制约了mpcvd的原位掺杂技术的探索研究与应用实现。根据这种材料生长中反应剂与掺杂剂的巨大不同行为特征,需要针对不同的掺杂剂给予不同的能量的要求。

5.如何有效地进行金刚石薄膜的原位掺杂,实现高效率、低成本的材料生长,是行业亟待解决的问题。

技术实现要素:

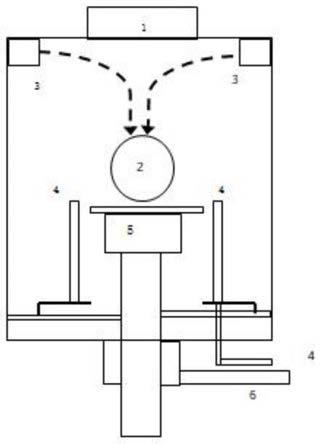

6.本发明目的是,针对现有技术问题,提出一种可实现有效掺杂的mpcvd设备,将反应气体与掺杂气体分别输送至反应室中的不同区域以实现对不同气体基团的不同能量的调控,重点解决与微波耦合谐振腔完全兼容的第二路气流导入结构的设计与优化问题,将其均匀引入到衬底支托表面且不被直接短路流出,控制其对微波等离子体球的影响,有效实现金刚石薄膜的原位掺杂,并抑制或克服mpcvd反应室掺杂沾污与记忆效应,设备剖面结构示意图如图1所示。

7.本发明的技术方案是,一种可实现有效掺杂的mpcvd设备,包括反应室和气体输入结构,所述气体输入结构包括两路反应气体管道,第一路管道连接的分配器将气体均匀输运道到反应室中,气体出口位于反应室顶部附近,将反应气体均匀地输运到反应室中,该气

体分配器位于腔室的顶部区域;第一路管道用于传输第一反应物,第二路管道通过一圆环气体分配器(下称输气环)将掺杂反应气体均匀地输入到衬底表面,所述第二管道输气环水平高度和衬底支托保持一致,所述输气环可放置于中心位置,和支托呈内同心结构,所述输气环也可放置于支托周围,和支托呈现外同心结构。

8.第二路管道输气环水平高度和衬底支托基本保持一致,水平高度差控制在0.5厘米范围之内。用于传输掺杂反应物,将其均匀引入到衬底支托表面,防止其被直接短路流出。第二路管道气体出口接衬底支托较好匹配的圆环结构分配器将气体输入到反应室中,该圆环结构即输气环可以采用不锈钢或金属钼来制作,或者采用适合于微波环境下的石英或刚玉来制作。

9.第二管道输气环可以放置于支托的中心,掺杂气体可由中心向四周辐射,如图2所示;

10.第二路输气环也可以放置于支托的四周,圆环可以紧贴支托放置,如图3所示;也可以与支托边缘保持一定的距离,如图4所示;

11.所述第二管道输气环上开若干小孔,数量在8至72个之间,以取得待成膜基片上反应物的均匀分布。

12.第二路圆形环结构距离支托平面的水平高度差在0.5厘米到-0.5厘米之间,以利于控制喷射气体与等离子体球之间的空间关系,实现支托表面掺杂气体的较均匀分布,同时实现掺杂剂基团合适能量的调控。

13.所述小孔直径控制在0.1厘米以下,以利于实现气体的喷射输送。从而将掺杂气体输送到衬底支托表面,避免过大的孔径导致气体的发散。

14.所述输气环小孔喷射角(小孔气体出口和水平面的夹角)在-15度到15度范围之内,以便控制喷射气体与等离子体球之间的空间关系,实现支托表面掺杂气体的较均匀分布,同时实现掺杂剂基团能量的调控。如图5(a)、图6(a)所示。

15.另一结构:第二路圆形环结构上的喷气孔沿环以角均匀分布,其大小范围在45度到5度之间,以利于实现支托表面掺杂气体的较均匀分布,如图5(b)、图6(b)所示。

16.本发明的有益效果:本发明提出的气体输入结构设计,将反应气体与掺杂气体分别输送至反应室中的不同区间,可以实现对不同气体基团的不同能量调控,可有效实现金刚石薄膜的原位掺杂,提高原材料利用率,并抑制或克服mpcvd反应室掺杂沾污与记忆效应,对揭示和解决金刚石掺杂问题、掺杂机理与困难起到积极作用。

17.本发明中mpcvd微波谐振腔采用目前商用的单模圆柱形平板式结构,本发明重点解决了与微波耦合谐振腔完全兼容的第二路气流导入结构的设计与优化问题,将反应气体与掺杂气体分别输送至反应室中的不同区域以实现对不同气体基团的不同能量的调控,并控制其对微波等离子体球的影响。本发明mpcvd微波谐振腔的应用使得mp成品质量已经有明显的提高。

附图说明

18.图1本发明所述mpcvd反应室示意图;

19.图2第二路输气环位于支托中心的结构示意图;

20.图3第二路输气环位于支托的四周,并与支托保持一定距离的结构示意图;

21.图4第二路输气环位于支托的四周,并与支托紧密接触的结构示意图;

22.图5(a)第二路输气环位于支托中心的圆环剖面示意图;

23.图5(b)第二路输气环位于支托中心的圆环俯视示意图;

24.图6(a)第二路输气环位于支托的四周时的圆环剖面示意图;

25.图6(b)第二路输气环位于支托的四周时的圆环俯视示意图。

具体实施方式

26.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明技术方案,并不用于限制本发明。

27.本发明中mpcvd微波谐振腔采用目前商用的单模圆柱形平板式结构,如图1,其水冷腔壁距离高温等离子体球具有较大的空间间隔,有助于降低反应室腔壁的反应沉积以及由此带来的掺杂记忆效应。本发明重点解决了与微波耦合谐振腔完全兼容的第二路气流导入结构的设计与优化问题,将反应气体与掺杂气体分别输送至反应室中的不同区域以实现对不同气体基团的不同能量的调控,并控制其对微波等离子体球的影响,可有效实现金刚石薄膜的原位掺杂,抑制或克服了mpcvd反应室掺杂沾污与记忆效应。

28.实施例1、第二路输气环4位于支托中心的圆环输气结构

29.在衬底支托5中心开一小孔,其直径在0.6cm以下,以保证其对微波耦合与等离子体球2形成的影响降至可控范围,在衬底支托5下方加工合适结构,将第二路掺杂气体与缓冲气从反应腔外引入至中心输气环。反应室上方中央为微波窗口1。

30.其中心输气环采用中心辐射状的圆环结构,其材料可以为石英或刚玉,也可以是金属如不锈钢或钼,如图2所示。

31.上述第二路圆形环结构上的喷气孔距离支托平面的水平高度差在0.5厘米到-0.5厘米之间,以利于控制喷射气体与等离子体球之间的空间关系,实现支托表面掺杂气体的较均匀分布,同时实现掺杂剂基团合适能量的调控,并保证生长气流能顺利离开支托被抽出。

32.上述圆形环结构上的喷气孔的喷射角大小可以在15度到-15度之间,以利于控制喷射气体与等离子体球之间的空间关系,实现支托表面掺杂气体的较均匀分布,同时实现掺杂剂基团合适能量的调控,如图5所示。

33.圆形环结构上的喷气孔沿环以角均匀分布,其大小范围可以在45度到5度之间,以利于实现支托表面掺杂气体的较均匀分布,如图6所示。

34.上述圆形环上的输气孔的直径控制在0.1厘米以下,过大的孔径将导致气体的发散,以利于实现气体的喷射输送,从而将掺杂气体输送到衬底支托表面。

35.mpcvd中主反应气体主要为氢气和甲烷,其中氢气流量一般控制在数百sccm到数千sccm,而甲烷流量一般控制在数个sccm到数十sccm,保证生长室中甲烷浓度控制在1%到10%之间。

36.mpcvd中主反应气反应室上方的圆形环射入到支托表面,经过微波等离子体球的高温区间,经过高温电子的碰撞,将氢气分解为高能氢原子,从而与甲烷分子反应,形成薄膜生长所需的单碳和双碳的反应基团。

37.mpcvd中第二路掺杂气主要为硼烷、磷烷,一般稀释于高纯氢气中,稀释浓度从在ppm到数千ppm量级,其流量一般为若干sccm到数十sccm.

38.mpcvd中第二路掺杂气中需要配以合适流量的缓冲气,一般控制流量为从若干sccm到数十sccm区间.

39.mpcvd中第二路气体的总流量控制在数十sccm,以实现掺杂气体的喷射和掺杂基团在支托表面的均匀分布,同时控制气流对微波等离子体球的形成与稳定性的影响,实现掺杂的稳定性生长。

40.根据此实施例发明,采用双气路设备生长硼掺杂金刚石的速率达到10um/h左右,比单气路速率提高了两倍多,所生长薄膜的掺杂浓度较单气路设备提高了2个数量级以上,薄膜质量和均匀性也得到明显改善。

41.实施例2、第二路输气环4位于支托的四周,并与支托保持一定距离的结构

42.在衬底支托四周固定一圆形环,其直径在6cm以上,与保持与衬底支托边缘合适的间隔距离,以保证其对微波耦合与等离子体球形成的影响降至可控范围,并与合适的排气结构相耦合,以保证反应废气的正常有效的排出。

43.在衬底支托或圆形环下方加工合适支撑与气体连接结构,将第二路掺杂气体与缓冲气从反应腔外引入至四周输气环。

44.其四周输气环采用向中心辐射状的圆环结构,其材料可以为石英或刚玉,也可以是金属如不锈钢或钼,如图3所示。

45.上述圆形环结构上的喷气孔距离支托平面的高度差在0.5厘米到-0.5厘米之间,以利于控制喷射气体与等离子体球之间的空间关系,实现支托表面掺杂气体的较均匀分布,同时实现掺杂剂基团合适能量的调控,并保证生长气流能顺利离开支托被抽出。

46.上述圆形环结构上的喷气孔的喷射角大小可以在15度到-15度之间,以利于控制喷射气体与等离子体球之间的空间关系,实现支托表面掺杂气体的较均匀分布,同时实现掺杂剂基团合适能量的调控,如图6所示。

47.上述圆形环结构上的喷气孔沿环以角均匀分布,其大小可范围以在45度到5度之间,以利于实现支托表面掺杂气体的较均匀分布,如图6所示。

48.上述圆形环上的输气孔的直径控制在0.1厘米以下,过大的孔径将导致气体的发散,以利于实现气体的喷射输送,从而将掺杂气体输送到衬底支托表面。

49.mpcvd中主反应气体主要为氢气和甲烷,其中氢气流量一般控制在数百sccm到数千sccm,而甲烷流量一般控制在数个sccm到数十sccm,保证生长室中甲烷浓度控制在1%到10%之间。

50.mpcvd中主反应气反应室上方的圆形环1射入到支托表面,经过微波等离子体球的高温区间,经过高温电子的碰撞,将氢气分解为高能氢原子,从而与甲烷分子反应,形成薄膜生长所需的单碳和双碳的反应基团。

51.mpcvd中第二路掺杂气主要为硼烷、磷烷,一般稀释于高纯氢气中,稀释浓度从在ppm到数千ppm量级,其流量一般为若干sccm到数十sccm.

52.mpcvd中第二路掺杂气中需要配以合适流量的缓冲气,一般控制流量为从若干sccm到数十sccm区间.

53.mpcvd中第二路气体的总流量控制在数十sccm,以实现掺杂气体的喷射和掺杂基

团在支托表面的均匀分布,同时控制气流对微波等离子体球的形成与稳定性的影响,实现掺杂的稳定性生长。

54.根据此实施例发明,采用双气路设备生长硼掺杂金刚石的速率达到10um/h左右,比单气路速率提高了两倍多,所生长薄膜的掺杂浓度较单气路设备提高了2个数量级以上,薄膜质量和均匀性也得到明显改善。

55.实施例3、第二路输气环4位于支托的四周,并与支托紧密接触的结构

56.在衬底支托四周固定一圆形环,保持与衬底支托边缘紧密接触,以保证其对微波耦合与等离子体球形成的影响降至可控范围,在衬底支托或圆形环下方加工合适支撑与气体连接结构,将第二路掺杂气体与缓冲气从反应腔外引入至四周输气环,如图4所示。

57.其中心输气环采用中心辐射状的圆环结构,其材料可以为石英或刚玉,也可以是金属如不锈钢或钼。

58.上述圆形环结构上的喷气孔距离支托平面的高度差在0.5厘米到-0.5厘米之间,以利于控制喷射气体与等离子体球之间的空间关系,实现支托表面掺杂气体的较均匀分布,同时实现掺杂剂基团合适能量的调控,并保证生长气流能顺利离开支托被抽出。

59.上述圆形环结构上的喷气孔的喷射角大小在15度到-15度之间,以利于控制喷射气体与等离子体球之间的空间关系,实现支托表面掺杂气体的较均匀分布,同时实现掺杂剂基团合适能量的调控,如图5、6所示。

60.上述圆形环结构上的喷气孔分布的情况,沿圆环以角均匀分布,其大小在45度到5度之间,以利于实现支托表面掺杂气体的较均匀分布,如图5、6所示。

61.上述圆形环上的输气孔的直径控制在0.1厘米以下,过大的孔径将导致气体的发散,以利于实现气体的喷射输送,从而将掺杂气体输送到衬底支托表面。

62.mpcvd中主反应气体主要为氢气和甲烷,其中氢气流量一般控制在数百sccm到数千sccm,而甲烷流量一般控制在数个sccm到数十sccm,保证生长室中甲烷浓度控制在1%到10%之间。

63.mpcvd中主反应气反应室上方的圆形环射入到支托表面,经过微波等离子体球的高温区间,经过高温电子的碰撞,将氢气分解为高能氢原子,从而与甲烷分子反应,形成薄膜生长所需的单碳和双碳的反应基团。

64.mpcvd中第二路掺杂气主要为硼烷、磷烷,一般稀释于高纯氢气中,稀释浓度从在ppm到数千ppm量级,其流量一般为若干sccm到数十sccm.

65.mpcvd中第二路掺杂气中需要配以合适流量的缓冲气,一般控制流量为从若干sccm到数十sccm区间,出气口6。

66.mpcvd中第二路气体的总流量控制在数十sccm,以实现掺杂气体的喷射和掺杂基团在支托表面的均匀分布,同时控制气流对微波等离子体球的形成与稳定性的影响,实现掺杂的稳定性生长。

67.根据此实施例发明,采用双气路设备生长硼掺杂金刚石的速率达到10um/h左右,比单气路速率提高了两倍多,所生长薄膜的掺杂浓度较单气路设备提高了2个数量级以上,薄膜质量和均匀性也得到明显改善。

68.对于本领域的技术人员来说,可根据本发明所述的技术方案和构思,做出各种相应的改变和变形,而所有的这些改变和变形都属于本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1