阴极保护Z型光阳极材料、离子层沉积制备方法和应用

阴极保护z型光阳极材料、离子层沉积制备方法和应用

技术领域

1.本发明属于海洋建筑工程金属缓蚀技术领域,具体涉及一种阴极保护z型光阳极材料、离子层沉积制备方法和应用。

背景技术:

2.钢筋混凝土结构被广泛应用于建筑工程项目中,尤其是对于厂房建筑物和各类基础构件的建造上,钢筋混凝土更是起到了举足轻重的作用。但是,由于钢筋混凝土的自身特性,使得相关的构件会在时间的推移下,容易出现老化现象。这一现象不仅给工程项目带来一定的安全隐患,使其内部的结构容易遭到破坏;还在一定程度上衍生出诸多的风险,不利于相关行业的建设和发展。致使老化现象出现的原因,最主要的就是混凝土中钢筋受到腐蚀。由此可见,如何保障钢筋混凝土基础防腐蚀性能,确保钢筋混凝土的基本结构成为建筑行业亟需解决的问题。

3.光电阴极保护技术仅利用太阳能就可以实现阴极保护,是一些绿色环保的阴极保护技术,值得深入的研究与推广应用。原理上,它是利用半导体光阳极在受到入射光激发下产生的光电子来提供保护的,如果光生电子电势比金属自腐蚀电位更负,那么它们便可以转移到与之形成电连接的金属上,并在该金属表面形成富集,从而实现对该金属的阴极保护。因而,光电子的还原性是决定阴极保护效果的关键因素之一。

4.光电阴极保护光阳极多采用异质结的形式,提高光的利用效率和光生电荷的分离效率,然而,目前异质结多为ii型异质结,但是它是以牺牲半导体材料的氧化还原性作为代价的,使得光生电子的还原性降低,难以转移到待保护钢筋上,从而不能对海洋建筑工程混凝土结构钢筋提供阴极保护或者保护效果不理想。

5.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

6.本发明的目的在于提供一种阴极保护z型光阳极材料、离子层沉积制备方法和应用,该阴极保护z型光阳极材料可有效解决或缓解现有技术中用于光电阴极保护的光阳极材料对海洋建筑工程中用到的金属的防腐效果差的问题。

7.为了实现上述目的,本发明提供如下技术方案:阴极保护z型光阳极材料的离子层沉积制备方法,包括下述步骤:(1)导电玻璃预处理;(2)在经步骤(1)预处理得到的导电玻璃表面离子层沉积得到ce2s3层;(3)在ce2s3层表面离子层沉积得到bi2s3层。

8.优选地,所述导电玻璃预处理具体为:将导电玻璃依次置于含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中超声清洗,并在清洗结束后烘干。

9.优选地,步骤(2)包括:a.将所述导电玻璃浸泡于含有铈盐的溶液中;b.将经步骤a处理后所得样品浸泡于含有第一硫源的溶液中;c.步骤b浸泡结束后,去离子水冲洗经步骤b处理后所得样品;d.干燥;e.循环进行步骤a-d;步骤a中,所述铈盐为水溶性铈盐,所述水溶性铈盐为含铈的无机盐或含铈的有机盐;步骤b中,所述第一硫源为水溶性的含硫有机物

或水溶性的含硫无机物。

10.优选地,步骤a中,所述铈盐为硝酸铈、乙酸铈、柠檬酸铈和乙酰丙酮铈中的至少一种;步骤b中,所述第一硫源为硫化钠、硫化钾、硫脲、硫代乙酰胺、亚硫酸钠和亚硫酸铵中的至少一种;所述铈盐和第一硫源的浓度各自独立地选自1-50mmol/l;所述铈盐和第一硫源的浓度之比为1:1或1:3。

11.优选地,步骤a和步骤b中,浸泡的时间独立地选自0.5-5min;步骤d中,干燥的温度为60-120℃,干燥的时间为1-20min;步骤a-d循环的次数为5-30次。

12.优选地,步骤(3)包括:a.将经步骤(2)处理所得样品浸泡于含有铋盐的溶液中;b.将经步骤a处理后所得样品浸泡于含有第二硫源的溶液中;c.步骤b浸泡结束后,去离子水冲洗经步骤b处理所得样品;d.干燥;e.循环进行步骤a-d,即可在ce2s3层表面沉积bi2s3层,得到所述阴极保护z型光阳极材料;步骤a中,所述铋盐为水溶性铋盐,所述水溶性铋盐为含铋的无机盐或含铋的有机盐;步骤b中,所述第二硫源为水溶性的含硫有机物或水溶性的含硫无机物。

13.优选地,步骤a中,所述铋盐为硝酸铋、乙酸铋、柠檬酸铋和乙酰丙酮铋中的至少一种;步骤b中,所述第二硫源为硫化钠、硫化钾、硫脲、硫代乙酰胺、亚硫酸钠和亚硫酸铵中的至少一种;所述铋盐和第二硫源的浓度各自独立地选自1-50mmol/l;所述铋盐和第二硫源的浓度之比为3:7-5:4。

14.优选地,步骤a和b中,浸泡的时间独立地选自0.5-5min;步骤d中,干燥的温度为60-120℃,干燥的时间为1-20min;步骤a-d循环的次数为10-30次。

15.本发明还提供了一种阴极保护z型光阳极材料,其采用下述技术方案:所述阴极保护z型光阳极材料采用如上所述的方法制备得到。

16.本发明还提供了一种阴极保护z型光阳极材料的应用,其采用下述技术方案:如上所述的阴极保护z型光阳极材料在海洋建筑工程金属防腐中的应用。

17.有益效果:

18.本发明的阴极保护z型光阳极材料可有效解决或缓解现有技术中用于光电阴极保护的光阳极材料对海洋建筑工程中用到的金属的防腐效果差的问题,可实现海洋工程结构的高效光电阴极保护,提升海洋工程构筑物的耐久性。

19.本发明的阴极保护z型光阳极材料(ce2s

3-bi2s3阴极保护z型光阳极材料)的制备,是通过离子层沉积法在导电玻璃表面形成的,该异质结为z型电子传输模式,可显著提升阴极保护z型光阳极材料的氧化还原性,提高光生电荷的分离效率,进而可实现海洋工程构筑物混凝土钢筋的高效光电阴极保护,提升了海洋工程混凝土结构的耐久性。

20.本发明所得阴极保护z型光阳极材料(ce2s

3-bi2s3阴极保护z型光阳极材料),在光照下可使钢筋腐蚀电位负移0.5v。光致发光光谱(pl)和光电流-时间曲线均说明该阴极保护z型光阳极材料(ce2s

3-bi2s3阴极保护z型光阳极材料)有效提高了光生电子-空穴对的分离效率。

附图说明

21.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

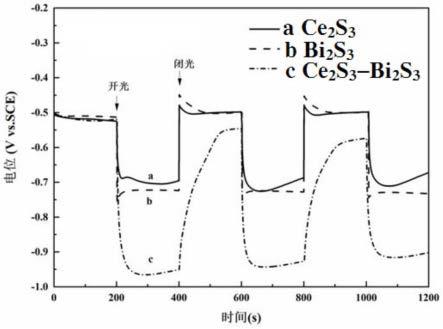

22.图1为本发明实施例一提供的ce2s3光阳极材料、bi2s3光阳极材料和ce2s

3-bi2s3阴极保护z型光阳极材料的开路电位(ocp)曲线;

23.图2为本发明实施例二提供的ce2s3光阳极材料、bi2s3光阳极材料和ce2s

3-bi2s3阴极保护z型光阳极材料的莫特肖特基(ms)曲线;

24.图3为本发明实施例三提供的ce2s3光阳极材料、bi2s3光阳极材料和ce2s

3-bi2s3阴极保护z型光阳极材料的交流阻抗(eis)曲线;

25.图4为本发明实施例四提供的ce2s3光阳极材料、bi2s3光阳极材料和ce2s

3-bi2s3阴极保护z型光阳极材料的光致发光(pl)谱。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

27.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

28.本发明针对目前用于光电阴极保护的光阳极材料存在的对海洋建筑工程中用到的金属的防腐效果差问题,提供一种阴极保护z型光阳极材料的离子层沉积制备方法:包括下述步骤:(1)导电玻璃预处理;(2)在经步骤(1)预处理得到的导电玻璃表面离子层沉积得到ce2s3层;(3)在ce2s3层表面离子层沉积得到bi2s3层。

29.由于ce2s3与bi2s3具有相匹配的能带结构,ce2s3具有较低的导带电位(-0.91v vs.nhe),而bi2s3具有较高的价带电位(1.38v vs.nhe),同时,bi2s3的导带电位(-0.33v vs.nhe)比ce2s3的价带电位(1.19v vs.nhe)更低,bi2s3导带上的光生电子可以转移到ce2s3的价带上,与ce2s3的价带上的光生空穴发生复合,从而形成z型电子传输。光照下,ce2s

3-bi2s3的光生电子在ce2s3的导带上富集,具有很高的还原活性,容易转移到与其形成电连接的钢筋表面,为钢筋提供阴极保护电流。而同时,光生空穴留在bi2s3的价带上,具有很高的氧化活性,可以将周围的空气或者水氧化,促成整个电荷运动回路,提升阴极保护效果。

30.本发明优选实施例中,导电玻璃预处理具体为:将导电玻璃依次置于含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中超声清洗,并在清洗结束后烘干。

31.本发明优选实施例中,步骤(2)包括:a.将经步骤(1)预处理得到的导电玻璃浸泡于含有铈盐的溶液中;b.将经步骤a处理后所得样品浸泡于含有第一硫源的溶液中;c.步骤b浸泡结束后,去离子水冲洗经步骤b处理所得样品;d.干燥;e.循环进行步骤a-d;步骤a中,铈盐为水溶性铈盐,水溶性铈盐为含铈的无机盐或含铈的有机盐;步骤b中,第一硫源为水溶性的含硫有机物或水溶性的含硫无机物。其中,步骤a-d为一个循环,在进行步骤a-d的过程中,可在基底(导电玻璃)表面反应生成固态的ce2s3;步骤c中,去离子冲洗的目的在于将经步骤a和b浸泡后得到的样品上吸附的、多余的阴、阳离子冲洗下去;经过多次沉积(循环进行步骤a-d),即可得到ce2s3层。

32.本发明优选实施例中,步骤a中,铈盐为硝酸铈、乙酸铈、柠檬酸铈和乙酰丙酮铈中的至少一种;步骤b中,第一硫源为硫化钠、硫化钾、硫脲、硫代乙酰胺、亚硫酸钠和亚硫酸铵中的至少一种;铈盐和第一硫源的浓度各自独立地选自1-50mmol/l(例如,1mmol/l、5mmol/

l、10mmol/l、20mmol/l、30mmol/l、40mmol/l或50mmol/l);所述铈盐和第一硫源的浓度之比为1:1或1:3。

33.本发明优选实施例中,步骤a和步骤b中,浸泡的时间独立地选自0.5-5min(例如,0.5min、1.5min、2.5min、3.5min、4.5min或5min);步骤d中,干燥的温度为60-120℃(例如,60℃、80℃、100℃或120℃),干燥的时间为1-20min(例如,1min、5min、10min、14min、18min或20min);步骤a-d循环的次数为5-30次(例如,5次、10次、20次或30次)。

34.本发明优选实施例中,步骤(3)包括:a.将经步骤(2)处理所得样品浸泡于含有铋盐的溶液中;b.将经步骤a处理后所得样品浸泡于含有第二硫源的溶液中;c.步骤b浸泡结束后,去离子水冲洗经步骤b处理所得样品;d.干燥;e.循环进行步骤a-d,即可在ce2s3层表面沉积bi2s3层,得到阴极保护z型光阳极材料;步骤a中,铋盐为水溶性铋盐,水溶性铋盐为含铋的无机盐或含铋的有机盐;步骤b中,第二硫源为水溶性的含硫有机物或水溶性的含硫无机物。类似地,步骤a-d为一个循环,在进行步骤a-d的过程中,可在基底(经步骤(1)处理后所得样品)表面反应生成固态的bi2s3;步骤c中,去离子冲洗的目的在于将经步骤a和b浸泡后得到的样品上吸附的、多余的阴、阳离子冲洗下去;经过多次沉积(循环进行步骤a-d),即可得到bi2s3层。

35.本发明优选实施例中,步骤a中,铋盐为硝酸铋、乙酸铋、柠檬酸铋和乙酰丙酮铋中的至少一种;步骤b中,第二硫源为硫化钠、硫化钾、硫脲、硫代乙酰胺、亚硫酸钠和亚硫酸铵中的至少一种;铋盐和第二硫源的浓度各自独立地选自1-50mmol/l(例如,1mmol/l、5mmol/l、10mmol/l、20mmol/l、30mmol/l、40mmol/l或50mmol/l);所述铋盐和第二硫源的浓度之比为3:7-5:4。

36.本发明优选实施例中,步骤a和b中,浸泡的时间独立地选自0.5-5min(例如,0.5min、1.5min、2.5min、3.5min、4.5min或5min);步骤d,中干燥的温度为60-120℃(例如,60℃、80℃、100℃或120℃),干燥的时间为1-20min(例如,1min、5min、10min、14min、18min或20min);步骤a-d循环的次数为10-30次(例如,10次、20次或30次)。

37.本发明还提出了一种阴极保护z型光阳极材料,本发明实施例的阴极保护z型光阳极材料采用如上所述的方法制备得到。

38.本发明还提出了一种阴极保护z型光阳极材料的应用,如上所述的阴极保护z型光阳极材料在海洋建筑工程金属防腐中的应用。

39.下面通过具体实施例对本发明的阴极保护z型光阳极材料、离子层沉积制备方法和应用进行详细说明。

40.实施例一

41.1、本实施例的阴极保护z型光阳极材料按照包括下述步骤的方法制备得到:

42.(1)导电玻璃预处理:先将导电玻璃进行彻底清洗,以提高光阳极薄膜与导电玻璃之间的粘结强度。具体步骤如下:首先,将导电玻璃按顺序放入含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中的烧杯,并超声清洗10min,用去离子水冲洗干净后60℃烘干待用。

43.(2)在经步骤(1)处理所得的导电玻璃表面沉积ce2s3层(离子层沉积制备ce2s3):a.将步骤(1)所得导电玻璃作为基底,浸泡在含有硝酸铈(浓度为50mmol/l)的溶液中30s;b.将经步骤a处理后所得样品浸泡于含有硫化钠(浓度为50mmol/l)的溶液中30s;c.步骤b

浸泡结束后,用大量去离子水冲洗薄膜样品基底(经步骤b处理后所得样品)以去除多余的、吸附在其上的阴阳离子;d.将经步骤c处理后所得样品在60℃温度干燥20min,并冷却至室温;e.依次重复步骤a-d(即循环进行步骤a-d);一次交替浸泡(a-d)视作一个沉积周期(一个循环),沉积(循环)30次,即得ce2s3层。

44.(3)在ce2s3层表面沉积bi2s3层:a.将经步骤(2)处理所得样品作为基底,浸泡在含有硝酸铋(浓度为1mmol/l)的溶液中5min;b.将经步骤a处理所得样品浸泡于含有硫化钠(浓度为1mmol/l)的溶液中5min;c.步骤b浸泡结束后,用大量去离子水冲洗薄膜样品基底(经步骤b处理后所得样品)以去除多余的、吸附在其上的阴阳离子;d.将经步骤c处理后所得样品在60℃温度干燥20min,并冷却至室温;e.依次重复步骤a-d(即循环进行步骤a-d);一次交替浸泡(a-d)视作一个沉积周期(一个循环),沉积(循环)30次后,即得本实施例的阴极保护z型光阳极材料(ce2s

3-bi2s3阴极保护z型光阳极材料)。

45.2、ce2s3光阳极材料的制备:与上述ce2s

3-bi2s3阴极保护z型光阳极材料的制备方法的区别仅在于,省略步骤(3),其余均保持一致。

46.3、bi2s3光阳极材料的制备:与上述ce2s

3-bi2s3阴极保护z型光阳极材料的制备方法的区别仅在于,省略步骤(2),其余均保持一致。

47.4、在间歇太阳光照射下,通过测试所制备的光阳极材料与海洋建筑工程混凝土结构钢筋耦合后的电位变化,从而判断不同光阳极材料对钢筋的光电阴极保护性能。测试结果如图1所示。

48.从图1可知,偶联ce2s3光阳极材料或bi2s3光阳极材料时,钢筋的腐蚀电位从暗态下的-0.5v负移至光照下-0.7v左右;偶联ce2s

3-bi2s3阴极保护z型光阳极材料时,钢筋的腐蚀电位从暗态下的-0.5v负移至光照下-0.95v,钢筋腐蚀电位负移了450毫伏,说明光照下ce2s

3-bi2s3可以为钢筋(碳钢)提供更好的阴极保护效果。

49.实施例二

50.1、本实施例的阴极保护z型光阳极材料按照包括下述步骤的方法制备得到:

51.(1)导电玻璃预处理:先将导电玻璃进行彻底清洗,以提高光阳极薄膜与导电玻璃之间的粘结强度。具体步骤如下:首先,将导电玻璃按顺序放入含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中的烧杯,并超声清洗30min,用去离子水冲洗干净后60℃烘干待用。

52.(2)在经步骤(1)处理所得的导电玻璃表面沉积ce2s3层(离子层沉积制备ce2s3):a.将步骤(1)所得导电玻璃作为基底,浸泡在含有柠檬酸铈(浓度为1mmol/l)的溶液中3min;b.将经步骤a处理后所得样品浸泡于含有硫化乙酰胺(浓度为1mmol/l)的溶液中3min;c.浸泡结束后,用大量去离子水冲洗薄膜样品基底(经步骤b处理后所得样品)以去除多余的、吸附在其上的阴阳离子;d.在120℃温度干燥1min,并冷却至室温;e.依次重复步骤a-d(即循环进行步骤a-d);一次交替浸泡(a-d)视作一个沉积周期(一个循环),沉积(循环)5次,即得ce2s3层。

53.(3)在ce2s3层表面沉积bi2s3层:a.将经步骤(2)处理所得样品作为基底,浸泡在含有乙酸铋(浓度为50mmol/l)的溶液中30s;b.将经步骤a处理所得样品浸泡于含有硫脲(浓度为50mmol/l)的溶液中30s;c.步骤b浸泡结束后,用大量去离子水冲洗薄膜样品基底(经步骤b处理后所得样品)以去除多余的、吸附在其上的阴阳离子;d.将经步骤c处理后所得样

品在120℃温度干燥1min,并冷却至室温;e.依次重复步骤a-d(即循环进行步骤a-d);一次交替浸泡(a-d)视作一个沉积周期(一个循环),沉积(循环)10次后,即得本实施例的阴极保护z型光阳极材料(ce2s

3-bi2s3阴极保护z型光阳极材料)。

54.2、ce2s3光阳极材料的制备:与上述ce2s

3-bi2s3阴极保护z型光阳极材料的制备方法的区别仅在于,省略步骤(3),其余均保持一致。

55.3、bi2s3光阳极材料的制备:与上述ce2s

3-bi2s3阴极保护z型光阳极材料的制备方法的区别仅在于,省略步骤(2),其余均保持一致。

56.4、对所得ce2s3光阳极材料、bi2s3光阳极材料和ce2s

3-bi2s3阴极保护z型光阳极材料的平带电位进行测试,莫特肖特基结果如图2所示。

57.从图2可知:ce2s3光阳极材料、bi2s3光阳极材料和ce2s

3-bi2s3阴极保护z型光阳极材料的莫特肖特基曲线的斜率均为正值,说明它们均为n型半导体。同时,ce2s

3-bi2s3阴极保护z型光阳极材料的平带电位位于-0.45vvs.sce,ce2s3光阳极材料和bi2s3光阳极材料的平带电位分别位于-0.3vvs.sce和-0.1v vs.sce,说明ce2s

3-bi2s3阴极保护z型光阳极材料保留了较低的导带电位,从而得出本发明中异质结为z型异质结。这一平带电位,远远低于钢筋的自腐蚀电位,故可以在光照下为海洋建筑工程混凝土结构中的钢筋提供阴极保护。

58.实施例三

59.1、本实施例的阴极保护z型光阳极材料按照包括下述步骤的方法制备得到:

60.(1)导电玻璃预处理:先将导电玻璃进行彻底清洗,以提高光阳极薄膜与导电玻璃之间的粘结强度。具体步骤如下:首先,将导电玻璃按顺序放入含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中的烧杯,并超声清洗15min,用去离子水冲洗干净后60℃烘干待用。

61.(2)在经步骤(1)处理所得的导电玻璃表面沉积ce2s3层(离子层沉积制备ce2s3):a.将步骤(1)所得导电玻璃作为基底,浸泡在含有乙酰丙酮铈(浓度为20mmol/l)的溶液中5min;b.将经步骤a处理后所得样品浸泡于含有亚硫酸铵(浓度为20mmol/l)的溶液中5min;c.步骤b浸泡结束后,用大量去离子水冲洗薄膜样品基底(经步骤b处理后所得样品)以去除多余的、吸附在其上的阴阳离子;d.将经步骤c处理后所得样品在100℃温度干燥10min,并冷却至室温;e.依次重复步骤a-d(即循环进行步骤a-d);一次交替浸泡(a-d)视作一个沉积周期(一个循环),沉积(循环)10次,即得ce2s3层。

62.(3)在ce2s3层表面沉积bi2s3层:a.将经步骤(2)处理所得样品作为基底,浸泡在含有柠檬酸铋(浓度为25mmol/l)的溶液中2min;b.将经步骤a处理所得样品浸泡于含有硫脲(浓度为20mmol/l)的溶液中2min;c.步骤b浸泡结束后,用大量去离子水冲洗薄膜样品基底(经步骤b处理后所得样品)以去除多余的、吸附在其上的阴阳离子;d.将经步骤c处理后所得样品在80℃温度干燥20min,并冷却至室温;e.依次重复步骤a-d(即循环进行步骤a-d);一次交替浸泡(a-d)视作一个沉积周期(一个循环),沉积(循环)15次后,即得本实施例的阴极保护z型光阳极材料(ce2s

3-bi2s3阴极保护z型光阳极材料)。

63.2、ce2s3光阳极材料的制备:与上述ce2s

3-bi2s3阴极保护z型光阳极材料的制备方法的区别仅在于,省略步骤(3),其余均保持一致。

64.3、bi2s3光阳极材料的制备:与上述ce2s

3-bi2s3阴极保护z型光阳极材料的制备方法的区别仅在于,省略步骤(2),其余均保持一致。

65.4、对本实施例所得的ce2s3光阳极材料、bi2s3光阳极材料和ce2s

3-bi2s3阴极保护z型光阳极材料进行交流阻抗测试(eis),测试结果如图3所示。

66.从图3中可以看出,ce2s

3-bi2s3阴极保护z型光阳极材料的交流阻抗值远低于单独ce2s3和bi2s3,说明ce2s3与bi2s3的能带结构相匹配,bi2s3导带上的光生电子可以转移到ce2s3的价带上并与其反应,使光生电子空穴分别留在ce2s3的导带和bi2s3的价带上,实现了光生电子-空穴的高效分离。

67.实施例四

68.1、本实施例的阴极保护z型光阳极材料按照包括下述步骤的方法制备得到:

69.(1)导电玻璃预处理:先将导电玻璃进行彻底清洗,以提高光阳极薄膜与导电玻璃之间的粘结强度。具体步骤如下:首先,将导电玻璃按顺序放入含洗涤剂的水溶液、naoh的乙醇溶液、乙醇和去离子水中的烧杯,并超声清洗20min,用去离子水冲洗干净后60℃烘干待用。

70.(2)在经步骤(1)处理所得的导电玻璃表面沉积ce2s3层(离子层沉积制备ce2s3):a.将步骤(1)所得导电玻璃作为基底,浸泡在含有乙酸铈(浓度为10mmol/l)的溶液中2.5min;b.将经步骤a处理后所得样品浸泡于含有硫化钾(浓度为30mmol/l)的溶液中2.5min;c.步骤b浸泡结束后,用大量去离子水冲洗薄膜样品基底(经步骤b处理后所得样品)以去除多余的、吸附在其上的阴阳离子;d.将经步骤c处理后所得样品在100℃温度干燥10min,并冷却至室温;e.依次重复步骤a-d(即循环进行步骤a-d);一次交替浸泡(a-d)视作一个沉积周期(一个循环),沉积(循环)20次,即得ce2s3层。

71.(3)在ce2s3层表面沉积bi2s3层:a.将经步骤(2)处理所得样品作为基底,浸泡在含有乙酰丙酮铋(浓度为15mmol/l)的溶液中3.5min;b.将经步骤a处理所得样品浸泡于含有硫代乙酰胺(浓度为35mmol/l)的溶液中3.5min;c.步骤b浸泡结束后,用大量去离子水冲洗薄膜样品基底(经步骤b处理后所得样品)以去除多余的、吸附在其上的阴阳离子;d.将经步骤c处理后所得样品在100℃温度干燥10min,并冷却至室温;e.依次重复步骤a-d(即循环进行步骤a-d);一次交替浸泡(a-d)视作一个沉积周期(一个循环),沉积(循环)25次后,即得本实施例的阴极保护z型光阳极材料(ce2s

3-bi2s3阴极保护z型光阳极材料)。

72.2、ce2s3光阳极材料的制备:与上述ce2s

3-bi2s3阴极保护z型光阳极材料的制备方法的区别仅在于,省略步骤(3),其余均保持一致。

73.3、bi2s3光阳极材料的制备:与上述ce2s

3-bi2s3阴极保护z型光阳极材料的制备方法的区别仅在于,省略步骤(2),其余均保持一致。

74.4、对本实施例所得的ce2s3光阳极材料、bi2s3光阳极材料和ce2s

3-bi2s3阴极保护z型光阳极材料进行测试其光致发光光谱(pl),测试结果如图4所示。

75.从图4中可以看出,ce2s

3-bi2s3阴极保护z型光阳极材料的强度远低于单独ce2s3和bi2s3,说明ce2s3与bi2s3的能带结构相匹配,bi2s3导带上的光生电子可以转移到ce2s3的价带上并与其反应,使光生电子空穴分别留在ce2s3的导带和bi2s3的价带上,实现了光生电子-空穴的高效分离。

76.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1