一种船舶立面机械式除锈装置的制作方法

1.本发明属于船舶除锈技术领域,具体涉及一种船舶立面机械式除锈装置。

背景技术:

2.船舶除锈在修船业中尤其重要,也是涂装前必不可少的步骤。由于船体外侧长时间裸露在外侧,其表面的生锈程度要大于船体内部的生锈程度,由于船体较高,对船体外侧的除锈也带来一定的难度。

3.而船体传统的除锈方法一般包括手工除锈、机械除锈、化学除锈和超高压水除锈,机械除锈由包括电动除锈和喷丸砂除锈,其中,喷砂除锈在除锈方法中,除锈效率高,除锈质量好,并且除锈成本低。但由于船体外部处于开放空间内,其磨料无法进行回收,又由于船体外侧一般处于高空作业,喷砂除锈后,其灰尘会对其他作业有影响,不易清理,且对船体周围环境造成严重污染,机械除锈一般无法应用在船体外侧的除锈,为此,我们设计可对除锈磨料进行收集,并可进行循环使用的一种船舶立面机械式除锈装置。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在喷砂磨料无法进行回收、不易清理,会对环境造成严重污染的缺点,而提出的一种船舶立面机械式除锈装置。具有喷刷磨料回收、并对回收的磨料进行分选再次循环使用,对周围环境不会造成污染。

5.为了实现上述目的,本发明采用了如下技术方案:

6.设计一种船舶立面机械式除锈装置,包括除锈罩,所述除锈罩的两侧设有吊耳,所述除锈罩的背部设有把手,所述除锈罩的顶部横向设有喷砂供料箱,所述喷砂供料箱的底部设有多个高压喷砂单元,所述高压喷砂单元的喷砂端成排设置在除锈罩内;所述除锈罩内,并位于喷砂端的下方自上而下设有打磨辊、起尘辊和接料板,所述打磨辊、起尘辊的一侧设有动力室,所述动力室内设有用于驱动打磨辊与起尘辊反向旋转的驱动机构;所述除锈罩的一侧设有喷砂回料机构,所述喷砂回料机构的进料端与接料板的出料端相通,所述喷砂回料机构的出料端连接有集砂罐,所述集砂罐的底部连通设置在喷砂供料箱上,所述集砂罐的顶部设有补砂管,所述补砂管上设有电磁阀,所述集砂罐上设有料位计,所述料位计与电磁阀通过plc控制相连;所述除锈罩的背部一侧设有吸尘管,所述吸尘管通过排尘软管连接至吸尘设备上。

7.进一步的,所述喷砂供料箱的底部倾斜设置,以便喷砂供料箱内的砂料分布至每个高压喷砂单元内。

8.进一步的,所述高压喷砂单元包括进砂管和高压气流管,所述进砂管的一端连接至喷砂供料箱,另一端延伸至除锈罩内,并连接有喷砂管,所述喷砂管的一端连接至高压气流管,另一端通过球型关节连接有喷射嘴,所述除锈罩内设有用于所述喷射嘴左右摆动的推拉机构。

9.进一步的,所述球型关节由内球固定端和外球活动端组成,所述外球活动端活动

连接在内球固定端的外部,所述内球固定端与喷砂管固定连接,所述外球活动端与喷射嘴固定连接,所述喷射嘴与喷砂管相通。

10.进一步的,所述推拉机构包括伸缩电机,所述伸缩电机的输出端连接有摆动杆,所述摆动杆的另一端通过支撑座连接在除锈罩上,所述摆动杆对应每个喷射嘴的位置均设有与喷射嘴相连的曲轴。

11.进一步的,所述接料板倾斜设置在除锈罩的底部,其低端与所述喷砂回料机构的进料端对应设置。

12.进一步的,所述驱动机构包括动力电机和相互啮合的第一齿轮、第二齿轮、第三齿轮,所述第一齿轮固定在动力电机的输出端,所述第二齿轮和第三齿轮分别设置在起尘辊和打磨辊上。

13.进一步的,所述喷砂回料机构包括回流管、回流进料管和回流出料管,所述回流进料管和回流出料管分别连接在回流管的两端,所述回流管的内部设有与内径相适配的螺旋送料板,所述螺旋送料板的一端设有用于驱动旋转的送料电机,所述回流进料管倾斜向上连接至接料板的出料口处,所述回流出料管倾斜设下连接在所述集砂罐上。

14.进一步的,所述除锈罩的罩口周向上固定设有截面呈u型的密封圈。

15.进一步的,所述除锈罩的两侧设有履带轮,所述履带轮内固定设有电磁铁,所述履带轮与船体贴合后,所述密封圈被压缩至1/3-1/3,所述电磁铁的磁吸面与履带轮朝向除锈罩罩口的一侧,并与履带轮之间保持微小间隙。

16.本发明提出的一种船舶立面机械式除锈装置,有益效果在于:

17.(1)、本发明可应用在船体外侧的喷砂除锈,除锈过程在除锈罩内完成,不会使磨料外泄,也不会产生灰尘,对周围环境不会造成污染,同时,对工作者也不会造成身体伤害。

18.(2)、本发明喷砂与打磨除锈相结合,对船体表面进行彻底高效除锈,打磨辊对船体表面进行初步除锈后,再通过喷砂对船体表明更加彻底的除锈,由于打磨辊位于喷砂的下方,喷砂的磨料会落在的打磨辊上,打磨辊在喷砂磨料的辅助下,增大了对打磨辊的除锈效率。

19.(3)、本发明可通过起尘辊对除锈磨料进行起尘,将大颗粒磨料与打磨掉的锈尘进行分离,通过吸尘管将吸尘管内的灰尘进行吸出,大颗粒的磨料通过喷砂回料机构进行回料再利用,可节约喷砂的用量,同时也避免了磨料对环境的污染。

附图说明

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

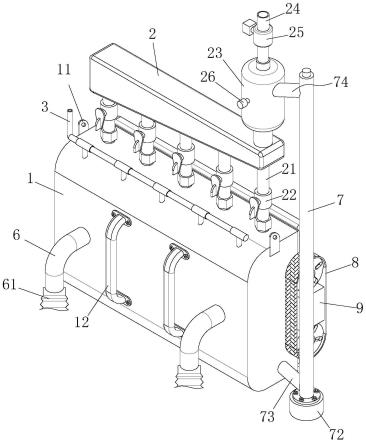

21.图1是本发明的立体结构示意图;

22.图2是本发明的前视结构示意图;

23.图3是本发明的侧视结构示意图;

24.图4是本发明关于侧视的内部结构示意图;

25.图5是本发明关于正视的内部结构示意图;

26.图6是本发明中关于球型关节的内部结构示意图;

27.图7是本发明中除锈罩内部关于除锈喷砂的示意图;

28.图8是本发明关于喷砂回料机构的回料示意图;

29.图中标记为:1、除锈罩;11、吊耳;12、把手;13、密封圈;2、喷砂供料箱;21、进砂管;22、调节阀;23、集砂罐;24、补砂管;25、电磁阀;26、料位计;3、高压气流管;31、喷砂管;32、喷射嘴;33、球型关节;331、内球固定端;332、外球活动端;4、伸缩电机;41、摆动杆;42、支撑座;43、曲轴;5、动力室;51、动力电机;52、第一齿轮;53、第二齿轮;54、第三齿轮;55、打磨辊;56、起尘辊;57、接料板;6、吸尘管;61、排尘软管;7、回流管;71、螺旋送料板;72、送料电机;73、回流进料管;74、回流出料管;8、履带轮;9、电磁铁。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

33.现结合说明书附图,详细说明本发明的结构特点。

34.参见图1和3,一种船舶立面机械式除锈装置,包括除锈罩1,除锈罩1的两侧设有吊耳11,施工人员通过吊耳11,可将整个装置以悬吊的方式设置在船舶的外壁上,同样,施工人员通过悬吊的方式对船体外侧进行除锈作业,除锈罩1的背部设有把手12,把手12便于施工人员在船体外侧进行操作,除锈罩1的顶部横向设有喷砂供料箱2,喷砂供料箱2的底部设有多个高压喷砂单元,高压喷砂单元的喷砂端成排设置在除锈罩1内,喷砂供料箱2的底部倾斜设置,以便喷砂供料箱2内的砂料分布至每个高压喷砂单元内,多个高压喷砂单元可对除锈罩1内完成对船体外侧的喷砂除锈,可避免喷砂以及除掉的灰尘外溢,对船体外侧的环境不会造成影响。

35.参见图1、2、4、5,高压喷砂单元包括进砂管21和高压气流管3,进砂管21的一端连接至喷砂供料箱2,另一端延伸至除锈罩1内,并连接有喷砂管31,喷砂管31的一端连接至高压气流管3,另一端通过球型关节33连接有喷射嘴32,球型关节33由内球固定端331和外球活动端332组成,外球活动端332活动连接在内球固定端331的外部,内球固定端331与喷砂管31固定连接,外球活动端332与喷射嘴32固定连接,喷射嘴32与喷砂管31相通,喷射嘴32在球型关节33的连接作用下可朝向任意方向旋转,除锈罩1内设有用于喷射嘴32左右摆动的推拉机构,推拉机构包括伸缩电机4,伸缩电机4的输出端连接有摆动杆41,摆动杆41的另一端通过支撑座42连接在除锈罩1上,摆动杆41对应每个喷射嘴32的位置均设有与喷射嘴

32相连的曲轴43,喷射嘴32在推拉机构的牵引下,使喷射嘴32左右摆动,增大了喷射嘴32喷砂除锈的面积。

36.参见图2、4、6、7,除锈罩1内,并位于喷砂端的下方自上而下设有打磨辊55、起尘辊56和接料板57,打磨辊55、起尘辊56的一侧设有动力室5,动力室5内设有用于驱动打磨辊55与起尘辊56反向旋转的驱动机构,驱动机构包括动力电机51和相互啮合的第一齿轮52、第二齿轮53、第三齿轮54,第一齿轮52固定在动力电机51的输出端,第二齿轮53和第三齿轮54分别设置在起尘辊56和打磨辊55上,在第一齿轮52驱动下,打磨辊55和起尘辊56的旋转方向相反,打磨辊55朝向船体顺时针旋转,以便将下落的砂粒接住,并伴随打磨辊55对船体表面进行揉搓,辅助打磨辊55对船体表面除锈,在除锈过程中,装置自上而下进行除锈,首先打磨辊55对船体外部的锈层进行预处理,打磨消除船体表面较厚的锈层,同时,高压喷砂单元喷射掉落的砂粒可辅助打磨辊55对船体表面的锈层进行打磨处理,船体表面经过打磨辊55打磨处理后,再由高压喷砂单元进行船体表面的喷砂处理,这样可有效提高船体表面的除锈效率,当喷出的砂粒经过打磨辊55打磨除锈后,与打磨掉的锈粉一起下落在起尘辊56上,起尘辊56朝向船体的一侧逆时针旋转,可接住下落的砂粒以及锈粉,并在起尘辊56高速旋转的作用下,将其抛起,颗粒状的砂粒在重力作用下下落到接料板57上,锈粉以及打磨后的细微砂粒被扬起,漂浮在除锈罩1内。

37.参见图1、2、7、8,除锈罩1的一侧设有喷砂回料机构,喷砂回料机构的进料端与接料板57的出料端相通,接料板57倾斜设置在除锈罩1的底部,其低端与喷砂回料机构的进料端对应设置,喷砂回料机构的出料端连接有集砂罐23,集砂罐23的底部连通设置在喷砂供料箱2上,喷砂回料机构包括回流管7、回流进料管73和回流出料管74,回流进料管73和回流出料管74分别连接在回流管7的两端,回流管7的内部设有与内径相适配的螺旋送料板71,螺旋送料板71的一端设有用于驱动旋转的送料电机72,回流进料管73倾斜向上连接至接料板57的出料口处,回流出料管74倾斜设下连接在集砂罐23上,颗粒状的砂粒通过喷砂回料机构再次回到集砂罐23内,被再次利用,这样就可以实现对喷砂的回收再利用,同时也减少了新砂的用量。

38.参见图1-3、7、8,集砂罐23的顶部设有补砂管24,补砂管24上设有电磁阀25,集砂罐23上设有料位计26,料位计26与电磁阀25通过plc控制相连,补砂管24用于补充新砂,当集砂罐23内的砂量低于设定的量后,电磁阀25开启,补砂管24对集砂罐23进行补充新砂。

39.参见图1-2,除锈罩1的背部一侧设有吸尘管6,吸尘管6通过排尘软管61连接至吸尘设备上,吸尘管6用于吸尘,将扬起的粉尘进行吸除。

40.参见图1-2、4、6,除锈罩1的罩口周向上固定设有截面呈u型的密封圈13,密封圈13可使除锈罩1与船体外侧更好的贴合,避免粉尘外漏。

41.参见图1-3,除锈罩1的两侧设有履带轮8,履带轮8内中部固定设有电磁铁9,履带轮8与船体贴合后,密封圈13被压缩至1/3-1/2,电磁铁9的磁吸面与履带轮8朝向除锈罩1罩口的一侧,并与履带轮8之间保持微小间隙。通过履带轮8便于除锈罩1在船体外侧进行行走,电磁铁9的设置可使除锈罩1与船体之间形成一个吸力,以便除锈罩1始终保持与船体贴合,同时,也减少施工人员的按压除锈罩1的负担。

42.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施

例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1