一种钢末端淬火试验中试样支架的调整装置及其使用方法与流程

1.本发明属于钢末端淬火试验装置技术领域,尤其涉及一种钢末端淬火试验中试样支架的调整装置及其使用方法。

背景技术:

2.随着工程机械行业的快速发展,钢铁作为基础,产业地位无可替代,未来仍具有广大的发展空间。其中,淬透性是表征钢材质量的重要指标之一,是指奥氏体化后的钢在淬火时获得马氏体的能力,其大小以钢在一定条件下淬火获得的淬透层深度和硬度分布来表示。目前常用的测定钢材淬透性的方法是端淬法,例如齿轮钢、冷镦钢等均使用该方法检验钢材的淬透性。

3.目前,大多数企业均根据国标(gbt225-2006)规定进行钢的末端淬火试验检测钢的淬透性。试验步骤主要包括:(1)将一圆柱形试样加热至奥氏体区域内某一规定的温度,并按规定保温一定时间;(2)在规定的条件下对其端面进行喷水淬火;(3)在试样纵向磨制平面上规定位置测量硬度,根据钢的硬度值变化确定其淬透性。同时,还规定了试样的取样位置,试样支架应保证试样的轴线与喷水口的中心线在同一直线上,在淬火期间保持位置不变。

4.在末端淬火试验时,试样支座与喷水口之间的相对位置及试样在喷水口上方的是否对中将直接影响检验结果的准确性,然而,在试验过程中,随着试样与试样支架之间的频繁接触,试样支架会发生下移或旋转,需对试样支架进行调整,常用调整工具为钢板尺,进行调整试样支架的相对位置,通过目测调整对中性,因人为观测存在一定误差,同时工作效率较为一般。

5.因此,有必要开发一种简单、快捷的调整装置,其对提升末端淬火试验中的调整试样支架位置的准确率和工作效率具有重大意义和应用前景。

技术实现要素:

6.本发明的目的在于提供一种钢末端淬火试验中试样支架的调整装置及其使用方法,所述调整装置减少了试样支座的调整时间、提高了准确度。

7.为达到此发明目的,本发明采用以下技术方案:

8.本发明提供了一种钢末端淬火试验中试样支架的调整装置,所述调整装置包括支撑件,所述支撑件的上下两端分别独立地固定连接1个固定件和插入件;

9.所述支撑件、固定件和插入件的形状均为圆柱体;

10.所述固定件的中心线和插入件的中心线在同一条直线上。

11.本发明中,所述调整装置使用方便,能够克服使用钢板尺调整试样支座与喷水口之间的相对位置时,由于人为的因素所带来的误差,提高了准确度和缩短了试样支架的调整时间。

12.作为本发明优选的技术方案,所述支撑件的直径为31-33mm,例如可以是31mm、

31.2mm、31.4mm、31.6mm、31.8mm、32mm、32.2mm、32.4mm、32.6mm、32.8mm或33mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13.作为本发明优选的技术方案,所述支撑件的高度为1060-1070mm,例如可以是1060mm、1061mm、1062mm、1063mm、1064mm、1065mm、1066mm、1067mm、1068mm、1069mm或1070mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.作为本发明优选的技术方案,所述固定件的直径为24-26mm,例如可以是24mm、24.2mm、24.4mm、24.6mm、24.8mm、25mm、25.2mm、25.4mm、25.6mm、25.8mm或26mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15.优选地,所述固定件的高度为9-11mm,例如可以是9mm、9.2mm、9.4mm、9.6mm、9.8mm、10mm、10.2mm、10.4mm、10.6mm、10.8mm或11mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16.作为本发明优选的技术方案,所述插入件的直径为12-13mm,例如可以是12mm、12.1mm、12.2mm、12.3mm、12.4mm、12.5mm、12.6mm、12.7mm、12.8mm、12.9mm或13mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选地,所述插入件的高度为9-11mm,例如可以是9mm、9.2mm、9.4mm、9.6mm、9.8mm、10mm、10.2mm、10.4mm、10.6mm、10.8mm或11mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.作为本发明优选的技术方案,所述支撑件、固定件和插入件的材质均为钢合金。

19.本发明中,所述钢合金包括碳素结构钢和/合金结构钢,例如20钢、35钢、45钢或40cr等,但不限于所列举的钢种。

20.本发明还提供了一种如前所述的调整装置的使用方法,所述使用方法包括:将支撑件下端的插入件插入喷水口中,支撑件上端的固定件固定试样支架,从而保证试样支架的轴线与喷水口的中心线在同一直线上。

21.本发明中,所述调整装置能更快速、更准确的调整喷水口与试样支架的对中性。

22.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

23.相对于现有技术,本发明具有以下有益效果:

24.本发明提供的调整装置简单、使用方便,通过将其下端的插入件插入喷水口中,上端的固定件固定试样支架,保证试样支架的轴线与喷水口的中心线在同一直线上,克服了使用钢板尺调整试样支座与喷水口之间的相对位置时,因人为的因素所带来的误差,提高了准确度、减少了调整时间。

附图说明

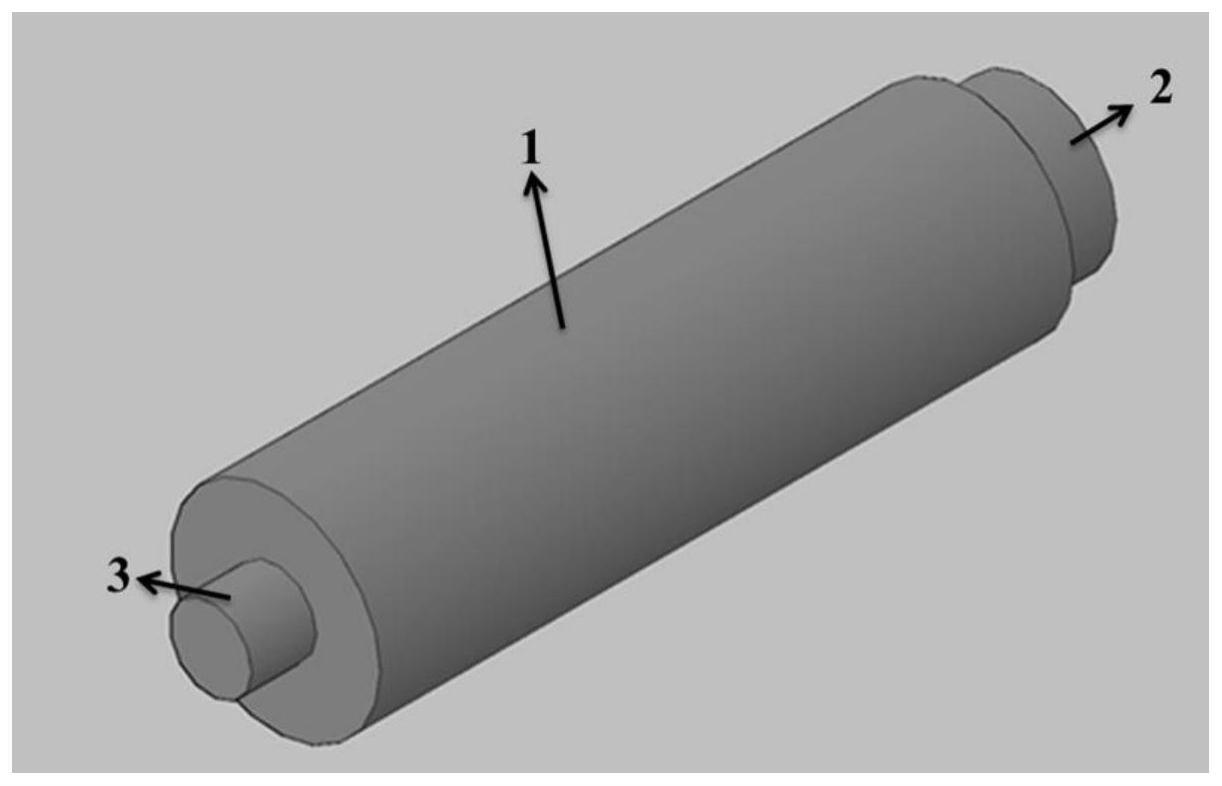

25.图1为本发明实施例1提供的一种钢末端淬火试验中试样支架的调整装置的结构示意图;

26.图2为本发明实施例2提供的一种钢末端淬火试验中试样支架的调整装置的结构示意图;

27.其中,1-支撑件,2-固定件,3-插入件。

具体实施方式

28.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

29.实施例1

30.本实施例提供一种钢末端淬火试验中试样支架的调整装置,如图1所示,所述调整装置包括支撑件1,所述支撑件1的上下两端分别独立地固定连接1个固定件2和插入件3;

31.所述支撑件1、固定件2和插入件3的形状均为圆柱体;

32.所述固定件2的中心线和插入件3的中心线在同一条直线上;

33.所述支撑件1、固定件2和插入件3的材质均为20钢;

34.所述支撑件1的直径为32mm,高度为1065mm;

35.所述固定件2的直径为25mm,高度为10mm;

36.所述插入件3的直径为12.5mm,高度为10mm。

37.实施例2

38.本实施例提供一种钢末端淬火试验中试样支架的调整装置,如图2所示,所述调整装置包括支撑件1,所述支撑件1的上下两端分别独立地固定连接1个固定件2和插入件3;

39.所述支撑件1、固定件2和插入件3的形状均为圆柱体;

40.所述固定件2的中心线和插入件3的中心线在同一条直线上;

41.所述支撑件1、固定件2和插入件3的材质均为45钢;

42.所述支撑件1的直径为31mm,高度为1060mm;

43.所述固定件2的直径为24mm,高度为9mm;

44.所述插入件3的直径为12mm,高度为9mm。

45.实施例3

46.本实施例提供一种钢末端淬火试验中试样支架的调整装置,所述调整装置包括支撑件1,所述支撑件1的上下两端分别独立地固定连接1个固定件2和插入件3;

47.所述支撑件1、固定件2和插入件3的形状均为圆柱体;

48.所述固定件2的中心线和插入件3的中心线在同一条直线上;

49.所述支撑件1、固定件2和插入件3的材质均为35钢;

50.所述支撑件1的直径为33mm,高度为1070mm;

51.所述固定件2的直径为26mm,高度为11mm;

52.所述插入件3的直径为13mm,高度为11mm。

53.应用例1

54.本应用例提供了一种调整装置的使用方法,采用实施例1所述的调整装置,所述使用方法包括:将支撑件1下端的插入件3插入喷水口中,支撑件1上端的固定件2固定试样支架,从而保证试样支架的轴线与喷水口的中心线在同一直线上。

55.综上所述,本发明所述调整装置简便,能够克服使用钢板尺调整试样支座与喷水口之间的相对位置时,由于人为的因素所带来的误差,提高了准确度并缩短了试样支架的调整时间,提高工作效率。

56.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭

露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1