一种新型多元合金共渗剂及其制备方法与流程

1.本发明涉及金属防锈技术领域,尤其涉及一种新型多元合金共渗剂及其制备方法。

背景技术:

2.现如今,金属在人们的生活中具有广泛的应用。相应的,金属的防腐也日渐成为一大不可忽视的的问题。金属的腐蚀不仅消耗了人类生活中不可缺少的自然资源,而且严重破坏了自然环境、工业生产及人类生活等许多活动的正常运行,腐蚀造成的巨大经济损失和严重环境污染,已成为影响现代社会和经济可持续发展的重要因素之一。为了应对金属的腐蚀,尤其是延缓金属在恶劣工作环境中的锈蚀,人们采用了许多的方法应对这一问题,传统的方法有涂油、电镀、单一涂层等。而现如今,采用表面涂防锈油的方法难以在恶劣的户外条件下长时间维持金属构件的防锈性能,传统的电镀、单一的锌铬涂层等工艺也都难以满足金属制件的使用要求。这促使人们去探索新型防腐技术。

3.粉末渗锌技术是利用锌铁原子互扩散而在基体表面形成一种锌铁合金层,起到很好地保护作用而被广泛应用于钢铁件的防腐领域。多元合金共渗技术,是在粉末渗锌的基础上发展和创新出来的最新的防腐处理技术,是目前金属构件防腐的热门技术。多元合金共渗的技术原理是:在真空条件下,利用物理、化学吸附沉积和机械碰撞使多元金属粉在工件表面形成镀层。渗剂除锌粉、催渗剂、防粘接剂外,另加铝、镁、稀土等金属元素,使渗层由类似多种合金组成,从而提高渗层的防锈性能。这种镀层与其他锌镀层相比,具有结合强度高、镀层硬度高、无氢脆危害、镀层厚度均匀性好、工艺简单、节省原料等优点。

4.虽然多元合金共渗防腐技术有很多优点,但仍然存在以下瓶颈和亟待解决的技术问题:金属构件共渗处理后表面的渗层厚度不均匀;现有渗剂的吸收率低、锌粉用量大、成本高;表面钝化封闭处理后的金属构件的耐盐雾试验时间不够长,耐蚀性能达不到要求。

技术实现要素:

5.本发明的目的在于解决现有技术中多元合金共渗过程中渗剂的吸收率低、锌粉用量大、渗层厚度不均的问题,提供一种新型多元合金共渗剂及其制备方法,用于多元合金共渗处理阶段提高共渗金属吸收率,以通过改变传统粉末渗锌的配方,加入其它金属元素及其化合物,优化原有配方,同时以通过改变多元合金共渗助渗剂与分散剂的组成,提高共渗速率,改善金属表面性能。

6.为达到上述目的,本发明采用如下技术方案:

7.一种新型多元合金共渗剂,包括如下重量份数的组分:复合锌铝合金粉42~52份、复合锌镁合金粉28~36份、铝粉4~5份、铬粉4~5份、稀土元素化合物粉末2~3份、分散剂25~35份、助渗剂3~5份。

8.以质量百分比为单位,在复合锌铝合金粉中,锌元素含量不低于80%,铝元素含量不低于10%,复合锌铝合金粉的颗粒直径为2~18μm。

9.以质量百分比为单位,在复合锌镁合金粉中,锌元素含量不低于80%,镁元素不低于10%,复合锌镁合金粉的颗粒直径为4~20μm。

10.所添加的铝粉中,以质量百分比为单位,铝元素含量不低于95%,铝粉的粒径为12~20μm。

11.所添加的铬粉中,以质量百分比为单位,铬元素含量不低于90%,铬粉的粒径为10~16μm。

12.所采用的稀土元素化合物为氧化钇与氧化铈中的至少一种,以质量百分比为单位,其中氧化钇粉末中,氧化钇含量不低于88%;氧化铈粉末中,氧化铈含量不低于85%。

13.所采用的分散剂为白刚玉、铝矾土、二氧化硅中的至少一种,其中,分散剂的颗粒直径为0.25~1mm。

14.所采用的助渗剂可以是氟铝酸铵、氯化铝、氯化铵中的一种或多种组成。

15.所采用的助渗剂中氟铝酸铵、氯化铝、氯化铵的纯度均不低于80%。

16.所述的一种新型多元合金共渗剂的制备方法,包括如下步骤:

17.1)按质量份数称取复合锌铝合金粉42~52份、复合锌镁合金粉28~36份、铝粉4~5份、铬粉4~5份、稀土元素化合物粉末2~3份、分散剂25~35份、助渗剂3~5份;

18.2)将复合锌铝合金粉、复合锌镁合金粉、铝粉、铬粉、稀土元素化合物粉末混合均匀进行球磨,然后加入助渗剂混合均匀,再次进行球磨,得到混合物粉末后加入分散剂混合均匀;

19.3)将混合物粉末在惰性气氛保护下80~120℃烘干,即得多元合金共渗剂。

20.相对于现有技术,本发明技术方案取得的有益效果是:

21.1、本发明所述的多元合金共渗剂主要含有锌、镁、铝等多种金属,可以渗入铸件中,在铸件表面形成共渗层,以增强铸件金属的表面性能、延缓铸件的腐蚀、从而提高铸件的使用寿命。本发明的多元合金共渗配方渗层厚度可观,与铸件结合强度高。

22.2、本发明采用大量合金粉末代替大部分现有配方中的纯金属粉末,较之于现有配方,不同金属粉末的混合更均匀,粉末粒径差异更小,渗层均匀。

23.3、本发明所提供的分散剂,在共渗过程中,既可减缓产品之间的相互撞击,减轻螺纹的损伤,又可清除产品表面二次氧化层,并在共渗中起到稀释与填充的作用。进一步地,铝矾土与白刚玉能同时提供额外活性铝参与金属渗透过程,提高渗层质量,增大渗层厚度。其中,铝矾土具有价格优势,白刚玉具有性能优势,视生产情况,在本发明提供的配方的范围内,两者比例可调。进一步地,二氧化硅能提供活性硅,对共渗产生有利影响,并兼具价格优势,视实际生产情况,在本发明提供的配方的范围内,其比例可调。本发明所提供的分散剂,在生产过程中可回收再利用,回收后所得的分散剂在粒径不小于0.25mm的情况下,可再次投入使用。

24.4、本发明所提供的助渗剂为氟铝酸铵、氯化铝、氯化铵中的至少一种。所述三者兼具去除铸件表面杂质,活化表面,催化共渗过程产生活性金属的作用,可以充当共渗过程中的活化剂与催化剂。进一步地,氟铝酸铵与氯化铵在反应过程中分解产生的气体具有排除装置内氧气,保障铸件表面性能的作用,即可充当共渗过程的除氧剂。进一步地,氟铝酸铵与氯化铝具有提供共渗反应中间产物,进而提高渗层厚度与显微硬度的作用。进一步地,氯化铵与氯化铝具有安全性能优势,氟铝酸铵具有性能优势。视具体生产需要,在本发明提供

的配方的范围内,比例可调。

25.5、本发明提供的金属渗剂中,氧化钇可减小渗层腐蚀速率,在本配方的添加份数内,氧化铈可增大渗层厚度,两者均可提高渗层质量,视实际生产需要,比例可调。

26.6、本发明提供的金属渗剂中,铬元素可改善涂层结构,减缓产品在使用过程中渗层表面的氧扩散,以提高渗层寿命、减缓腐蚀。

27.7、本发明提供的配方制备简单,易于操作。

附图说明

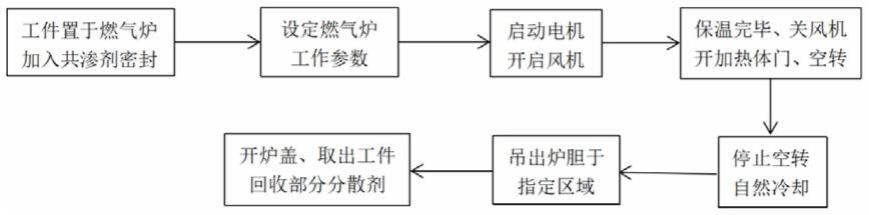

28.图1为本发明多元合金共渗剂使用方法示意图。

具体实施方式

29.为更进一步阐述本发明为达成预定发明目的所采取的的技术手段及功效,下面将结合本发明较佳实施例,对本发明提出的一种新型的、高效的多元合金共渗剂及其制备方法,详细说明如后。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

30.值得说明的是,其中未注明具体条件者,按照常规条件或制造商建议的条件下进行,所用试剂或仪器未注明生产厂商者,均可以通过市售购买获得的常规产品。

31.本发明中复合锌铝合金粉和复合锌镁合金粉作为供锌剂,金属粉末的直径均不超过30μm。稀土元素化合物粉末选择氧化钇或氧化铈中的至少一种。分散剂为铝矾土、白刚玉与石英砂中一种或几种的混合物。助渗剂为氟铝酸铵、氯化铝、氯化铵中一种或几种的混合物。

32.上述多元合金共渗剂的制备方法,具体步骤如下:

33.步骤1:按质量份数称取复合锌铝合金粉42~52份、复合锌镁合金粉28~36份、铝粉4~5份、铬粉4~5份、稀土元素化合物粉末2~3份、分散剂25~35份、助渗剂3~5份;

34.步骤2:将复合锌铝合金粉、复合锌镁合金粉、铝粉、铬粉、稀土元素化合物粉末混合均匀进行球磨,然后加入助渗剂混合均匀,再次进行球磨,得到混合物粉末后加入分散剂混合均匀;

35.步骤3:将混合物粉末在惰性气氛保护下80~120℃烘干,即得多元合金共渗剂。

36.实施例1~5:一种新型高效的多元合金共渗剂及其制备方法,各组分及其相应的重量份数如表1所示。其中,助渗剂为氯化铵和氯化铝,氯化铵:氯化铝=80:20。

37.表1

38.组分实施例1实施例2实施例3实施例4实施例5锌铝合金粉40份35份25份40份40份锌镁合金粉25份23份20份25份25份铝粉10份9份8份10份10份铬粉3份2份2份3份3份氧化铈1.5份1.5份1.5份3份0份

氧化钇1.5份1.5份1.5份0份3份二氧化硅75份55份60份75份75份助渗剂5份4份3份5份5份

39.按表1称取各组分,将复合锌铝合金粉、复合锌镁合金粉、铝粉、铬粉、稀土元素化合物粉末混合均匀,球磨后加入助渗剂混合均匀,再次球磨,加入分散剂后混合均匀,最后在惰性气氛保护下100℃烘干1.5h即得。

40.实施例5~10:将实施例1~5得到的多元合金共渗剂与306钢一起装入密封坩埚中,随炉升温至450℃静止加热渗锌4h,然后随炉冷却至200℃以下取出空冷至室温即得。

41.检测实施例5~10获得的渗锌构件的渗层厚度,渗锌层致密均匀,厚度为60~100μm,硬度达450hv以上,结合强度高。

42.如图1所示,本发明所述多元合金共渗剂在钢铁制件中的应用,包括以下步骤:

43.步骤1、将欲进行多元合金共渗的钢铁铸件加入燃气渗锌炉中,加入按上述方法进行配比得到的多元合金共渗剂,密封。

44.步骤2、燃气炉设定温度为500℃,设定升温时间为1.2h,加热状态保温时间5h,炉腔内空转时间3h。

45.步骤3、启动旋转电机,开启风机。

46.步骤4、待到加热保温完毕后,关闭风机,打开加热体门,将炉胆台车开到等待工位进行空转,当共渗炉空转炉胆温度在250℃左右时停止空转,后自然状态冷却或风冷。

47.步骤5、将炉胆吊出,移至指定区域,打开炉盖,取出工件,回收部分分散剂。

48.本发明提供的一种新型高效的多元合金共渗剂,其渗剂活性高、渗速快、原料广泛且利用率高、粉末粒径差异更小,渗层均匀、厚度可观,与铸件结合强度高,硬度高,耐磨、耐蚀性能强;而且制备工艺简单,易于操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1